CTOD试验J积分联合测试方法与相关问题商榷

李永信

摘 要:本文根据标准,阐述了联合测试方法的整个测试过程。用此方法测试了S355ML厚钢板的CTOD与J积分的实验值,为香港西部通道工程材料做出了可靠的评定。在预制裂纹平直度方面提出了高K比的方法,保证了裂纹前沿的平直度,在测试使用的大小试件,对标准中的相关公差问题提出可行的建议。

关键词:裂纹尖端张开位移(CTOD);J积分;CTOD试验

中图分类号:U466 文献标识码:A

1.概述

在新产品的开发与研究中,冶金因素及工艺因素对金属材料断裂韧性的影响很大,用CTOD方法和J积分理论得出的值可以用来评价这些因素对金属断裂韧性的影响程度。在一些大型的焊接结构中,焊后热处理的可用性和实用性也不是绝对的。有时焊后热处理还会带来负面效应。由此,需要有一种评价焊接接头韧性的方法,确定一个恰当的韧性指标。而CTOD和J积分值就可以作为母材、焊接金属和焊接热影响区的制造质量控制和验收规范的依据。根据这些指标,在构件建造过程中可以合理地选择焊接材料、焊接工艺和方法,以保证焊接接头的韧性。对增加结构安全性和可靠性的需求,导致对包括桥梁、飞机和核压力容器在内的许多结构形式的各种断裂做出一种评定,CTOD和J积分值可用于建立在断裂力学基础上的缺陷评定规范。

2.CTOD与J积分试验原理

2.1 J积分试验原理

首先介绍一下加工试样的要求,见图2-1,标准试样的尺寸比例及公差。

图2-1 标准试样的尺寸比例及公差

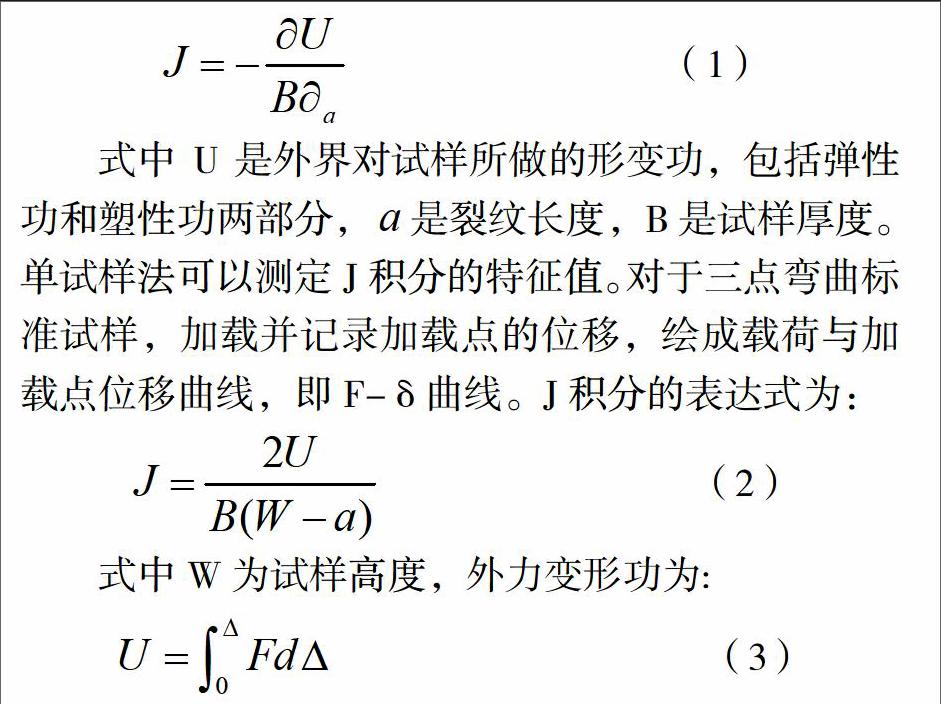

J积分是一个定义明确,理论严密的应力,应变场参量,它的实验测定也比较简单可靠。测试J积分的依据是J积分与形变功之间的关系

(2-1)

式中U是外界对试样所做的形变功,包括弹性功和塑性功两部分, 是裂纹长度,B是试样厚度。单试样法可以测定J积分的特征值。对于三点弯曲标准试样,加载并记录加载点的位移,绘成载荷与加载点位移曲线,即F-δ曲线。J积分的表达式为:

(2-2)

式中W为试样高度,外力变形功为:

(2-3)

F为外载荷,δ为加载点位移,U值即为F-δ曲线下方的图解积分值。

2.2 CTOD试验原理

CTOD是指张开型裂纹的尖端在外力作用下所张开的距离,具有长度量纲,常用的单位是毫米(英寸)。在CTOD试验中,把要测试的材料或焊接接头做成带有预制裂纹的试样,加上外力后,可以测定裂纹尖端张开位移CTOD值。CTOD值的大小反映了受试材料或焊接接头的抗开裂能力(即韧性)的高低。CTOD值越大,表示裂纹尖端处材料的抗开裂性能越好,即韧性越好;反之,CTOD值越小,表示裂纹尖端处材料的抗开裂性能越差,即韧性越差。其CTOD原理图见图2-2。

CTOD试验采用三点弯曲试样:W为试样高度,B为宽度, 为裂纹长度,(W- )为韧带宽度,Z是刀口厚度,刀口用来安装夹式电子引伸计。 为裂纹嘴张开位移的塑性部分。假设在塑性变形过程中,裂纹表面绕O点作刚体转动。 称为塑性变形阶段的旋转因子,它是试样塑性变形时的旋转中心到原裂纹尖端的距离与韧带宽度(W- )的比值。不同规范建议 的取值不尽相同(一般取0.4)。假设塑性三角形 OBB'与 OF 相似,则:

(2-4)

即 (2-5)

是原裂纹尖端张开位移, 是塑性部分,而 的弹性部分应为:

(2-6)

因此,原裂纹尖端的张开位移应为:

(2-7)

式中: E为材料的弹性模量; 为材料的屈服极限; 为材料的泊松比; 一应力强度因子。对三点弯曲试样,有:

(2-8)

(2-9)

式中: S为试样跨度; B为试样厚度; F为载荷。

图2-2 CTOD原理图

CTOD和J积分试验原理利用三点弯曲试样,在同一根试样的裂纹嘴及压头和试样侧面分别安装夹式引伸计,分别记录裂纹嘴张开位移和加载线位移,由此,就可在同一根试样上同时得到CTOD值和J积分值。目前,国际上普遍使用的CTOD值的测量原理为:把裂纹表面处切线延长到裂纹尖端所得截距作为CTOD值。但实际上,在进行实际测量时,无论采用哪一种方式,通过直接测量的手段受到许多条件的限制,无法非常精确地得到该值。对于试验得到的CTOD值,不同国家指定的规范有不同的标准。人们通常采用间接计算的方法来获得裂纹尖端张开位移(CTOD)值。目前应用较为广泛的方法均利用三点弯曲试样受压变形后的几何关系,用裂纹嘴的张开位移V通过几何推倒换算出CTOD值。对于J积分的测试,在得出载荷与加载线位移曲线后,利用此曲线确定Up。本文根据现行英国标准BS7448进行试验。

2.3 试件制备中要注意的问题

试件尺寸及相关公差的见图1。在三点弯曲的试件中,国内外标准中的尺寸及形位公差要求均以试件的高度为准来设计公差。对于小试件是可以的,但对于大试件就不行了。其改进方法是:一是限定高度的最大值;二是统一规定确定的公差及形位公差值,这样可以更好保证试件的加工质量。

2.4试件预制裂纹要注意的问题

2.4.1 疲劳裂纹前沿平直性

为便于描述所预制的疲劳裂纹前沿的平直程度,本文定义参数:

(2-10)

称为疲劳裂纹前沿平直性。式中 是现行标准中所规定的九个测点上疲劳裂纹扩展量的算术平均值。显然有0≤St≤1,St值越大,疲劳裂纹前沿越平直,最理想的情况St=1,裂纹前沿为一条直线。

2.4.2疲劳载荷比

国内外现行标准只给出了最大疲劳载荷上限值,这里记为

(2-11)

式中σs为材料的屈服极限值,式中σb为材料的强度极限值。

在预制疲劳裂纹时,实际施加的最大疲劳载荷,称为最大疲劳载荷实验值,记为 ,用比值:

(2-12)

表征所施加的 大小,称f为疲劳载荷比,其取值范围为0 在金属厚板焊缝CTOD试样中预制前沿平直的疲劳裂纹,是CTOD试验的一个关键难题。研究了疲劳裂纹前沿平直性St与疲劳载荷比f之间的关系,发现两者高度正相关,为预制具有平直裂纹前沿的疲劳裂纹提供了有效的途径和方法。疲劳载荷比f越大,疲劳裂纹前沿平直性St就越大,所预制的疲劳裂纹前沿就越平直。这一结论具有重要的实践意义。CTOD试验,对裂纹的制作要求颇为严格。而在预制疲劳裂纹的过程中,只能在试样两表面观测裂纹,试样内部的裂纹无法观测。即使是应用了弹性柔度法技术的先进试验机(如Instron、MTS等),也无法知道试样内部的最小裂纹扩展量 。因此,如果裂纹前沿平直性St很小,那么,在试样表面测得的裂纹扩展量已经较大时,裂纹在试样内部的那部分中仍极有可能存在 图2-3 在高频疲劳试验机上预制裂纹 3.画F—V,F—δ曲线的过程 试件尺寸汇总表见表1。测试实验装置示意图见图3-9;引伸计安装见图3-10;断口见图3-11。 表1 试件尺寸汇总表 图3-9 CTOD实验装置示意图 图3-10 引伸计装置示意图 图3-11 断口示意图 CTOD特征值的分类和选择:根据不同用途和要求,可分别取以下特征值。 启裂CTOD值,符号为δi mm ;条件启裂CTOD值,符号为δ 0.05 mm; 脆性启裂CTOD值,符号为δC mm;脆性失稳CTOD值,符号为δu. mm; 饱和启裂CTOD值,符号为δis mm;最大载荷CTOD值,符号为δm mm。 从P-V曲线上获得CTOD特征值。J积分测试可用多事样法进行测试。 试验之前,预估最大位移及最大载荷,首先进行载荷、位移(刀口位移及垂直位移)的前标定,之后选择试验温度,按照规定的降温时间对试样进行保温,安装刀口引伸计及测垂直位移的引伸计,打开动态应变仪及X-Y记录仪,调好相应的衰减及放大,装上记录纸,将记录笔调到适中的位置同时落下,选择一定的加载速率,对试样进行加载试验,在最大载荷开始下降时卸载,试验过程中,得到的最大载荷及位移在标定的范围之内最合理,试验完成后再进行一次后标定。 测试的CTOD值和J积分记录图形在双笔X-Y记录仪上画出示意图,如图3-12所示。 图3-12 P-V P-δ曲线 由P-V曲线,可以通过计算程序计算出CTOD值;由P-δ曲线可以通过计算程序计算出J积分的值。 4.断口测量要注意的问题 试件断口测量图与实物对比图见图4-1;裂纹测量示意图见图4-2 。由于试件大,可以在线切割的位置画一条基准线,以基准线为准来测量每个点的扩展量。测量在工具显微镜下进行,也可以在自己设计开发的三维数显大空间CTOD读数仪上进行。 图4-1 测量与实物对比图 图4-2 裂纹测量示意图 5.CTOD与J积分测试举例 用高K比方法的试验结果见表1。 表1 试验的数据 6.联合试验方法讨论 一般一个大的CTOD试件是很贵的,因此在一根试件上得到两个参数是一件很有意义的事情。根据不同的评判标准,使用不同的数据来判断有裂纹试件的性能,使用起来会更加方便。对于测试来讲,在CTOD测试装置上加上一个垂直方向的位移传感器即可得到J积分的值,是非常节约试验经费的,是一件效益科研双丰收的事情。得到两个参数之后,使用起来更加方便,也可以进一步研究CTOD与J积分的关系,这是目前一些研究生正在研究的课题。 用此方法测试了S355ML厚钢板的CTOD与J积分的实验值,为香港西部通道工程材料做出了可靠的评定。在预制裂纹平直度方面提出了高K比的方法,保证了裂纹前沿的平直度,在测试中使用的大小试件,国内外标准中的尺寸及形位公差要求均以试件的高度为准来设计公差。对于小试件是可以的,但对于大试件就不行了。其改进方法是:一是限定高度的最大值;二是用统一规定公差的方法,确定的尺寸公差及形位公差值,这样可以更好保证试件的加工质量。 (本文审稿 张端丹)