影响回转窑下料量的因素及其改进措施

张万聪

(中电投宁夏能源青铜峡铝业集团公司, 宁夏 青铜峡 251603)

影响回转窑下料量的因素及其改进措施

张万聪

(中电投宁夏能源青铜峡铝业集团公司, 宁夏 青铜峡 251603)

通过理论分析找出了影响回转窑下料量的关键因素。实践中通过合理抬高窑尾档料圈高度、调整煅烧带长度和位置、改进挡火墙结构及调整窑内负压等措施,有效提高了回转窑下料量,解决了煅后料供给问题。

回转窑; 下料量; 影响因素

在保证回转窑煅后料质量的前提下,不断提高其产能,是作者一直探索和追求的目标。目前回转窑产能的世界先进水平为国内的2~3倍,差距明显,主要表现在下料量、实收率、炭质烧损率等几项主要指标。窑的单位体积生产方面,炭质烧损率国内比世界先进水平高1.4~3.0倍。

1 回转窑生产概况及存在的问题

青铜峡铝业股份公司阳极煅烧系统使用的回转窑(φ2.2×45 m)主要由窑头、筒体和窑尾组成,于1987年投产。外购的石油焦原料按工艺配比经抓斗天车装入受料系统,经破碎机粗碎后(料粒度小于70 mm)送往煅前仓,通过计量后向回转窑内定量给料。对进入窑内的生石油焦用天然气进行煅烧,逐渐加热到1 150~1 250 ℃,有效去除其水分、挥发分,提高其密度及机械强度,降低电阻率。煅烧好的料冷却至60 ℃后送入煅后料仓中储存。回转窑设计产能3.5万t,目前实际产能一直小于2.9万t,瞬时投料量约4.9 t/h。在给料量均匀、稳定和连续的前提下,当增加下料量时就会出现大量返料、烟囱冒烟、排放浓度超标等现象,导致产量无法有效提高,无法满足4.8万t/a生阳极的产能需求。每年需要从外单位转入8千多吨煅后料。

2 回转窑下料量低下的原因分析

当已知回转窑的填充率(i),物料的堆积密度(γ)和物料的移动速度(v)时,就可以按(1)式计算出窑的产量:

(1)

式中V——在整个料层断面上物料顺窑中心线方向运行的平均移动速度,m/s;

式中物料的移动速度v的表达式为:

(2)

式中:D——窑的内径,m;

n——窑的回转数,r/min;

α——窑体的倾斜角度,(°);

β——物料在窑内最大静止角,(°);

K——校正系数(有实验求出为1.5~1.7)。

根据上述公式计算并结合生产实际,确定制约回转窑产量的主要因素有装料容量、物料在窑内移动速度、温度梯度和压力梯度等。

3 改进措施

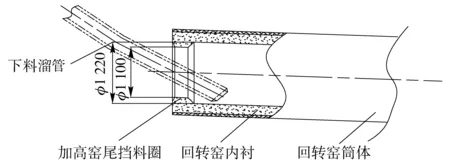

3.1 合理抬高回转窑窑尾档料圈高度增加下料量

图2 二、三次风嘴调整图

回转窑装料容量取决于筒体工作段的尺寸,其填充率大致在6%~15%,筒体内径愈大,填充率愈小,例如内径不大于1 m的回转窑填充率为15%;而内径为2.5~3.0 m的仅为6%。回转窑的内径为2.2 m,填充率约11%。为了使物料在窑内移动,窑体要倾斜安装,其倾斜度一般为3/1 000。如果窑尾内衬的内径过大或挡料圈过低就无法有效挡料导致返料严重;如果窑头挡料圈过高,则会造成挡料圈摩擦下料溜管,物料在窑头堆积,影响窑头温度及下料。在回转窑大修时对窑头、窑尾直径进行了测量,窑头为1.50 m,窑尾为1.22 m,与设计标准内径分别相差0.04 m和0.12 m,(窑头标准内径为1.54 m,窑尾标准内径为1.1 0m)。于是将窑尾挡料圈抬高6 cm以防止窑内物料返料,增加投料量;窑头挡料圈降低2 cm以降低窑内物料填充率,提高煅烧质量,如图1所示。

图1 档料圈改进后示意图

3.2 调整煅烧带长度和位置加快物料在窑内移动速度

物料在窑内移动速度直接影响回转窑的煅烧质量和生产能力。物料在窑内停留时间过短,其热处理不充分,煅烧质量变差;停留时间过长,将使物料烧损增加,煅后料灰分增加,产量降低。 规定回转窑物料在窑内停留时间55~60 min。

二、三次风的设置直接影响煅烧带的长度和位置,与物料的烧损及保护窑头和煅烧的最高温度有关。煅烧带应处在保证窑头不会被烧坏的前提下距窑头最近的位置,离窑头过远,物料的烧损将急剧增加,因为当送入窑内燃烧挥发分所需空气过剩时,过剩空气通过已煅烧好的温度达1 100~1 200 ℃的料层时,就把物料燃烧了;煅烧带越长,物料的烧损就越大。因此,煅烧带的加长应在煅烧带方向都能保持最高温度的情况下才是有益的。当煅烧带加长时,增加回转窑的转速,加快物料在窑内的移动速度,就可以提高回转窑的生产能力。

通过观察发现回转窑的煅烧带短且靠后,原料挥发分在三次风处已燃烧完毕,至二次风处几乎无挥发分可供燃烧,造成煅烧带无法前移。于是封闭了二次风和三次风的某些风嘴,将二次风风嘴由四个调整为三个,三次风风嘴由六个调整为两个,如图2所示(图中风嘴中间有黑线切断的表示此风嘴在实际使用中已封闭);煅烧带温度逐步由1 250±50 ℃调整到1 150±50 ℃;煅烧带位置由中档前后调整到中档至二次风第三个风嘴处,明确煅烧带的位置;窑速由1.9 r/min逐步调整为2.3 r/min。改进后的试验效果如下:

(1)大窑投料后窑头温度非常稳定,最高为740 ℃。

(2)此次试验过程中二、三次风仅做了微调,始终保持在20.5 Hz。

(3)随后几天车间投料量始终保持在6.5~7.0 t,经过4 d实际观察发现运行平稳,沉灰室仅有少量返料,无冒烟现象。投料量在7 t时较为理想,各控制参数如表1所示。

表1 回转窑下料量保持在6.5~7 t时的各工艺参数参考值

3.3 改进挡火墙结构稳定窑内温度

在负压作用下,窑内过剩的炭粉尘和烟气同时进入沉灰室导致煅烧带后移,使其在沉灰室燃烧导致室内温度较高。受高温热气流的冲击,挡火墙倒塌造成窑体内温度失衡、波动大。新设计在砌筑沉灰室挡火墙前增加一个过渡仓,缓冲热气流对挡火墙的冲击,稳定窑内温度,使其长期保持在规定范围值内。

3.4 调整窑内负压提高实收率

回转窑生产时,窑内须始终保持正常负压,负压过大或过小都对窑内温度控制和煅烧质量不利。负压过大,则窑内抽力增大,粉料被吸走导致实收率下降;窑内火焰被拉长,使燃烧带的热力强度和温度降低。为了保证煅烧质量不得不增大燃料用量,挥发分燃烧不完全而被吸入烟道燃烧,导致废气温度过高,不仅损失热量,而且容易烧坏排烟装置;窑尾温度过高,造成刚进入窑尾的物料产生不均匀收缩,挥发分急剧逸出,造成煅后粉料增多。负压过小,则窑内外压差小,使窑头、窑尾冒烟,恶化操作环境;燃烧火焰不稳定,窑头有引起火焰反扑的危险;煅烧带由于火焰不长而变短,直接影响煅烧质量和产量;窑内烟气流动差造成窑内浑浊不清,难以观察煅烧温度。一般窑头负压控制在19.6~49.0 Pa以上。

经观察发现,回转窑尾密封圈磨损严重,四处漏风;窑头挡砖圈脱落导致过剩冷风进入窑内,窑内无法形成正常负压,造成大窑内外压差小、煅烧带变短及煅烧火焰不稳定;窑尾引风机调节仪表读数与电机实际转速不符,误导操作人员。此外,大窑烟道的冷风门一直由余热锅炉房人员进行调节,由于担心烧坏引风机风叶故将冷风门开的很大,大量空气从冷风门直接进入烟道,造成窑内负压很小。为保持正常负压,应利用校验风机显示仪表的频率与电流值比较找出基准准确调节电机转速,例如:仪表显示风机频率已调节到了50 Hz,而实际引风机转速仅为1/3。该引风机电机功率为75 kW,额定电流约150 A。在保证引风机安全运行的条件下合理调整冷风门开度,使窑尾负压由-10 Pa逐步调整到-20±5 Pa,调节工艺参数增大下料量实验见表2。

表2 通过调节工艺参数加大投料量试验记录

调节负压的试验分为以下3个阶段:

第一阶段:白班始终保持6.5 t/h下料量,三班5点由于检修煅后皮带停窑,造成煅烧带温度低。

第二阶段:测温仪不准进行调节,将料量加至7.5 t,冒烟较大,当班人员将负压调低,煅烧带在三次风处及窑内温度低造成冒烟。

第三阶段:23点将料量加至8 t,冒烟较大,窑尾有火焰反扑,引风机电流过小为60 A,负压太小烟气未得到较好控制。本班次发现料量可加大至8 t,但需要精细控制负压等参数。

4 实施效果

通过以上措施对回转窑进行持续改进,解决了其下料量小的问题。目前煅前下料量与同期水平相比平均提高1.6 t/h,如图3所示。实现了煅后料自给,2012年5月彻底结束了外部转入煅后料,如图4所示。

图3 改进后煅前下料量对比图

图4 煅后料转入量

5 结束语

通过理论分析和试验改进,有效提高了回转窑煅前下料量。自2010年5月之后,平均瞬时下料量由改进前的4.9 t/h提高到6.5 t/h以上,并逐步向7.5 t/h靠近。与同期煅前投料量水平相比,平均

每天增加了37.4 t,最终解决了需由外部每年转入8 000 t煅后料的问题,完全实现了煅后料自己供给,满足了4.8万t/a生阳极的产能需求,改进后的回转窑运行平稳,烟气排放浓度达标。

[1] 钱湛芬.碳素工艺学[M]. 北京:冶金工业出版社,2008.

[2] 孙传杰等.碳素阳极生产(职业技能鉴定教材)[M].

Influence Factors and Improvement Measures on Discharging Volume of Rotary Kiln

ZHANG Wan-cong

Through theoretical analysis,this paper finds out the key influence factors on discharging volume of rotary kiln. By elevating the retaining ring height of kiln tail location, adjusting the position and length of calcining zone, improving the structureof fire wall, revising the internal negative pressure of rotary kiln and other measures in practice, the discharging volume of rotary kiln is improved effectively, and the supply problem of calcined material is solved definitively.

rotary kiln; discharging volume; influence factors

2014-11-13

张万聪(1970—), 男,宁夏中卫人,大学本科,助理工程师,主要从事冶炼机械工程工作。

TF821

B

1008-5122(2015)02-0025-04