旋流隔膜电解法开发与应用

胡 雷, 彭强林, 翟世双, 吴燕丽

(浙江科菲科技股份有限公司, 浙江 嘉兴 314001)

旋流隔膜电解法开发与应用

胡 雷, 彭强林, 翟世双, 吴燕丽

(浙江科菲科技股份有限公司, 浙江 嘉兴 314001)

在旋流电解装置基础上,开发设计出一种新的旋流隔膜电解槽,用于进行硫酸体系的负电位金属、氯化体系的金属提取以及脱氯。由实验结果可以看出,该设备以硫酸镍为原料,可以电积出金属镍产品,以氯化铁蚀刻液为原料,电积出镍铁合金产品,以含氯废水为原料,实现了氯离子的脱除。

旋流电解; 隔膜; 脱氯; 蚀刻液

0 前言

隔膜电解技术在传统电解领域早已得到大规模应用,隔膜的作用在于,可尽量避免在阳极区域内的电解产物进入到阴极区影响金属的析出[1],从而保证金属在阴极区的电解能顺利高效的进行。如镍、钴等负电位金属的电解行业,由于这些负电位金属析出电位比氢离子要负,如果不采用隔膜电解,则在阳极上产生的氢离子会在阴极上优先于金属析出,大大降低金属的电解效率;而在氯化体系中,阴极会有氯气产生,氯气溶于水会产生次氯酸根,二者均有很强的氧化性,影响阴极金属的电解,可采用隔膜将其隔离在阳极区,保证在阴极区金属的电积过程不受干扰。

旋流电解技术是科菲科技开发的具有自主知识产权的新型电解技术,该技术具有消除电解过程中浓差极化特点,同时在复杂料液体系下具有选择性电沉积优势[2-3],目前已成功应用于国内多家湿法冶炼公司以及金属回收公司。

在旋流电解技术基础上,开发出一种旋流隔膜电解装置,和传统的隔膜电解槽一样,该装置也是通过隔膜将电解区域分离成阴极区和阳极区,但相对于传统电解槽,旋流电解装置结构复杂,采用隔膜技术存在设计上的困难,旋流隔膜电解法的意义在于:

(1) 该工艺中阴极区和阳极区的料液独自循环使用,且阴极区和阳极区的压力差可调,最大限度的避免阳极区电解产物向阴极区渗透,显著富集阳极液中电解产物特别是酸的浓度,有利于酸的再次利用,同时阴极区的料液由于不受阳极区产物的影响,电解效率更高,电解前后金属浓度落差更大,经济效益显著。

(2) 该装置采用全密闭体系,阳极区产生的有毒有害气体不会逸出,避免造成生产员工身体健康损害和环境污染,同时阳极区的气体可统一进行吸收和处理,高效环保。

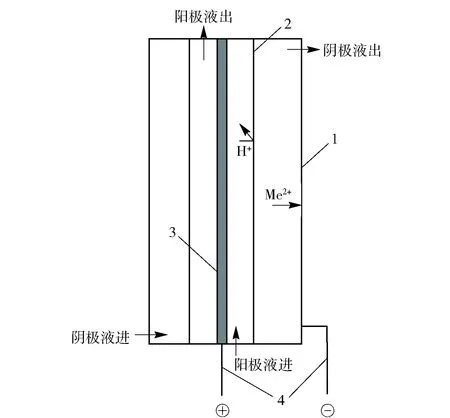

1 旋流隔膜电解槽的结构和工艺原理

经过技术攻关,设计出旋流隔膜电解槽装置,该装置中,阳极为棒状结构,阴极为圆柱型筒体,结构原理图见图1。

图1 旋流隔膜电解槽结构图1.阴极 2.隔膜 3.阳极棒 4.阴阳极导线

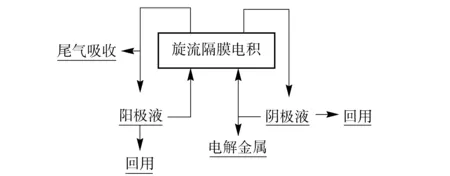

工艺流程图如下,在这个流程中,溶液走向分为阴极液和阳极液两个循环回路,在阴极液循环中产出金属产品,在阳极液循环中实现低价态离子的氧化:

图2 旋流隔膜电解法工艺流程图

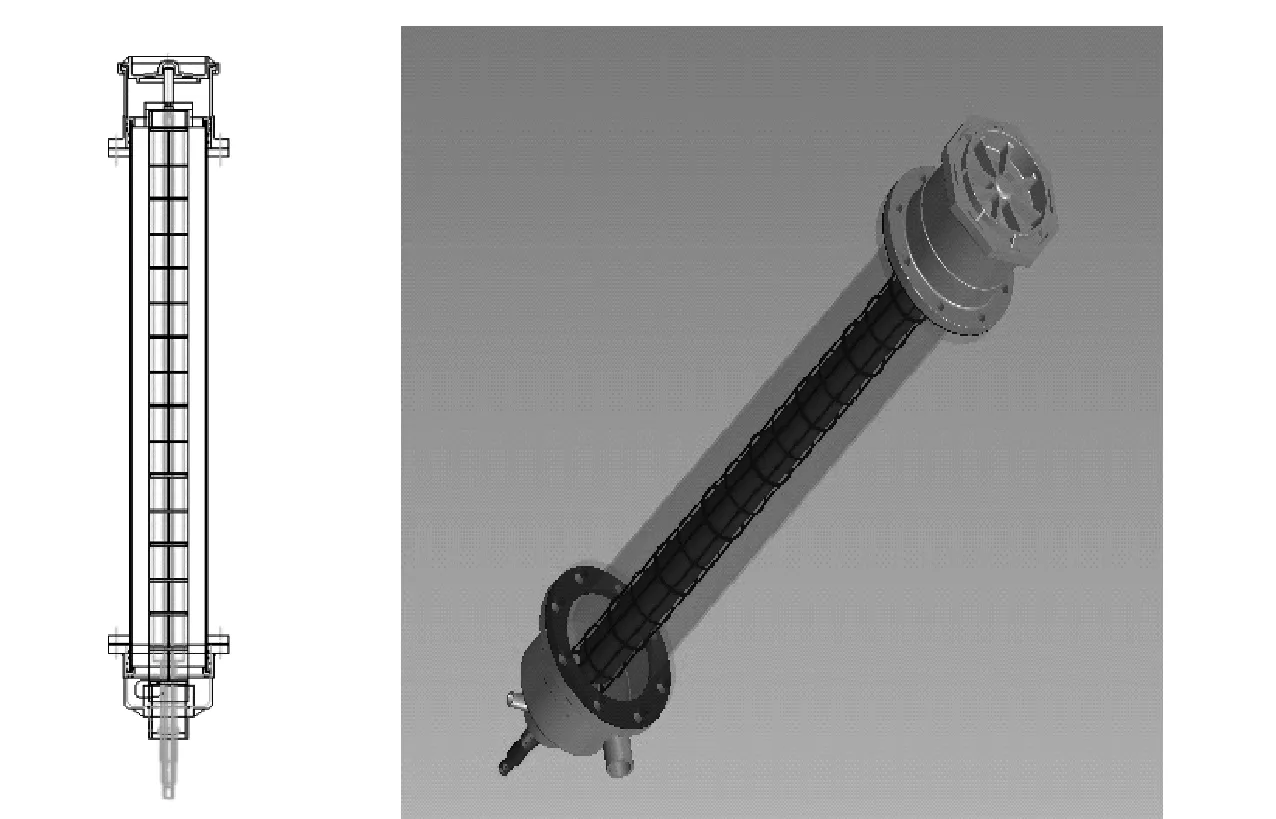

图3 旋流隔膜电解法设备结构图及三维效果图

2 实验结果与讨论

2.1 隔膜材料的选型

隔膜材料在该工艺技术上起着重要的作用,一方面需要满足隔离阳极液和阴极液的要求,另一方面还需要保证阳极液和阴极液之间一定的渗透性,使电解过程中阳极区的阳离子和阴极区的阴离子可在隔膜两侧相互迁移,保障电解过程能顺利进行。同时,隔膜材料还应具有耐磨和耐腐蚀性能。因此对隔膜材料的选型至关重要。

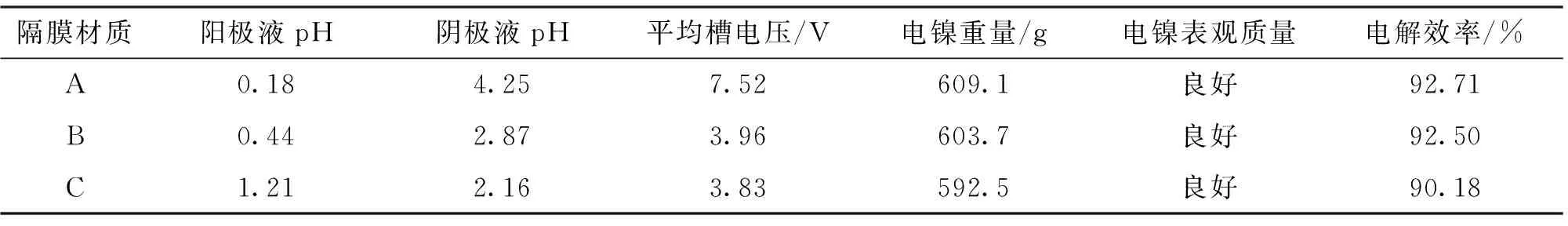

实验共选用三种材质的隔膜,分别编号为A、B、C,以硫酸镍料液为实验原料,进行三种隔膜材料的对比实验,所用电解槽为6吋旋流电积槽体,阴极材料为金属钛片,电极面积0.25 m2,阳极材料为棒状,材料为钛涂铱钌,阴阳电积面积比为3∶1,极间距为5 cm。比较在使用三种隔膜材料的电解过程中,一些重要参数的差别,如槽电压、阴阳极区pH、阴阳极区Ni浓度、产品表观质量等。

阴阳极料液成分相同,为Ni 70 g/L,pH=3.0,Na2SO482 g/L,其它杂质含量可忽略,电解条件为电流密度400 A/m2、温度55~60 ℃,电积6 h。阴极液循环流量2 m3/h,阳极液流量根据料液平衡情况进行调节,流量在0.6~1.0 m3/h区间。

表1 不同隔膜材质下的电解情况

根据阴极液和阳极液pH的比较,材质A可高效实现阳极液中产生的酸与阴极区的隔离功能,且电解效率最高,但存在槽电压过高的问题。材质C阴阳极区pH差异较小,说明隔膜材质透过性较好,槽电压较低,但同时电解效率最低,材质B介于两者之间,阴阳极区的pH差异较明显,槽电压和电解效率比较理想,为合适的隔膜材料。

2.2 在负电位金属上的应用

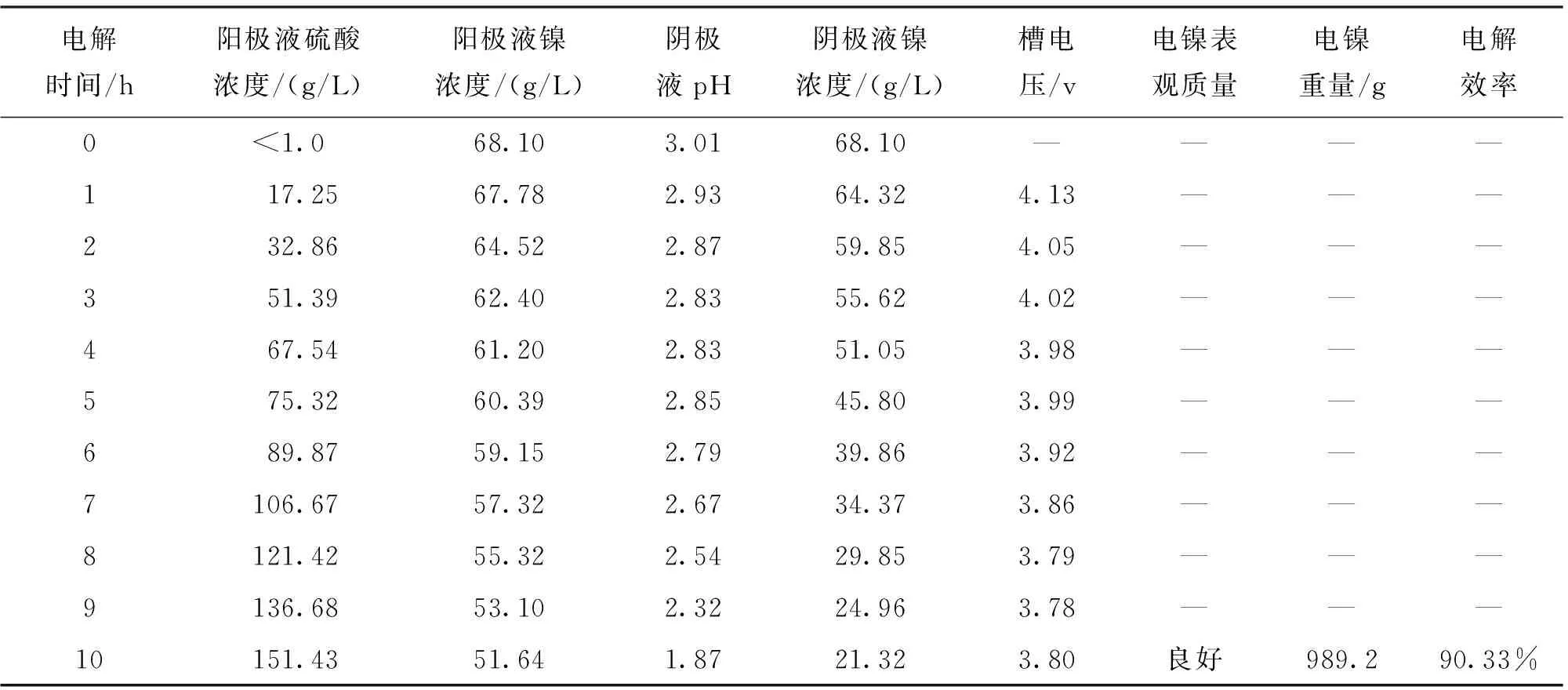

选取材质B作为隔膜材质,同样以负电位金属镍的电解作为考察对象,原料采用硫酸镍溶液,通过实验来考察阴阳极区最大的酸浓度差和阴极区的镍浓度落差。电解前阴极液和阳极液成分一致,且料液成分和电解条件同上,循环量分别为20 L和10 L,每电解一小时取样分析相关数据,阴极区pH低于2.0后停止实验,得到实验数据如下:

电积10 h后,阴极区pH小于2.0,停止实验,阳极区的硫酸浓度富集到151.43 g/L,而阴极区的镍浓度落差达47克升,而传统的镍隔膜电解工艺中,电解后阳极液中硫酸浓度大约40克升,难以有效回用,镍浓度落差也仅有25克升左右。

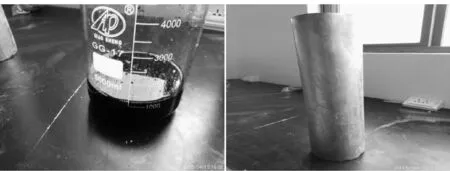

实验设备及镍产品如图4所示:

2.3 在氯化体系金属提取上的应用

氯化体系金属的电解工艺一直在发展,并未得到大规模应用,主要原因在于氯化体系电解过程产生毒性很大的氯气,严重影响身体健康和破坏环境,另一方面,电解产生的氯气以及溶解后形成次氯酸根,都有很强的氧化性,影响某些金属的析出过程[4-5]。而旋流隔膜电解法则能很好的解决这一问题,旋流隔膜电解法采用旋流电积装置为基础,采用完全密闭的体系,电解过程无有毒有害气体的逸出,绿色环保,而采用隔膜将电解区域分隔开后,阳极区产生的氯气不会进入到阴极影响金属的析出,同时氯气还便于收集并用于其它用途。

表2 镍电解实验数据

图4 实验设备及产品照片

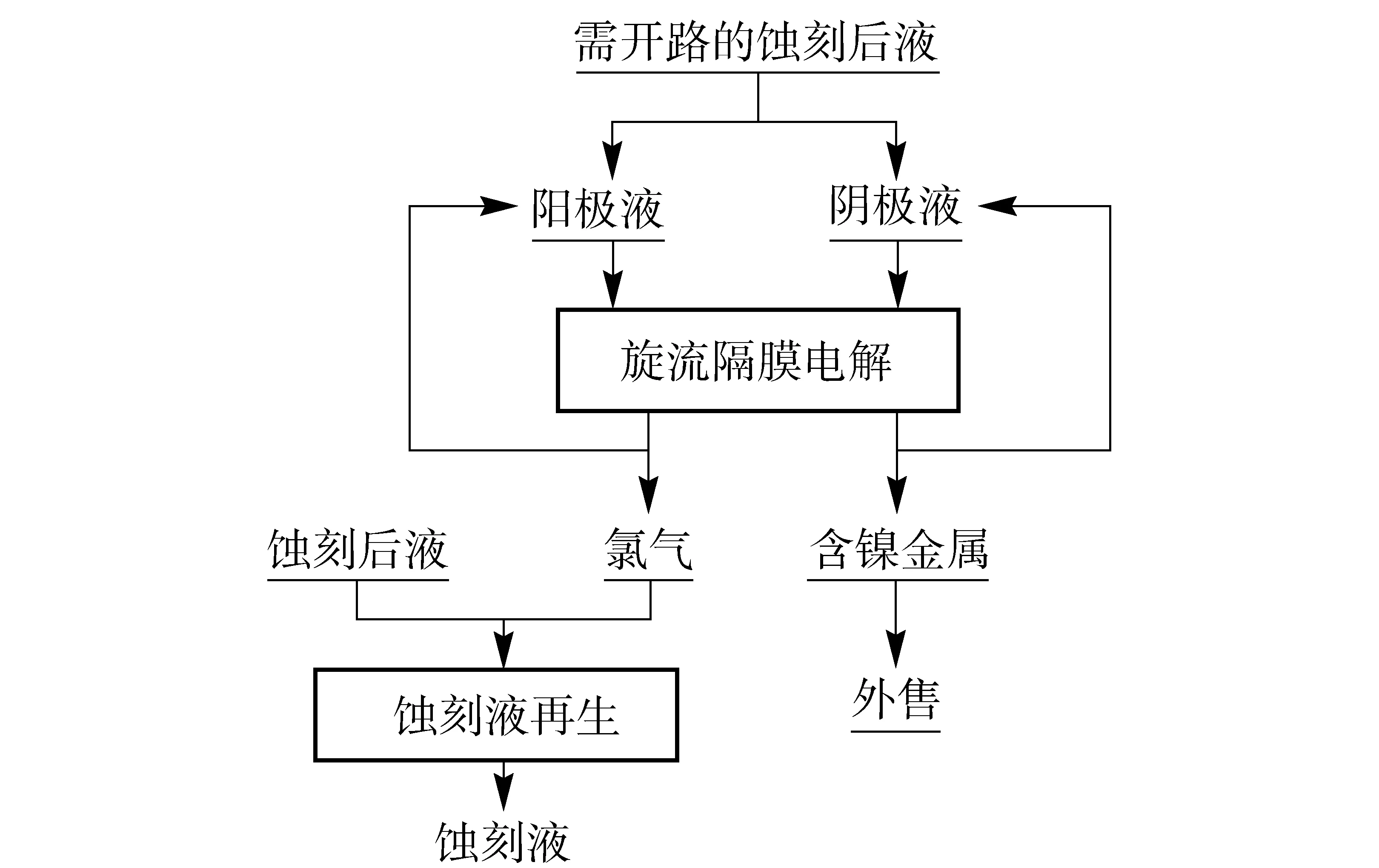

实验采用原料为三氯化铁蚀刻液,主要成分如下:Fe 153.43 g/L、HCl 13.16 g/L、Ni 19.68 g/L、Cu 0.4 g/L;该蚀刻液主要用于不锈钢表面的蚀刻,现有工艺为:通过三价铁与不锈钢表面铁单质反应生成二价铁离子从而实现蚀刻功能,蚀刻完成后,通入氯气使二价铁氧化为三价铁实现蚀刻液的再生。该蚀刻液在长期使用过程中,镍浓度会逐渐升高,过高的镍浓度会影响蚀刻效率,需要实时将镍开路处理[6]。

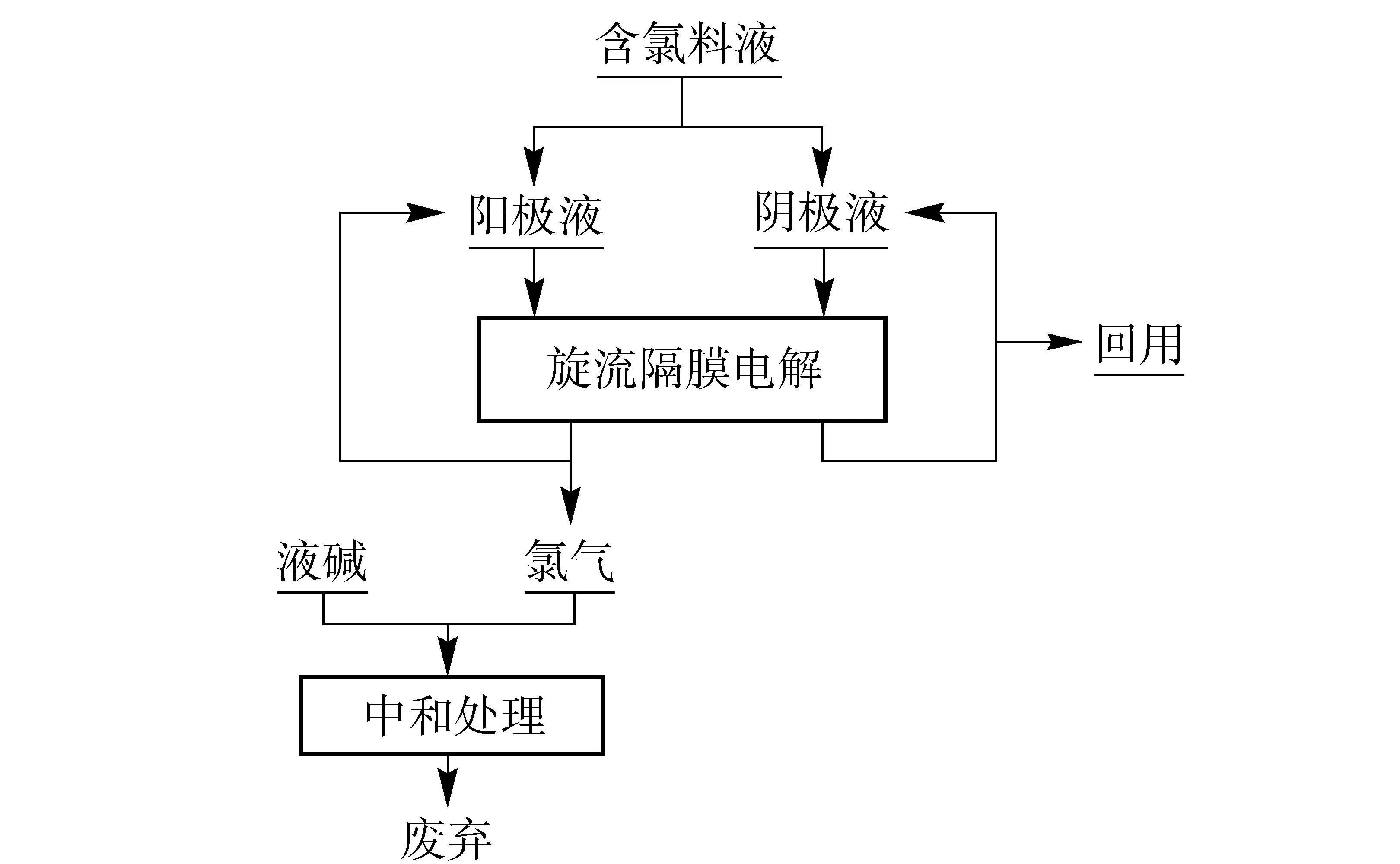

实验采用旋流隔膜电积法,阳极区产生的氯气进行收集后可用于蚀刻液的再生,阴极区没有氯气的存在可进行镍的电解脱除。通过该工艺既解决了镍的开路问题,同时也为蚀刻液的再生工序提供了原料。工艺流程如图5所示:

图5 三氯化铁蚀刻液处理工艺流程

实验中阳极液和阴极液均采用氯化铁蚀刻液,循环电解,电解过程中阳极液中的氯气通过蚀刻后液吸收处理,蚀刻后液中Fe2+含量为51.25 g/L,Fe3+含量为98.39 g/L。

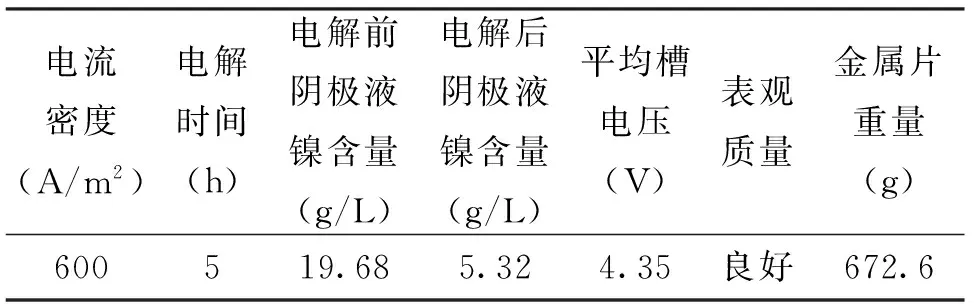

实验条件为:采用6英寸旋流隔膜电解成套装置,电流密度600 A/m2,电解时间5小时,阴极液循环流量2 m3/h,阳极液循环流量0.6~0.8 m3/h。实验数据如下:

表3 氯化铁蚀刻液电解实验数据

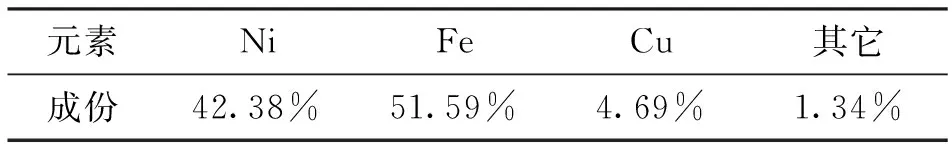

电解5小时后,得到完整的金属片,取出后洗净进行化学分析,成分如下:

表4 蚀刻液电解金属片成分

金属片并不是完整的镍片,主要成分由铁和镍组成,另有少量的铜存在,但蚀刻液中的镍浓度得到降低,实现了镍开路的目的。

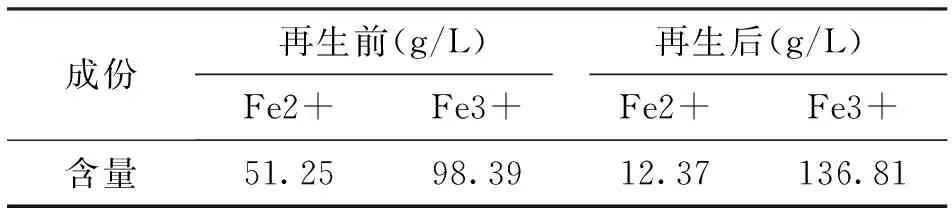

对蚀刻后液用氯气进行再生前后的Fe2+浓度对比,数据如下:

表5 蚀刻液再生前后料液成分

对比后发现,Fe2+浓度在再生过程中明显下降,转化为Fe3+,再生效果明显。

因此,通过旋流隔膜电解法处理三氯化铁蚀刻液,既脱除了镍,实现了镍的开路,又使蚀刻液在使用过程中不断再生,兼顾了经济效益和环保效益。

实验采用的原料及金属产品图片如图6所示:

图6 实验原料及产品照片

2.4 在脱氯上的应用

某厂料液中含有较高浓度的氯根,且料液循环使用,氯含量易于富集影响正常生产,需要定期开路处理,而旋流隔膜电解法在这方面有独特的优势,该工艺采用全封闭体系,特别有利于有毒害气体产生的生产体系,不仅可避免有毒害气体的逸出,同时也便于后期气体的收集和处理。

实验采用旋流隔膜电解法处理含氯料液,循环电解,阴极区和阳极区均采用含氯料液,阳极区产生的氯气在循环槽处经真空负压吸收后用液碱中和处理,工艺流程图如图7所示:

图7 料液脱氯工艺流程

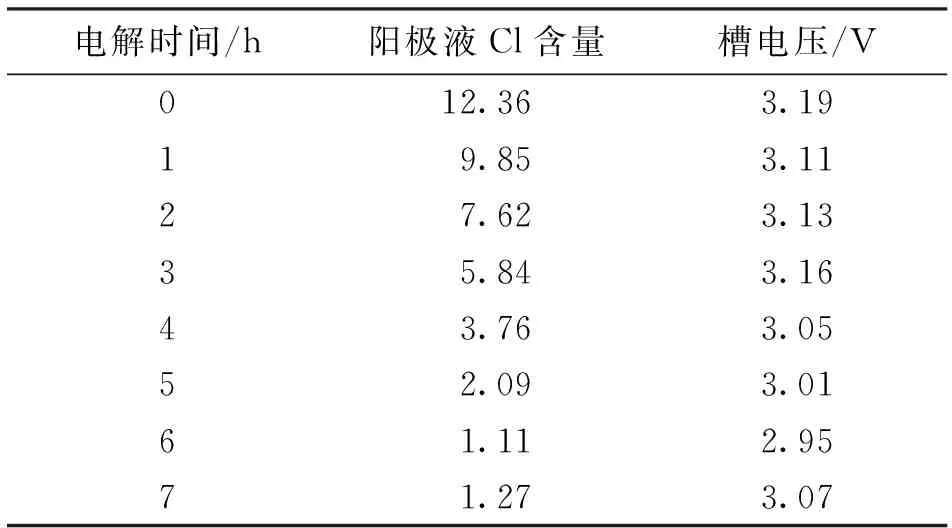

含氯料液成分如下:Cl 12.36 g/L,Zn 0.25 g/L,As 4.17 g/L,pH=2.50;实验条件为:采用6英寸旋流隔膜电解成套装置,电流密度400 A/m2,每隔1 h取样一次检测氯根含量,直到阳极液中氯根含量趋于稳定,阴极液体积10 L,循环流量1 m3/h,阳极液体积20 L,循环流量0.6~0.8 m3/h。实验数据如下:

电解7 h后,阳极液中的氯根含量趋于稳定,这是因为氯气在水中有一定的溶解度,无法进一步脱除,因此实验停止,料液中氯根含量从12.36降低到1.27 g/L,满足该厂料液回用要求,氯根去除率约90%,电解效率24%。因此,通过旋流隔膜电解法,可实现料液中氯根的有效脱除。

表6 不同电解时间下料液脱氯情况

3 结论

通过材质选型实验,材质B最适宜用于旋流隔膜电解法装置;采用旋流隔膜电解法进行硫酸镍电解,阳极液中酸浓度最高可富集到151.43 g/L,同时镍浓度落差可达47 g/L。与传统隔膜电解工艺相比,优势较为明显。采用旋流隔膜电解法处理三氯化铁蚀刻液,实现了蚀刻液中镍的开路,同时阳极产生的氯气用于蚀刻后液的再生,一举两得。含氯料液经过旋流隔膜电解法处理后,料液中氯根含量从12.36 g/L下降到1.27 g/L,氯脱出率约90%,符合该厂的料液回用要求。

[1] 董永全,黄万抚.隔膜电解技术的应用与发展[J].江西有色金属,2002,(16):35-38.

[2] 邓涛.旋流电解技术及其应用[J].世界有色金属,2012,(12):1-3.

[3] 邓涛,沈李奇,佟永明.旋流电解技术在铜电解净化生产中的运用[J].有色冶金设计与研究,2013,(5):1-4.

[4] 保积庆,沈筱芳,徐劼,俞恬.膜电解法再生 FeCl3蚀刻液的蚀刻性能研究[J].中国腐蚀与防护学报,2014,34(3):2-3.

[5] 谢东方,覃祚观.含镍三氯化铁蚀刻废液的综合利用[J].能源环境保护,2005,19,(2):1-3.

[6] 毛谙章,陈志传,草柞观,等.含镍三氯化铁蚀刻废液除镍研究[J].水处理技术,2004,(3):1-5.

Development and Application of Cyclone Diaphragm Electrolysis

HU Lei,PENG Qiang-lin,ZHAI Shi-shuang,WU Yan-li

Based on cyclone electrolysis devices, a new cyclone diaphragm electrolysis device is designed and developed to extract negative potential metal from sulfate system, metal from chloride system and dechlorinate. From the experimental results it can be seen that using nickel sulfate as raw materials this device can electrodeposit metal nickel products, using etching liquid as raw material this device can electrodeposit nickel- iron alloy products, using chlorine wastewater as a raw material this device can remove the chloride ion.

cyclone electrolysis;diaphragm;dechlorination;etching solution

2015-08-26

胡雷(1983-),男,河南信阳人,工程师,硕士研究生,主要从事铜钴镍等金属湿法冶炼工艺及装备的开发与应用,现任浙江科菲科技公司技术副总经理。

TB34

A

1003-8884(2015)06-0022-05