切削热对数控车削加工的影响及消除

宋亮

摘 要: 在数控加工过程中,刀具和工件摩擦会产生大量切削热,从而使刀具磨损加快,工件质量下降。针对这一问题,本文就切削热产生及消除方法加以论述,并提供一个比较好的解决途径。

关键词: 切削热 刀具材料角度 切削用量 切削液一、引言

在现代数控车床加工中,切削热的产生会对工件加工产生不利影响,包括加速刀具磨损,工件受热变形,以及影响工件加工精度和加工效率等,因此如何去除或者减少切削热的产生有重要意义,要想去除或者减少切削热,首先要分析切削热产生的原因,然后根据切削热产生的原因采取相应措施,减少或者去除切削热,以提高数控车床加工工件的加工精度和加工效率。

二、切削热的产生

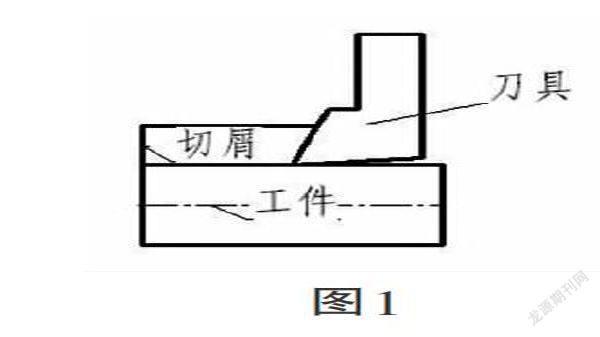

切削过程中,由于被切削材料变形、分离及刀具和被切削材料间的摩擦产生的热量称为切削热。

如图1所示,机床刀具与工件被切削表面间产生摩擦,产生大量热量,热量积聚在刀尖处不能很快释放,因此温度急剧升高。切削过程中产生的切削热大部分由切屑带走,但高速切削时刀尖温度可高达1000度以上。

被切削的金属在刀具的作用下,发生弹性和塑性变形而耗功,这是切削热的一个重要来源。此外,切屑与刀具前刀面、工件与后刀面之间的摩擦也要耗功,产生大量热量。因此,切削时共有三个发热区域,即剪切面、切屑与前刀面区、后刀面与过渡表面接触区,三个发热区与三个变形区相对应。所以,切削热的来源就是切屑变形功和前、后刀面的摩擦功。

三、切削热对工件加工的影响

如图2所示,当机床刀具和工件产生摩擦时,会因为摩擦产生耗功现象,产生大量热量,如果热量不能及时传散,则刀具温度急剧升高,根据热胀冷缩的原理,刀具会因为热量产生而膨胀伸长,引起刀具实际被吃刀量大于理论吃刀量,使工件实际尺寸减小,产生废品。

工件受热膨胀,尺寸发生变化,切削后不能达到要求的精度,造成测量误差。

工件受热膨胀,但因不能自由伸展而发生弯曲变形,造成形状误差。

刀具的切削温度大于500度时,会加剧磨损,带来不利影响,切削温度高是刀具磨损的主要原因,它将限制生产率提高。

切削温度使加工精度降低,使已加工表面产生残余应力。

以上都是切削热对数控加工的影响。

四、减少切削热和降低切屑温度的工艺措施

分析各因素对切削温度的影响,首先应从这些因素对单位时间内产生的热量和传出的热量的影响入手。如果产生的热量大于传出的热量,则这些因素将使切削温度增高;如果某些因素使传出的热量增大,则这些因素将使切削温度降低。

1.合理选择刀具材料

切削温度升高,会加速刀具磨损,使工件和机床产生热变形,影响零件加工精度。合理选择切削材料有助于降低对工件加工的影响。合金钢的强度大,导热系数小,所以切削合金钢时刀具磨损对切削温度的影响,就比切碳素钢时大。我们可以选择一些耐高温比较好的材料,如金刚石类刀具、陶瓷类刀具和各种硬质合金刀具都有较高的耐热性。

2.合理选择切削用量

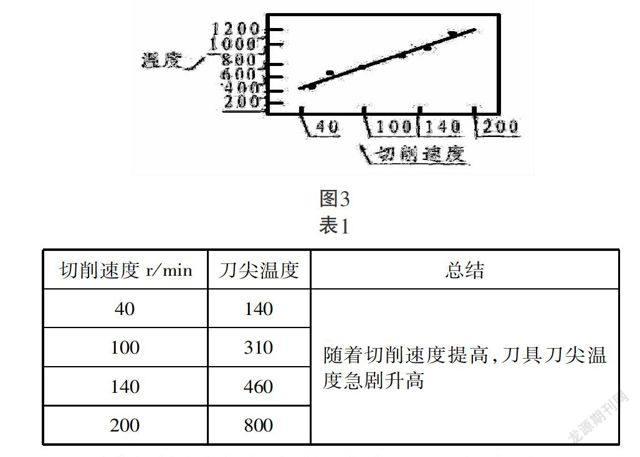

(1)切削速度的选择

随着切削速度提高,切削温度将明显上升。如图3所示,原因如下:当切屑沿前刀面流出时,切屑底层与前刀面发生强烈摩擦,因而产生很多热量。而这摩擦热主要是在切屑很薄的底层里产生的。如果切削速度提高,则摩擦热生成的时间很短,而切屑底层产生的切削热向切屑内部和刀具内部传导都需要一定时间。因此,提高切削速度的结果是摩擦热来不及向切屑和刀具内部传导,而是大量积聚在切屑底层,从而使切削温升高。此外,随着切削速度提高,单位时间内的金属切除量成正比例增多,消耗的功增大了,切削热也会增加。而随着切削速度提高,单位切削力和单位切削功率却有所减小,故切削热和切削温度不与切削速度成正比例增加。

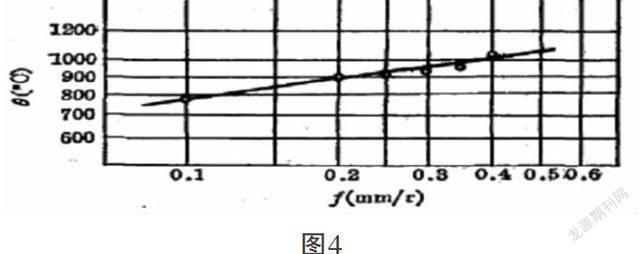

(2)进给量的选择

进给量f对切削温度也有一定影响,如图4所示,随着进给量增大,切削过程产生的切削热增多,使切削温度上升。因为单位切削力和单位切削功率随进给量增大而减小,切除单位体积金属产生的热量减小,所以增大进给量时,产生的切削热不与金属切除量成正比例增加,而是前者增加得慢一些。此外,当进给量增大后,切屑变厚,切屑的热容量增大,由切屑带走的热量增多。

(3)切削深度的选择

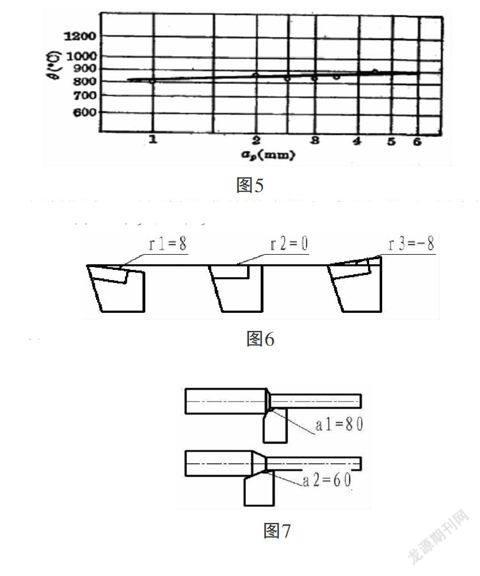

切削深度ap对切削温度的影响很小,如图5所示,因为切削深度ap增大以后,切削区产生的热量虽然成正比例增多,但因切削刃参加切削工作的长度成正比例增长,改善散热条件,所以切削温度降低,综上可以看出,想要提高切削效率,而使切削热相对较小,减小刀具磨损时应首先考虑增大切削深度,其次考虑进给量。

3.刀具几何参数的影响

如图6所示,前角r是刀具前刀面与基面间的夹角。当前角r1=8度时,工件切削时单位时间内产生的热量小,切削温度随前角增大而降低。前角增大使单位切削力下降,产生的切削热减少。但是刀具前角继续增大时刀具温度不降反升,这是因为楔角变小而使散热体积减小的缘故。

当前角r2=0度时,刀尖温度保持在较高水平。

当前角r3=-8度时,刀具温度比较低,这是因为刀具前角增大,刀具散热体积增大,所以温度容易散出。

当前角大于18~20度后,对切削温度的影响减小,强度被削弱,散热能力降低,容易造成磨损和崩刃。一般硬质合金车刀车削钢件时前角取10~25度;车削铸铁时取5~15度;高速钢车刀在硬质合金车刀的基础上可适当加大些。所以要根据实际切削情况合理选择刀具前角。

如图7所示分别以主偏角a1为80度和主偏角a2为60度,车削条件相同的情况为例。

主偏角a1为80度时,其刀尖温度明显较高;主偏角a2为60度时,温度稍低。

这是因为减小主偏角可增加主切削刃参加切削的长度,有利于散热和减小刀具磨损。主偏角减小时,使切削宽度增大,切削厚度减小,故切削温度下降。

但是这样会使刀具作用于工件径向的切削力增加。当工件刚性不足时,易引起工件弯曲和振动。常在45°~75°之间取,车细长轴时,为避免顶弯工件,应在75°~90°之间取。

负倒棱在(0-2)f范围内变化,刀尖圆弧半径在0~1.5mm范围内变化时,基本不影响切削温度。因为负倒棱宽度及刀尖圆弧半径的增大,会使塑性变形区的塑性变形增大,但另外这二者都能使刀具散热条件有所改善,传出的热量有所增加,二者趋于平衡,所以对切削温度影响很小。

4.适当选择和使用切削液

切削液是一种用在金属切、削、磨加工过程中,用来冷却和润滑刀具和加工件的工业用液体。切削液依靠热传导从切削区带走大量切削热,从而降低切削温度。在切削速度高,刀具、工件材料导热性差,热膨胀系数大的情况下,切削液的作用尤显得重要。切削液的冷却性能取决于它的热导率、比热、汽化热、气化速度、流量、流速与本身温度等。切削液中一般以水溶液的冷却性能最好,乳化液次之,油类最差。从导热性能看,油类切削液不如乳化液,乳化液不如水基切削液。

五、结语

切削热是切削过程中机械能向热能的部分转化,在加工过程中,切削热会加大刀具磨损,增加换刀次数,影响加工效率,产生废品,等等。切削速度在影响切削温度方面比进给量和被吃刀量的影响更大。我们可以通过采用较大切深或进给量提高加工效率,而不是提高切削速度。同时刀具前角、主偏角、负倒棱对切削热也有相应影响。我们要选择耐高温较好的刀具材料。此外,切削液的正确选择相当重要。通过以上方法我们可以降低或去除切削热对数控加工过程的影响。

参考文献:

[1]洪惠良主编.金属切削原理与刀具.中国劳动社会保障出版社,2006.

[2]陈海魁主编.机械制造工艺基础.中国劳动社会保障出版社,2007.

[3]孙大俊主编.机械基础.中国劳动社会保障出版社,2007.