GPL1108GA型燃气发电机组的控制系统设计

唐锋

摘 要:控制系统作为燃气机组的重要组成部分,在保证机组性能方面起着不可替代的作用。经过多次试验,设计出了1种适用于GPL1108GA机组的控制系统。该控制系统包括1个主监控回路、1个空燃比控制回路、1个调速器控制回路和1个点火控制回路。它的研制大大提升了燃气机组的性能。

关键词:燃气机组;控制系统;试验设备;监控回路

中图分类号:U464.174 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.17.007

目前,我国火力发电在发电行业中占有较大比例,这种发电方式不仅会污染环境,还会消耗大量不可再生的煤炭等资源。因此,开发新的清洁燃料是电力行业的当务之急。燃气机组是使用天然气、瓦斯、沼气和生物质气(本文以天然气为燃料进行试验分析)等清洁燃料发电的,它不仅能输出电能,还减少了有害物质的排放,这对国家分布式能源战略的实施有非常重要的意义。本文以GPL1108GA型燃气机组的控制系统为例进行相关设计和分析。

1 试验设备

1台6缸的GPL1108GA系列燃气机组(设计目标是额定功率为700 kW);燃气流量计,用于测量各个工况段的燃气消耗率;干电阻负载,用于测试机组功率;外循环水冷却系统,用于冷却机组内部的循环水;压缩空气系统,用于盘车和吹动起动马达,为机组提供起动转速;爆震测试仪,监测试验过程中是否有爆震的情况发生。

2 主监控回路

监控回路是由主控制板、传感器、互感器、电磁阀和相关控制线束等构成的。

在选择重要的采集点时,工作人员主要考虑以下几方面的内容:①滑油压力传感器。滑油作为机组运动部件的润滑剂,它直接影响着运动件之间的摩擦,对机组的运行安全有较大的影响。②高温水出机温度。水冷却机组后,水温体现出了机组的整个冷却效果。③滑油温度。滑油温度直接反映了滑油润滑效果,温度太低,表明滑油黏度大,不利于其流动,最后导致运动润滑不足;温度太高,滑油容易氧化,缩短机组的使用寿命。④各缸排气温度。针对各缸的燃烧情况,如果排温不均,就表明点火系统或进气系统有异常。⑤总管温度。根据总管温度可以判断出机组的后燃情况。⑥燃气机转速。它能够直接体现出机组的频率值,在机组超速运行时能够给控制器传递信号。⑦三相电压。它直接体现了发出的三相电压是否正常。⑧三相电流。它对负荷情况的有重要的提示。⑨起机电磁阀。它用于控制压缩空气的通断,进而吹动启动马达。⑩燃气电磁阀。它用于切断或打开燃气通路,同时,也参与了机组的正常停机命令。○11急停开关。在紧急情况下,它可以切断混合气和点火电源实现快停。

其他的采集点即为选配,可以根据特定需求合理地配制。针对燃气机组的控制特点,对发动机主控制板(IG-NT)进行编程,再采集相关的模拟信号和开关量信号,由内部的编程识别发出合适的控制输出和显示。其运行原理如图1所示。主监控回路不仅满足了对机组重要参数的监测作用,还对机组自身和操作人员的安全起到了很好的保护作用。

图1 主控制板的运行原理

以滑油压力安保设计为例,图2是滑油压力监控的一个编程图。当机组在额速(1 000 r/min)的情况下工作,滑油压力低于3.5 bar时,控制板将发出报警信号;当滑油压力低于3 bar时,机组将保护性停机。如果在怠速(500 r/min)的情况下工作,滑油压力低于1.5 bar时就会发出报警信号。经过多次试验,主监控回路的各个监控和安保功能都能正常实现。

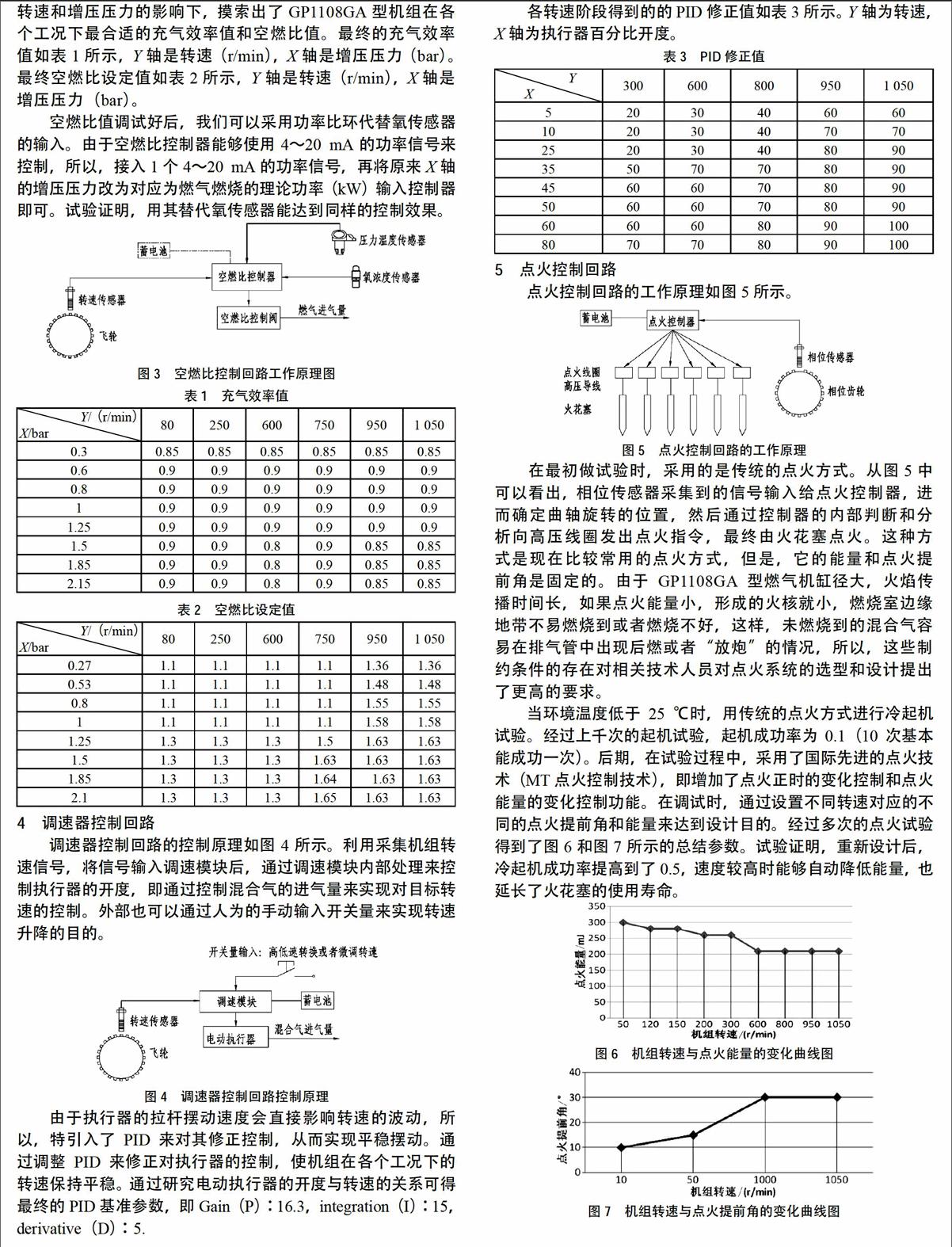

3 空燃比控制回路

空燃比回路作为控制系统的重要组成部分,它试验的结果直接决定了机组的性能。其工作原理如图3所示。采集转速和混合气的温度压力,以及燃烧后的氧浓度和当时环境温度、燃气进机压力(这2个参数通过空燃比控制器内部的传感器获得)来控制燃气的最终进气量,从而达到最佳的空气与燃气比。其中,回路最重要的2个设计参数值就是充气效率值和空燃比值。

充气效率对发动机有很大的影响,它太大,可能会引起后燃,使排温升高,发生爆震;充气效率太小,则会导致点火不好或者功率拉不上去,最终影响供电。而空燃比值太小会使排温升高,太大则会导致点火困难。经过上百次的负荷试验,不断调试参数得出了合适的充气效率数据。在不同的

转速和增压压力的影响下,摸索出了GP1108GA型机组在各个工况下最合适的充气效率值和空燃比值。最终的充气效率值如表1所示,Y轴是转速(r/min),X轴是增压压力(bar)。最终空燃比设定值如表2所示,Y轴是转速(r/min),X轴是增压压力(bar)。

空燃比值调试好后,我们可以采用功率比环代替氧传感器的输入。由于空燃比控制器能够使用4~20 mA的功率信号来控制,所以,接入1个4~20 mA的功率信号,再将原来X轴的增压压力改为对应为燃气燃烧的理论功率(kW)输入控制器即可。试验证明,用其替代氧传感器能达到同样的控制效果。

4 调速器控制回路

调速器控制回路的控制原理如图4所示。利用采集机组转速信号,将信号输入调速模块后,通过调速模块内部处理来控制执行器的开度,即通过控制混合气的进气量来实现对目标转速的控制。外部也可以通过人为的手动输入开关量来实现转速升降的目的。

图4 调速器控制回路控制原理

由于执行器的拉杆摆动速度会直接影响转速的波动,所以,特引入了PID来对其修正控制,从而实现平稳摆动。通过调整PID来修正对执行器的控制,使机组在各个工况下的转速保持平稳。通过研究电动执行器的开度与转速的关系可得最终的PID基准参数,即Gain(P):16.3,integration(I):15,derivative(D):5.

各转速阶段得到的的PID修正值如表3所示。Y轴为转速,X轴为执行器百分比开度。

5 点火控制回路

点火控制回路的工作原理如图5所示。

图5 点火控制回路的工作原理

在最初做试验时,采用的是传统的点火方式。从图5中可以看出,相位传感器采集到的信号输入给点火控制器,进而确定曲轴旋转的位置,然后通过控制器的内部判断和分析向高压线圈发出点火指令,最终由火花塞点火。这种方式是现在比较常用的点火方式,但是,它的能量和点火提前角是固定的。由于GP1108GA型燃气机缸径大,火焰传播时间长,如果点火能量小,形成的火核就小,燃烧室边缘地带不易燃烧到或者燃烧不好,这样,未燃烧到的混合气容易在排气管中出现后燃或者“放炮”的情况,所以,这些制约条件的存在对相关技术人员对点火系统的选型和设计提出了更高的要求。

当环境温度低于25 ℃时,用传统的点火方式进行冷起机试验。经过上千次的起机试验,起机成功率为0.1(10次基本能成功一次)。后期,在试验过程中,采用了国际先进的点火技术(MT点火控制技术),即增加了点火正时的变化控制和点火能量的变化控制功能。在调试时,通过设置不同转速对应的不同的点火提前角和能量来达到设计目的。经过多次的点火试验得到了图6和图7所示的总结参数。试验证明,重新设计后,冷起机成功率提高到了0.5,速度较高时能够自动降低能量,也延长了火花塞的使用寿命。

6 结论

通过对以上各回路的多次试验,控制系统达到了机组额定功率700 kW的设计要求,并且在各个子系统参数定型后未发生爆震。机组额定功率为700 kW时的燃气消耗为210 Nm?/h,即使按照商用天然气的价格来算,它比柴油发电的成本要低60%~80%,更不用说在一些零成本燃料费的地区(富含瓦斯气体的煤矿、有沼气池的大型加工厂、有石油伴生气的油田等)。综上所述,该系统的设计是成功的。目前,配制有该控制系统的燃气机组已经投入到了沼气电站的使用中,以后有望在燃气发电领域推广。

参考文献

[1]冯国胜,朱景建,贾素梅.天然气电控发动机的开发研究[J].石家庄铁道学院报,2007(02).

[2]张振东,方毅博,陈振天,等.单燃料天然气发动机控制系统设计与试验研究[J].上海理工大学学报,2005(4).

〔编辑:白洁〕