响应面优化鲜甘薯生料浓醪发酵乙醇工艺

刘倩倩

摘要:以鲜甘薯为原料,对生料浓醪发酵乙醇的工艺进行研究,通过单因素试验、响应面优化试验探讨原料去皮程度、发酵时间、发酵温度、酵母添加量、复合酶添加量、pH值等因素对发酵的影响。结果表明,鲜甘薯生料浓醪发酵乙醇的最佳工艺条件为去皮程度5%、pH值4.5、发酵温度30 ℃、液固比3 mL ∶1 g、复合酶添加量1.7%、酵母添加量20%,并于120 r/min摇床发酵63 h,当乙醇度达12.3%(V/V)、淀粉利用率达93.0%,则表明该工艺可行。

关键词:鲜甘薯;生料;浓醪;发酵;响应面

中图分类号: TQ223.12+2文献标志码: A文章编号:1002-1302(2015)09-0302-03

我国乙醇生产大多采用发酵法,且多数乙醇厂以薯类为主要原料,其中甘薯最为普遍。我国甘薯种植极为普遍,除西藏及东北部分地区外,其他各省均广泛种植[1-2]。在乙醇生产中,甘薯所含淀粉纯度较高,有利于糖化和发酵,且由于脂肪、蛋白质含量较少,发酵时产酸低。传统的淀粉质原料生产乙醇需要高温高压蒸煮,能耗极大,约占乙醇生产总能耗的25%~30%[3-9]。以鲜甘薯为原料直接生料浓醪发酵乙醇,可大量减少生产能耗并降低生产成本。通过单因素试验、响应面优化试验优化生料发酵乙醇的工艺条件,为实际工业生产提供依据。

1材料与方法

1.1材料与仪器

甘薯(购于菏泽农贸市场)、活性干酵母、复合酶(淀粉酶、糖化酶、果胶酶、纤维素酶)。

电热恒温鼓风干燥箱、紫外分光光度计、SHZ-D(Ⅲ)型循环水真空泵、Sartorius CP225D型电子天平、恒温摇床、电热恒温水浴锅、真空干燥箱、立式压力蒸汽灭菌器、pHS-2型精密酸度计、显微镜。

1.2试验方法

1.2.1鲜甘薯生料浓醪发酵相关分析检测(1)原料水分含量的测定:将甘薯粉碎后放入50 ℃恒温干燥箱烘干至恒质量,计算含水量。(2)原料淀粉含量的测定:先用酸水解淀粉,并用DNS法测定还原糖浓度,再换算成淀粉含量。(3)醪液中酵母浓度:取醪液稀释n倍,摇匀后在显微镜下对酵母计数。(4)醪液中总糖、残糖含量:采用DNS法测定。(5)醪液pH值:采用pHS-2精密酸度计测定。(6)发酵醪液中酵母死亡率:用美兰溶液染色后在显微镜下观察计数。(7)醪液乙醇含量分析:按照国标GB/T10781规定方法测定。

1.2.2单因素试验通过试验考察原料去皮程度、发酵时间、发酵温度、pH值、酵母添加量、复合酶添加量6个因素对发酵的影响。采用不同程度去皮的原料各200 g,发酵条件为pH值4.0、液固比3:1、复合酶添加量1.2%、酵母添加量20%、发酵温度32 ℃、120 r/min摇床发酵72 h。

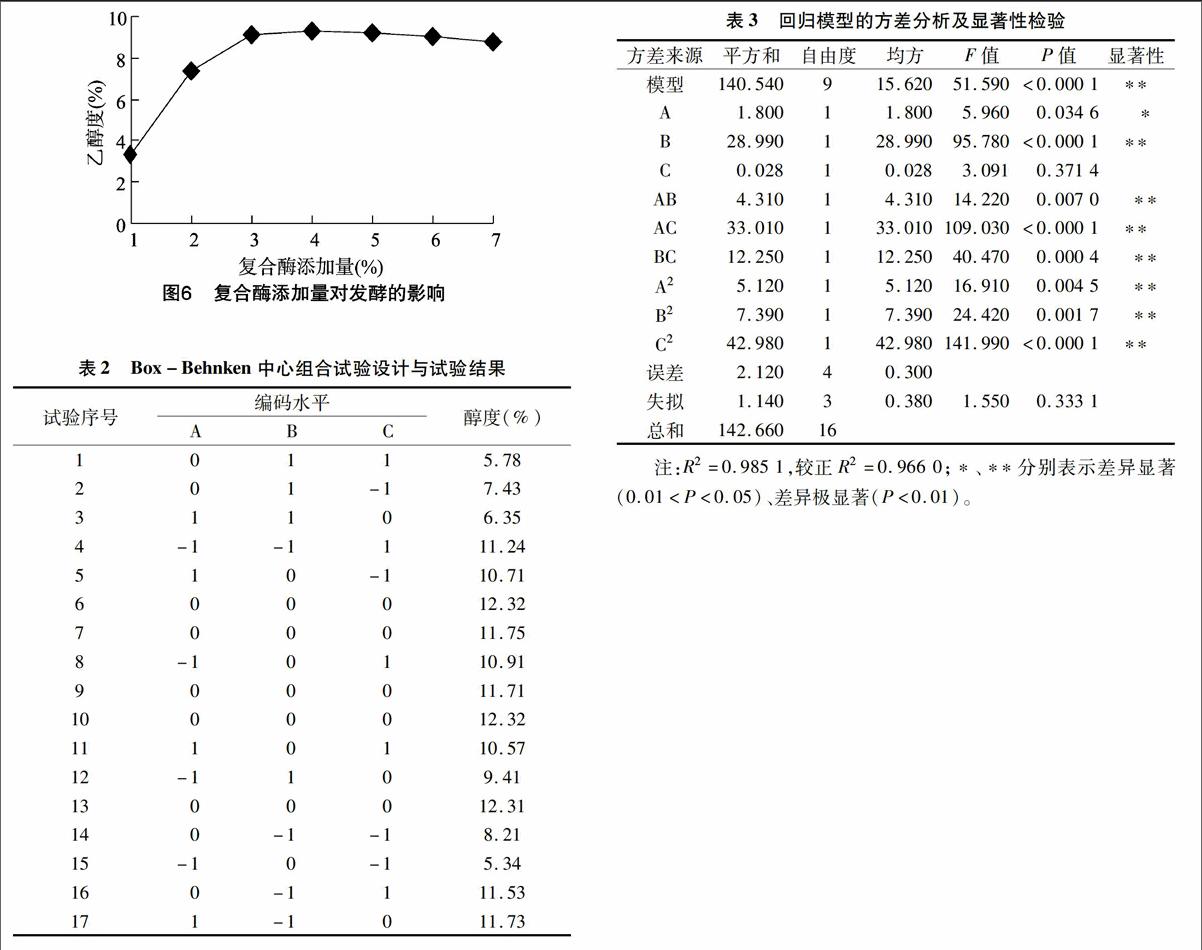

1.2.3响应面优化试验为考察各因素间的交互作用并得到最佳发酵工艺条件,在单因素试验结果的基础上采用 Design-Expert 软件,以A(复合酶添加量)、B(酵母添加量)、C(发酵时间)、Y(乙醇度)作为响应指标,由Box-Behnken中心组合进行3因素3水平(表1)优化试验。

1.2.4淀粉利用率计算淀粉利用率计算公式为:淀粉利用率=m/m0×100%。其中,m为发酵液中乙醇量换算成淀粉的质量(g),m0为原料中淀粉的质量(g)。

2结果与分析

2.1单因素试验结果

2.1.1去皮程度对发酵的影响去皮程度越高,发酵醪液乙醇含量越高(图1)。去皮后淀粉含量高,且原料中果胶含量下降,因此淀粉利用率明显提高,而实际生产中既要考虑去皮工艺的设备、人力、物力成本消耗,又要考虑乙醇度的高低,故应根据工厂实际需求选择预处理程度。本试验将去皮程度选取为5%左右较为合适。

2.1.2发酵时间对发酵的影响乙醇度随着发酵时间的延长逐渐升高,随后基本趋于稳定,并于70 h左右达到最大值(图2)。发酵时间过短则淀粉利用不彻底,残糖量高;若发酵时间过长,酵母可能会利用乙醇产生酸及其他副产物,使乙醇含量降低。本试验将发酵时间选取为70 h左右较为合适。

2.1.3酵母添加量对发酵的影响酵母添加量的大小对发酵产乙醇水平的高低影响较大(图3)。接种量过小则菌数增长缓慢,培养时间长,从而延长发酵周期并降低酵母菌种活力,不利于高产乙醇;若接种量过大,菌数剧增及过多代谢废物使菌种易衰老,导致乙醇度下降。本试验将酵母添加量选

取为2.5%左右较为合适。

2.1.4pH值对发酵的影响乙醇度随pH值的升高而先升高后降低(图4)。发酵醪液的pH值对酵母的生命活动有显著影响,酵母的最适pH值为4.0~5.0,各种酶也有其最适pH值,本试验将pH值选取为4.5左右较为合适。

2.1.5发酵温度对发酵的影响乙醇度在发酵温度为30~40 ℃时达到最大值(图5)。酿酒酵母的最适作用温度为 28~34 ℃,糖化酶的最适温度为60 ℃,淀粉酶的最适温度为30 ℃,考虑到温度对复合酶活力的影响,本试验将发酵温度选取为35 ℃左右较为合适。

2.1.6复合酶添加量对发酵的影响复合酶添加量的大小对发酵产乙醇水平的高低影响较大(图6)。葡萄糖的生成速率影响酵母的生长和发酵,复合酶添加量不足则淀粉降解速率慢,进而影响乙醇的发酵速度;复合酶添加量过多则增加经济成本。本试验将复合酶添加量选取为1.5%左右较为合适。

2.2响应面优化试验结果与分析

利用Design-Expert统计分析软件对响应面优化试验结果(表2)进行分析(表3),得出乙醇度与复合酶添加量(A)、酵母添加量(B)、发酵时间(C)之间的二次多项回归模型方程

该回归模型的P值<0.000 1,表明该模型极显著,各因素的一次项A为显著、B为极显著,二次项A2、B2、C2均为极显著,交互项AB、AC、BC均为极显著,且失拟项不显著。线性方程的相关系数R2(0.985 1)与校正后的R2(0966 0)具有良好的一致性,表明该模型的准确性、适用性较好。由F值大小可知,影响IDF提取率的因素主次顺序为B>A>C,即酵母添加量>复合酶添加量>发酵时间。将乙醇度取最大值,软件自动分析得到最优条件:发酵时间 63.25 h、酵母添加量2.04%、复合酶添加量1.74%,此条件下乙醇度达到12.34%(V/V)。为便于试验操作,将各条件选取为发酵时间63 h、酵母添加量2.0%、复合酶添加量17%,在此条件下进行3次平行验证试验,乙醇度达到1230%(V/V),淀粉利用率达到93%。3结论

采用响应面法对鲜甘薯生料浓醪发酵乙醇的工艺进行优化,建立的二次多项式数学模型显著性良好,酵母添加量对乙醇度的影响最大,复合酶添加量次之,发酵时间最小。鲜甘薯生料浓醪发酵乙醇的最佳工艺条件为去皮程度5%、pH值45、发酵温度30 ℃、液固比3 ∶1、复合酶添加量1.7%、酵母添加量2.0%、120 r/min摇床发酵63 h,此工艺条件下乙醇度达到12.30%(v/v),淀粉利用率达到93%。

参考文献:

[1]张柏青. 生薯类原料的酒精发酵[J]. 食品与发酵工业,1983(6):59-63.

[2]金绍黑. 甘薯燃料乙醇发酵技术[J]. 技术与市场,2007(11):23-24.

[3]李艳,张志民. 发酵工业概论[M]. 北京:中国轻工业出版社,1999:298-303.

[4]吴国峰,李国全,马永强. 工业发酵分析[M]. 北京:化学工业出版社,2006.

[5]余龙江. 发酵工程原理与技术分析[M]. 北京:化学工业出版社,2006:247-249.

[6]章克昌. 酒精与蒸馏酒工艺学[M]. 北京:中国轻工业出版社,1995.

[7]兰志平,马海柳,朱西儒. 甘薯直接发酵生产酒精工艺条件的研究[J]. 广州大学学报:自然科学版,2008,7(5):52-55.

[8]靳艳玲,甘明哲,方扬,等. 鲜甘薯发酵生产高浓度乙醇的技术[J]. 应用与环境生物学报,2009,15(3):410-413.

[9]徐大鹏,冯英,王俊增,等. 木薯发酵乙醇工艺的研究进展[J]. 酿酒科技,2012(1):93-97.