一种解决小尺寸芯片无法焊线的设计方法

艾国齐 汪延明 苗振林 杨丹

一、前言

本文探討了传统小尺寸正装芯片存在P、N焊盘距离太近无法焊线的缺陷,为了解决这个难题,采用新型电极结构设计,芯片正面只设计一个P焊盘,在芯片侧壁设计N电极线,这样只需对P焊盘打线,不仅解决小尺寸芯片焊线困难的问题,还能提高芯片的发光亮度。

随着LED突飞猛进的发展,LED从外延到到芯片、封装亮度都得到了大幅度提升,随着亮度的提升,在相同lm值需求下,我们所需要的芯片数量可以减少,芯片的面积也可以在一定程度上缩小,对于正装结构而言,芯片尺寸的缩小,芯片正极(P)和负极(N)之间的间距也不断缩减,当芯片尺寸缩小到一定尺寸时,比方说对于5.5*5.5mil2的芯片而言,对于水平结构的P、N电极在封装厂是无法完成焊线操作的。为此,本文提出一种新的设计方法,解决由于尺寸过小,P、N间距过近无法焊线的问题。

二、新型LED小尺寸芯片设计

1、芯片图形设计

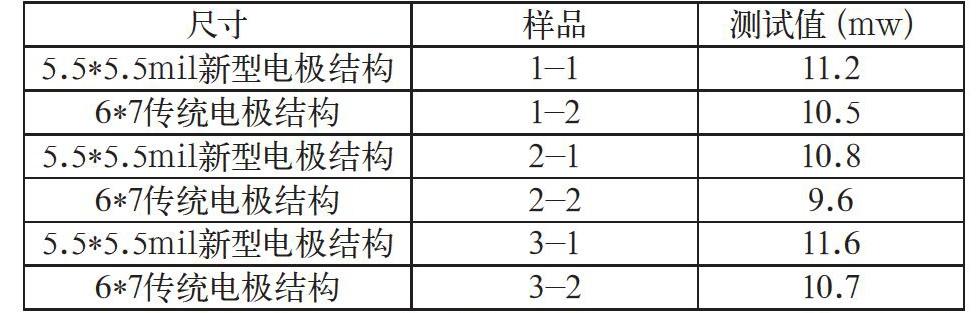

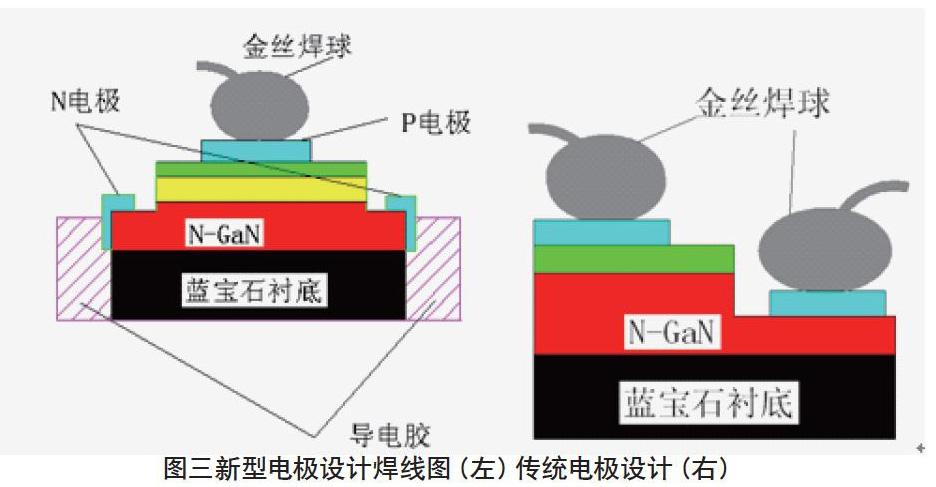

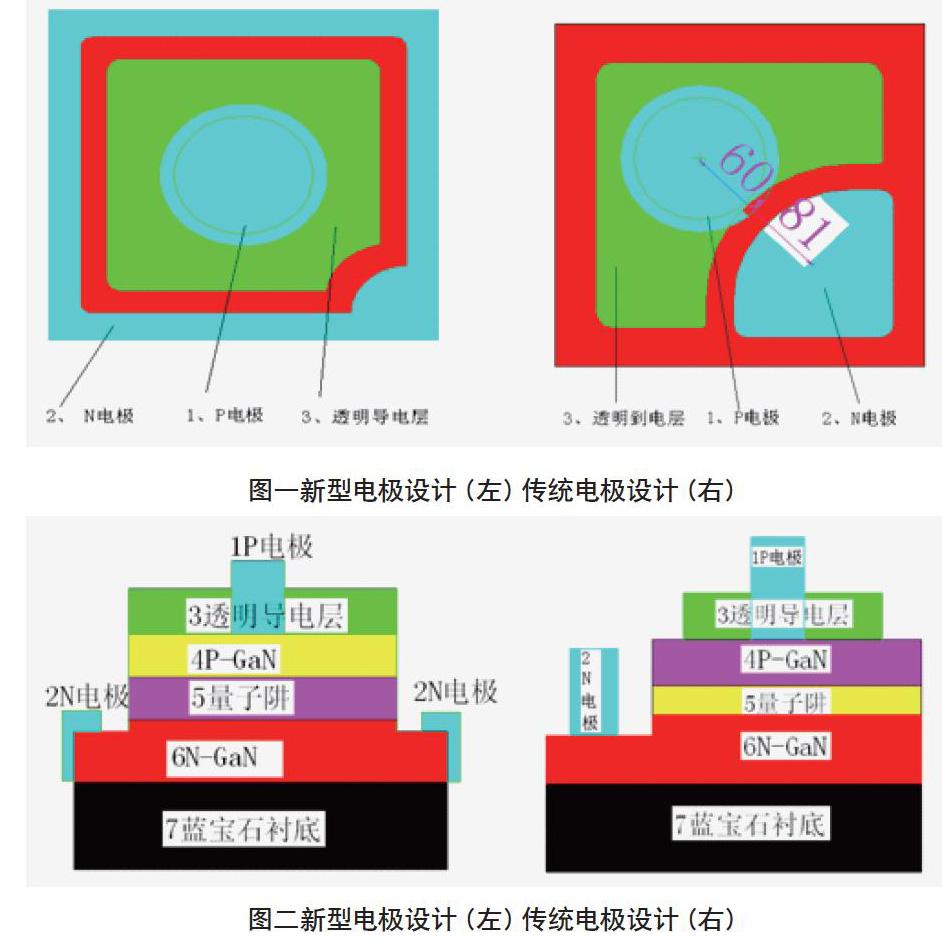

传统正装5.5*5.5mil2芯片设计P电极和N电极均在同一侧,如图一所示,从图形结构看,目前市场上P、N焊盘尺寸以60μm计算,P和N焊盘占据芯片大部分面积,其中P焊盘中心到N焊盘中心间距约为60μm,根据目前封装厂焊线瓷嘴尺寸要求,深圳某封装大厂要求P、N焊盘间距至少大于100μm,否则在焊线过程中两个瓷嘴会碰撞到一起,无法完成焊线操作,同时还可以发现,P焊盘一边已经与N-GaN边缘相连,这样的设计会导致芯片应用时出现漏电等品质异常现象,由此可以看出,对于5.5*5.5mil2后者更小面积的芯片,用传统正装结构的设计方法无法实现。于是我们按照图一设计可以解决,图一设计芯片正中间为P焊盘,外围一圈为N电极,在封装厂只需要对中间的P焊盘打线,N电极线通过填充导电胶实现导电,无需焊线,因此,不会存在因为芯片面积小而无法焊线的问题。图二是新型电极设计(左)传统电极设计(右)。图三是新型电极设计焊线图(左)传统电极设计(右)。

2、芯片工艺设计

传统芯片工艺路线如下:1、外延片清洗,去除表面污染和氧化物,2、透明导电层图形转移,3、干法刻蚀露出N型台阶,4、沉积钝化层,5、制作正负电极,6、wafer研磨减薄,7、wafer切割裂片,8、测试分选。

新型电极设计工艺路线:1、外延片清洗,去除表面污染和氧化物,2、干法刻蚀露出N型台阶,3、对wafer进行正面切割,4、对wafer进行侧壁清洗,溶液为硫酸与磷酸的混合溶液,5、透明导电层图形转移,6、沉积钝化层,7、制作正负电极,8、wafer研磨减薄,9、wafer裂片,10、测试分选。

新型电极设计在工艺上的重点在于步骤3和步骤7,正面切割的宽度和深度对N电极的制作起到至关重要的作用,切割宽度太宽会影响台面上N电极宽度,切割太窄芯片侧壁不容易镀上金属,从而影响N电极导电。

3、电性测试

将一片外延片一分为二,一半按照新型电极设计制作成5.5*5.5mil2芯片,另外一半按照传统电极设计成尺寸为6*7mil2芯片,制成样品后进行测试,测试数据如下:

从测试数据来看,新型电极结构设计5.5*5.5mil2测试值比传统电极结构6*7mil2芯片要高,该设计不仅能解决小尺寸焊线问题,同时还能提高芯片的发光亮度。

三、结论

1、新型电极结构设计只需对P电极进行焊线,N电极通过填充导电胶实现导电,因此可以实现小尺寸芯片的设计与制作。

2、由于芯片正面只有P电极焊盘,所以芯片发光面积相对增加,增加了芯片的发光亮度。

(作者单位:湘能华磊光电股份有限公司)