基于整体设计的汽轮机高压外缸铸造工艺

李永新,郭小强,鲁 云

(共享铸钢有限公司,宁夏银川 750021)

基于整体设计的汽轮机高压外缸铸造工艺

李永新,郭小强,鲁 云

(共享铸钢有限公司,宁夏银川 750021)

介绍了一种基于整体设计的汽轮机高压外缸的铸造工艺,根据铸件复杂的结构特点和严格的质量要求,确定铸件垂直方向钢液长距离补缩、内腔蜗壳容易粘砂和夹渣,以及猫爪处热节较大等铸造难点,采取了针对性的工艺措施,并利用计算机模拟技术进行分析优化,经过生产验证,铸件质量良好,铸造工艺可行。

高压外缸;蜗壳;粘砂;铸造工艺;计算机模拟

0 前言

汽轮机是能将蒸汽热能转化为机械功的外燃回转式机械,来自锅炉的蒸汽进入汽轮机后,依次经过系列环形配置的喷嘴和动叶,将蒸汽的热能转化为汽轮机转子旋转的机械能[1]。其缸体工作环境处于高温、高压状态之下,环境恶劣,对性能要求极高。国内常见的大型蒸汽轮机外缸多分为上下两半,结构多为较规则的半回转体,铸造难度本身不大。而本文所述汽轮机外缸采用西门子技术进行设计,缸体为整体铸造的不规则回转体铸件,类似常见的汽轮机阀门铸件。该铸件本体表面脐子和管口较多,且大小不一,从铸造工艺看,铸件补缩热节较多,内腔蜗壳等复杂部位容易出现夹渣、裂纹、偏芯等铸造缺陷,因而铸造工艺设计难度很大。本文将针对以上难点,对铸件铸造工艺设计进行讨论。

1 铸件分析

1.1产品基本参数及技术要求

本文所述高压外缸结构复杂,如图1所示,铸件毛坯质量35.2 t,材质为G17CrMoV5-10,最大轮廓尺寸3 310×3 010×2 355(mm)。NDT要求铸件本体100%UT和MT,表面管口部位还需要进行RT;不允许将内冷铁和芯撑留在铸件内,复杂的铸件结构和严格的NDT要求对铸造工艺设计提出了挑战。

图1 汽轮机高压外缸产品图

图2 汽轮机高压外缸内腔蜗壳图

1.2 铸件结构分析

图3 铸件缩松模拟显示

通过研究该铸件结构以及公司此前已经生产过的相近结构的铸件工艺特点和质量状况,分析确定出如下几个铸造难点:

1)浇注时图3所示示垂直方向钢液补缩问题;

2)内腔蜗壳粘砂及夹渣问题;

3)外表面猫爪处热节较大的问题。

针对以上问题,铸造工艺方面初步确定如下解决措施:

1)上端法兰处设置明冒口,采用保温冒口;

2)为了实现明冒口向下补缩的通道通畅,将上端两横管口铸实;

3)设置暗冒口补缩猫爪及蜗壳部位;

4)采取“二分法”设计底注式浇注系统,防止浇注系统紊流等现象带来的二次氧化夹渣缺陷[2]。

图4 铸件分型方案

2 铸造工艺方案设计

2.1造型方案的确定

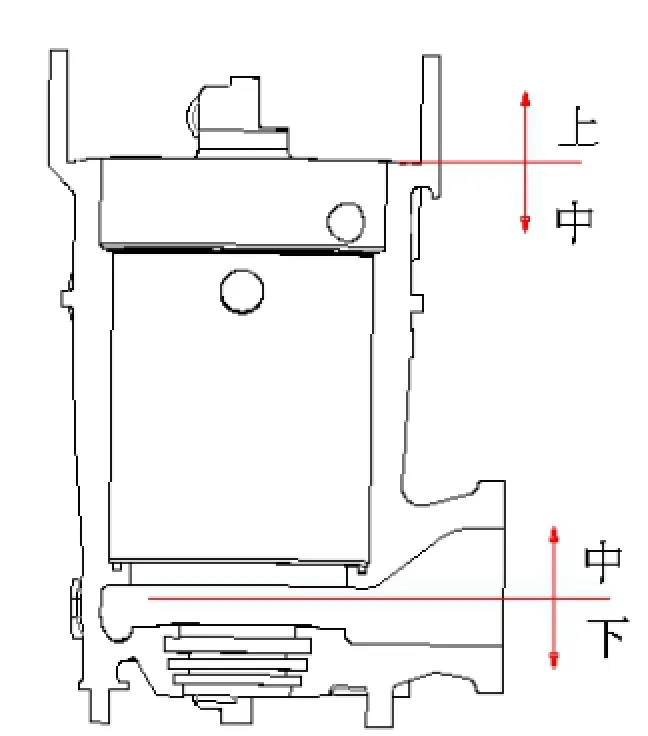

考虑铸件结构特点及初步工艺方案,在公司天车吊运能力和已有砂箱等工装条件允许下,该汽轮机高压外缸铸件采用三箱造型方案。明冒口位于上箱,铸件本体大部分位于中箱,铸件下部小部分和浇注系统位于下箱,分型、分模面设计充分考虑模具的整体性(少分模、少活料)、拔模斜度和操作的便利性,具体分箱方案如图4所示。

2.2冒口的设计

铸件的结构、分箱(型)面的位置等一旦确定,为了方便造型、制芯操作,冒口的位置也就基本确定。通过计算机模拟分析铸件热节位置分布情况,并利用模数法计算铸件热节模数,通过对比,确定准确的热节部位及模数。

冒口的设计采用模数法,基本原理是冒口应比铸件受补缩部分晚凝固,以冒口中的金属液补缩铸件,使铸件材料致密。基于此原理,冒口模数应当大于被冒口钢液补缩部分的铸件模数[3]。同理,铸件本体也需要具备相应的补缩梯度。根据相关文献记载及公司内部设计经验积累,设定M2=1.1M1,M冒=1.2M件,即可满足补缩要求。根据铸件热节分布情况,通过水平补缩距离和模数计算来确定冒口的尺寸和数量,并配合补贴和冷铁的使用,确保补缩液量充足,最终完成铸件铸造工艺设计[4]。

然后,再应用先进的计算机模拟软件对钢液凝固过程进行模拟分析,优化铸造工艺设计,最终工艺模拟结果显示冒口补缩能力充足,铸件本体无缩孔、疏松倾向,冒口设计合格。

图5 凝固过程计算机模拟

2.3防粘砂、夹渣设计

大型铸钢件浇注温度一般都在1 570 ℃左右,本文所述高压外缸内腔蜗壳部位因为空间狭小且壁薄,浇注后在钢液较长时间的高温烘烤之下,蜗壳内容易形成粘砂及夹渣缺陷。为了更好地预防此处粘砂,首先采用计算机模拟软件对铸件粘砂倾向进行了模拟,如图6所示,蜗壳内深蓝色部位容易形成粘砂。为此,采用新铬铁矿砂打制该部位砂芯,确保此处型(芯)砂具有较高的耐火度,以此预防型(芯)砂烧结或溃散,形成粘砂或夹渣缺陷。

图6 蜗壳粘砂倾向模拟

2.4浇注系统的设计

由于铸钢件的浇注温度高,浇注过程中型腔表面受到钢液的热辐射后被加热,容易发生体积膨胀,表层与内层分离,型砂溃散等问题。特别是大型铸钢件,浇注钢液量大,更是需要实现快速浇注,以最大限度的减少钢液对型腔表面的热辐射等有害作用[5]。

该高压外缸铸件采用漏包底注开放式浇注系统,依据“二分法”原则设计内浇道和横浇道数量,使得钢液尽可能均匀进流。同时,还应用公司从国外引进的GS-100浇注系统设计软件计算浇注参数。计算结果如下,浇注质量60 t,采用60#钢包,两个ф120 mm的滑动水口,2个ф120 mm和8个ф140 mm的内浇口。浇注速度0.55 m/s,浇注时间114 s。利用计算机模拟软件,对钢液充型过程进行模拟,显示金属液平稳快速上升,无紊流、飞溅和卷气现象,证明浇注系统设计合理。

3 结论

该高压外缸铸件铸造工艺经过生产验证,造型过程操作方便,铸件壁厚控制合理,蜗壳内粘砂较少。铸件缺陷量较公司以往生产的相近结构铸件减少了50%,铸件化学成分、机械性能均达到顾客规范要求,且产品批量验证合格,证明该铸造工艺的造型方案、冒口设计、防粘砂措施以及浇注系统设计是合理有效的,产品铸造工艺研发获得了成功。

[1] 赵常兴.汽轮机组技术手册[M].北京:中国电力出版社,2007.

[2] 陈国桢.铸件缺陷和对策手册[M].北京:机械工业出版社,1996.

[3] 李新亚.铸造手册(第5卷)铸造工艺[M].北京:机械工业出版社,2011.

[4] 李弘英,赵成志.铸造工艺设计[M].北京:机械工业出版社,2005.

[5] 赵永让.大型铸钢件浇注系统的设计原则[J].铸造技术,2008(10).

[6] 陈得润,马进.百万千瓦超超临界汽轮机阀壳管件焊接技术的研究及应用[J].中国铸造装备与技术,2014(3).

The Casting Process Development of Turbine High Pressure Outer Cylinder Based on Overall Design

LI YongXin, GUO XiaoQiang, LU Yun

(Kocel Steel Foundry CO.,LTD., Yinchuan 750021,Ningxia,China)

This paper describes the casting process development of turbine high pressure outer cylinder which based on overall design,according to complex structural characteristics and strict quality requirements of the casting, identifed casting molten steel vertical distances feeding,easy to sand fusion and slag in worm frame of cavity, the large hot spot of casing lug,and other casting diffculties, the process has taken targeted measures, and use computer simulation technology to analysis and optimize. Production-proven, the casting showed good quality, it means the casting process was successful.

High pressure outer cylinder; Worm frame; Casing lug; Sand fusion; Computer simulation

TG244+.2;

A;

1006-9658(2015)06-0014-03

10.3969/j.issn.1006-9658.2015.06.004

2015-05-25

稿件编号:1505-956

李永新(1972—)男,工程师,主要从事大型铸钢件铸造技术研究工作.