铸造车间砂处理系统的工程设计探讨

刘宏亮

(中国汽车工业工程有限公司,天津 300113)

铸造车间砂处理系统的工程设计探讨

刘宏亮

(中国汽车工业工程有限公司,天津 300113)

从工程设计的角度对铸造车间砂处理系统的基本要求、工艺流程和设备形式选择进行了介绍,并结合项目实例对砂处理工部的布置形式进行了说明。

砂处理系统;自动造型线;塔式布置

0 前言

造型工部是潮模砂铸造车间的核心,与其联系最紧密的是砂处理工部,型砂性能对铸件质量的影响占50%~70%,特别是当采用自动造型线和混砂周期短的高效混砂机时,型砂性能一旦失控,在短时间内就会产生大量废品。近年来自动造型线和先进砂处理关键设备的广泛应用,使国内的砂处理系统更加先进和规范化,整体水平也越来越高,目前已逐渐形成了模块化。本文以自动造型线配套砂处理系统为例,就砂处理系统的工程设计谈谈个人看法,以供铸造工作者探讨。

1 砂处理系统的基本要求[1]

简单地说砂处理系统的基本要求就是如何稳定、均匀、按需向造型线供应合格的型砂。砂处理系统一般包括旧砂回用处理系统、旧砂中间斗储存系统、型砂混制和输送系统、新砂储存和输送系统、辅料储存和输送系统、除尘系统等几个子系统。

目前,随着对铸件品质要求的提高,对砂处理系统的要求也越来越高。

为了保证型砂性能达到造型需求,砂处理各子系统必须稳定可靠,且定量准确,检测、控制设备必须及时、稳定,实行在线检测、控制,通常:

旧砂冷却器出口处水份含量:1.5%~2.5%,旧砂温度:<环境温度+10 ℃;

旧砂冷却器内水份检测精度:±0.1%;

混砂机新、旧砂秤定量精度:静态±0.1%,动态±0.5%;

辅料秤定量精度:静态±0.1%,动态±0.3%;

水定量装置精度:静态±0.1%,动态±0.1%。

对型砂性能的一般要求见表1。

表1 型砂性能的一般要求

注:对于不同的自动造型线,型砂性能是有些不同和特定要求的。

另外,为了保证旧砂性能的稳定(即将不同阶段的旧砂混合),通常尽可能地多设几个旧砂中间斗,每个旧砂中间斗中旧砂的加入是阶段性的,而出砂是连续性的。通常旧砂的储存量要满足两个条件,一是大于每小时混砂量的2.5倍,以便于旧砂中有效膨润土的湿润;二是大于造型线全线型砂量,以便于造型线长时间停产时储存全线型砂。

当然,一个合理的砂处理系统,除选用符合造型线型砂性能要求、精度高、可靠性好的关键设备,还必须配备与关键设备配套的机械化运输设备和除尘系统,并保证所有子系统也同时合理有效。

2 砂处理系统的工艺流程[2]

产品不同,造型工艺不同,对型砂性能的要求也有差异,故采用的砂处理工艺流程也会有所不同。对于新建或改造项目,一个合理的砂处理系统,其工艺流程应在满足型砂性能和产品质量要求的前提下,使造型线的优势最大程度地发挥出来。典型砂处理系统的工艺流程见图1。

图1 典型砂处理系统的工艺流程图

3 砂处理系统的设备形式选择

3.1机械化运输设备[3]

目前,国内高效砂处理系统一般通过皮带机、斗提机、圆盘给料机、螺旋给料机、气力输送装置等机械化运输设备把破碎筛分设备、旧砂冷却设备、混砂机等联系起来,组成自动流水线为造型线提供合格型砂。在工程设计时,通常要注意以下几点:

(1)皮带机一般选用槽形托辊的皮带机,但在装有带式磁选机或卸料器处的前后托辊必须为平行托辊,且此处的输送带面倾角宜不大于10°;

(2)对于装有双轮破碎机或松砂机处,皮带机输送带面倾角不得大于12°;

(3)从落砂到旧砂冷却器前的旧砂皮带机要采用耐热橡胶输送带,斗提机要采用耐热钢丝绳胶带,耐热温度:≥120 ℃;

(4)皮带机平转斜和斜转平尽量采用槽形托辊组成凹弧段和凸弧段改向,尽量不用压轮和改向滚筒;

(5)皮带机输送不同砂子的倾角不宜大于表2中的推荐最大角度,输送不同砂子的倾角见表2;

表2 输送不同砂子的倾角

(6)筛分设备前的旧砂输送尽量不用斗提机;

(7)运输设备的驱动电机要考虑检修方便,必要时设置检修平台及单轨葫芦;

(8)混砂机下方给料机料斗的有效容量一般为2倍的每碾混砂量。

3.2磁选装置

自动造型线对型砂内铁磁性异物的含量有很严格的要求,因此在砂处理系统设计时通常采用三级磁选(每级磁选的表面磁场强度均不低于2 500高斯)对砂层表面和内部的铁磁性物进行清除,其中一级带式磁选、二级永磁皮带头轮磁选通常在同一条皮带机上配置,三级带式磁选在进破碎筛分设备前的另一条皮带机上配置。

3.3破碎筛分设备[1]

近年来,以精细多角筛为代表的筛分设备在工程中应用较多,多角筛不仅可以使砂块在筛体内上升、下落、前进,达到破碎和精细筛分的效果,同时,在通风除尘系统的作用下,对旧砂还具有一定的冷却作用。目前,国内生产的多角筛都来自国外技术,基本能满足生产要求,但对于120 t/h以上的砂处理系统建议选用两级筛或两台筛并联的形式。

3.4关键设备[1]

旧砂冷却设备、混砂机、型砂在线检测被广大铸造工作者认为是砂处理系统中的关键设备。为了确保砂处理系统的可靠性,目前国内80 t/h以上的砂处理系统采用进口设备的较多。在设备生产率选择上,一般国产关键设备按实际生产率为设备额定生产率的60%选择,外资或合资关键设备按实际生产率为设备额定生产率的80%选择,进口关键设备按实际生产率为设备额定生产率的90%选择。关键设备的实际生产率至少要与造型线小时最大型砂需求量基本一致。

3.4.1旧砂冷却设备

旧砂温度对型砂性能起决定性因素,必须严格控制,通常旧砂冷却设备的生产率要大于混砂机生产率10%左右。目前,国内常选用的旧砂冷却设备有双盘冷却器和振动冷却沸腾床。双盘冷却器对旧砂有预混作用,可提高型砂的混制效率,且结构紧凑,运动噪声小;振动沸腾冷却床从冷却理论上说是最好的冷却设备,但内部加水时底部鱼鳞网孔易堵塞,清理工作量大,且为振动设备,运动噪声大。目前国内在实际选用时,在80 t/h以上的砂处理系统选用进口双盘冷却器的较多,在80 t/h以下的砂处理系统选用国产振动冷却沸腾床的较多。

3.4.2混砂机

近年来,混砂机的发展趋势是碾轮式混砂机逐渐被高效转子混砂机取代,为了确保型砂性能的一致性,通常最多选用2台混砂机来满足型砂需求。目前国内在实际选用时,在80 t/h以上的砂处理系统选用1台进口混砂机的较多。

3.4.3型砂在线检测

随着铸造生产自动化程度的提高,型砂质量控制的发展方向是在线检测。该装置有的安装在混砂机的侧面底部,有的安装在混砂机出口的带式输送机上。在控制上,通过对型砂中的紧实率、湿压强度的实时检测,并与目标设定值进行比较、计算后,自动调整和控制水、膨润土的加入量,达到实时控制型砂质量的目的。目前国内在实际选用时,一般将型砂在线检测与混砂机绑定供货。

3.5新砂储存和输送系统

随着专业化的发展和运输效率的大幅提高,很多铸造企业不再设置专门的湿新砂烘干处理环节,而是直接采购成品袋装烘干砂,并且对于砂芯较多的铸造车间,由于芯砂进入了砂处理系统,新砂加入量很少或者根本不补加。因此,一般仅在砂处理工部附近设置适量的新砂库即可,袋装砂拆包后通过机械化运输设备输送到新砂库中储存待用或直接输送到混砂机上方新砂斗。

3.6辅料储存和输送系统

近年来,辅料的储存和输送一般有两种模式。一是铸造企业附近有辅料供货商,配送及时,铸造企业一般仅在混砂机上方设置辅料库,通过粉料罐车直接压送到混砂机上方料斗内使用;二是采购成品袋装辅料,在砂处理工部附近设置适量的辅料库,拆包后通过气力输送装置压送到辅料库中储存待用,根据混砂机上方料斗的料位信号,自动通过气力输送装置压送到混砂机上方料斗内使用。

3.7除尘系统

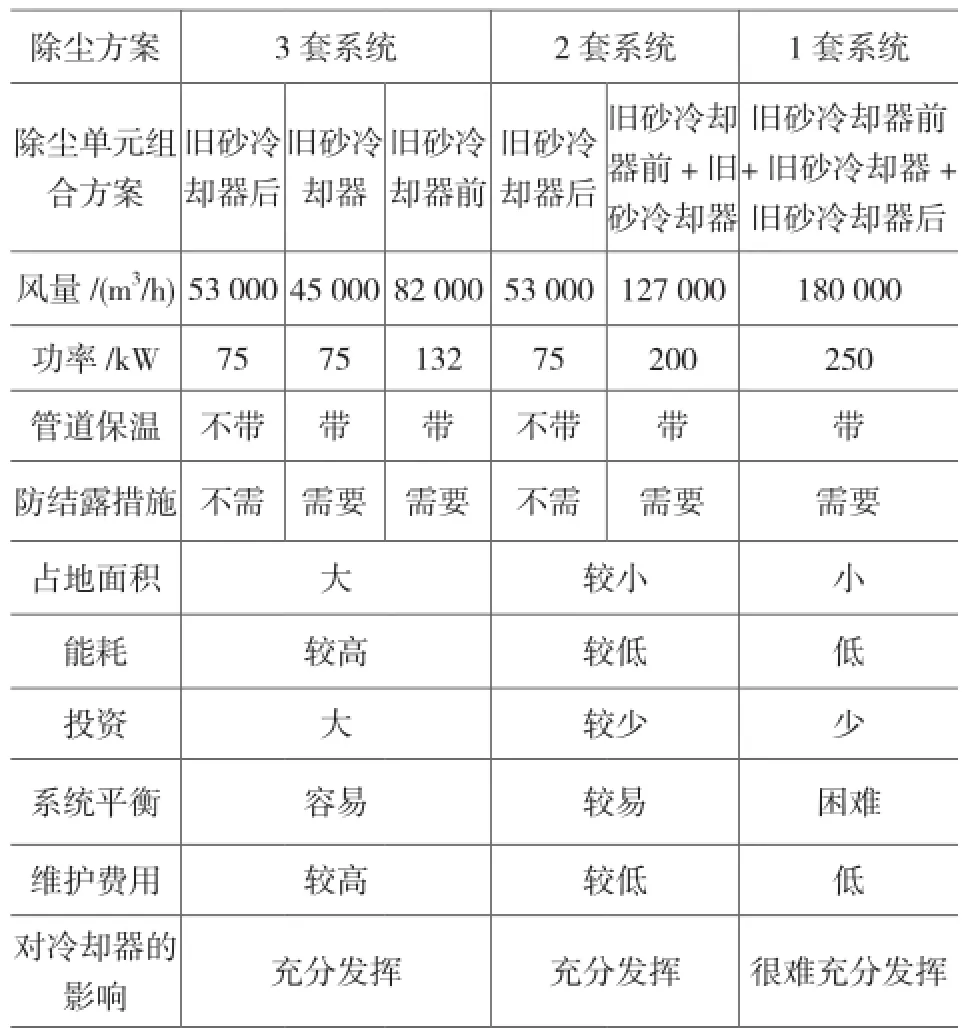

砂处理系统一般靠近造型工部,尤其是落砂区,如果环境不好将直接影响整个铸造车间的环境。根据砂处理系统的扬尘点位置及粉尘特性,一般将砂处理系统的除尘划分为落砂、旧砂冷却器前、旧砂冷却器、旧砂冷却器后4个除尘单元。落砂单元一般单独设置1套除尘系统,其它3个单元一般有三种除尘方案可选,组合方案及优缺点见表3。目前国内高效砂处理系统采用较多的是2套系统的除尘方案。另外,为了使除尘系统的效果得到充分发挥,防止从落砂到旧砂冷却器之间(含旧砂冷却器)的除尘器及除尘管路“结露”,国内通常采取的措施是管道加热装置送热风。

表3 三种除尘方案优缺点

4 砂处理工部的布置形式

近年来,由于高效率高可靠性斗式提升机的使用,砂处理系统主体部分的工艺布置逐步向“塔式布置”发展,工程设计时通常将旧砂回用处理系统(以下称“第一塔”)、旧砂中间斗储存系统(以下称“第二塔”)、型砂混制和输送系统(以下称“第三塔”)3个子系统组合后布置在一个独立区域内,即砂处理工部。这三塔经不同变形组合可以组成不

TG231.2;

A;

1006-9658(2015)06-0033-04

10.3969/j.issn.1006-9658.2015.06.010

2015-06-09

稿件编号:1506-966

刘宏亮(1979—),男,工程师,主要从事铸造车间工程设计.