加垫板管对接焊缝超声波检测中反射信号的识别

黄大锋,陈向阳

(五冶集团上海有限公司, 上海 201999)

加垫板管对接焊缝超声波检测中反射信号的识别

黄大锋,陈向阳

(五冶集团上海有限公司, 上海 201999)

对加垫板管对接焊缝进行超声波检测时,反射信号与焊缝内部的焊接缺欠信号易混杂在一起而干扰检测人员对缺欠信号的识别,影响检测结果的准确性和可靠性。对此类对接焊缝超声检测时不同部位以及相应缺陷产生的回波信号位置、特征等进行了详细叙述,给出了焊缝内部缺欠显示波和焊缝外部非缺欠显示波的区分方法,以为同行对该类结构的检测提供参考。

超声波检测;焊接接头;焊接缺欠;焊接缺陷;反射信号

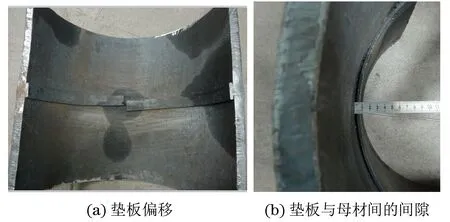

图1 加垫板管对接接头外观图片

常规加垫板的板对接焊缝的超声波检测,可以采用在焊缝的双面双侧布置探头进行半波程(一次波)扫查的方式进行检测,该扫查方式的干扰波少,反射信号的识别相对容易[1];但是,对于很多结构件来说,由于其结构形式的特殊性,而只能从焊缝的单面进行检测。例如,加垫板管对接接头(见图1)焊缝的超声波检测,当管径较小时,检测人员不能进入管件内部,而只能从焊缝的外表面进行单面扫查;为了使超声波从外表面扫查到整个管对接焊缝区域,又必须同时进行全波程(一次波S1+二次波S2)扫查(见图2),但全波程扫查时,仪器示波屏上不可避免地会出现焊缝根部和焊缝根部所加垫板端部的反射信号,这些反射信号与焊缝内部的焊接缺欠[2]信号混杂在一起,会直接干扰检测人员对缺欠信号的识别,从而影响检测结果的准确性和可靠性。为了正确识别加垫板管对接焊缝在示波屏上显示的反射信号,检测人员在检测前必须熟悉加垫板管对接焊接接头的基本信息(焊缝类型、坡口形式、焊接方法、材料、管件规格、垫板规格、间隙宽度等),再根据这些基本信息正确编制检测工艺,然后根据示波屏上的反射信号确定接头部位的反射点,并分析示波屏上反射信号的静态和动态波形特征[3],从而识别示波屏上的反射信号波是焊缝内部的缺欠显示波还是焊缝外部的非缺欠显示波。

图2 超声波扫查示意

1 加垫板管对接焊缝超声波检测的难点

加垫板管对接焊缝在焊接过程中,垫板会受热变形,垫板与母材之间还会间断地产生一定的间隙,垫板也可能由于装配和受热的原因而偏离焊缝的正中心(见图3)。与常规加垫板的板对接焊缝检测的不同之处是检测人员无法直观地看到垫板的实际装配位置和状态,只能从管件外部进行单面双侧检测(图1中焊缝的A侧或B侧),无法从管件外部和内部同时进行双面双侧检测。这些因素,都会给检测人员识别超声波反射信号带来很大的难度。

图3 加垫板管对接焊缝由于装配与受热原因出现的问题

2 加垫板管对接焊缝的超声波检测反射信号的识别方法

2.1问题的提出

检测对象为加垫板管对接焊缝,此接头焊接的基本信息如下:管件规格为φ400 mm×16 mm;垫板规格为30 mm×4 mm;焊接方法为CO2气体保护焊;材质为Q345B;坡口形式为V型30°;间隙宽度为6 mm;焊接位置为管转动平焊。检测工艺参数设置如下:仪器型号为HS616e;探头规格为2.5P9×9K2.5;检测面为单面双侧;检测标准为JB/T 4730.3-2005;检测灵敏度为φ1×6-9dB;试块为CSK-IA,CSK-ⅢA;合格级别为Ⅱ级;表面补偿为4 dB。检测员对焊缝的判定结果为绝大部分焊缝不合格(基本是整条的焊接缺欠)。

但是,焊接时的位置为管转动平焊,焊接位置非常好,焊接时不应该产生整条的焊接缺欠,因此笔者对检测结果的判定产生了怀疑,故对此类焊缝进行了复检;复检时检测工艺与上次检测相同,但检测结果完全两样,即之前检测过的所有焊缝都判定为合格。究其原因,是由于检测人员没有了解焊接接头的基本信息,在检测判定时,将仪器示波屏上显示的深度在16~26 mm间的位置的反射信号波判断为缺欠波,从而评定结果为不合格;其实,深度在16~26 mm间的位置的反射波是由于垫板的端角和焊缝根部母材与垫板存在结合区而产生的非缺欠信号波。

为了验证复检评定结果的正确性,取了一整条检测过的管对接焊缝,将此焊接接头从中心一分为二割开(图3),割开后焊缝剖面及内表面垫板的位置就看得很清楚了。从焊缝的剖面看到,焊缝熔合得非常完好,焊缝内部没任何缺欠。为了进一步证明深度在16~26 mm的位置的反射波是由于垫板的端角和焊缝根部母材与垫板存在结合区而产生的,将部分垫板割掉,然后进行打磨处理;再次进行检测,深度在16~26 mm的位置的示波屏上没有任何反射波产生,与复检时判定的结果完全一致。

2.2反射信号的分类

针对2.1中的问题,对加垫板管对接焊缝的超声波检测反射信号做了如下分析:

在超声波检测加垫板管对接焊缝时,其反射信号的来源主要有焊缝表面余高部位的反射信号、焊缝内部缺欠的反射信号、焊缝底部垫板与母材结合部位的反射信号以及垫板端部产生的反射信号等。在检测过程中,主要发现的反射信号波见图4~8,这些反射波在焊接接头上相对应的部位如图2所示(即焊缝根部母材与垫板的结合区CD区、垫板的端角E、F、G、H点及EG、FH端面、焊缝区域W区、焊缝表面区域P-Q区)。

2.3反射信号的识别

2.3.1焊缝根部母材与垫板的结合区(CD区)反射信号波的识别

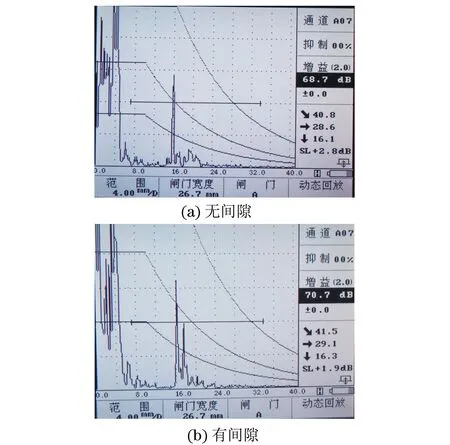

如图4(a)所示,当焊缝根部母材与垫板间几乎没有间隙时,这类波型的回波显示深度都接近管件壁厚16 mm,示波屏上只有一个深度的反射波出现。当焊缝根部母材与垫板有一定间隙时,回波显示深度等于管件壁厚与间隙宽度之和,示波屏上会同时有两个不同深度的反射波出现(见图4(b))。这类波型的特点为:① 如果焊缝根部母材与垫板熔合得非常好,其反射点只有在C点和D点产生,这时可以根据C点和D点的反射波的特点,在外表面焊缝两侧相应位置画出入射点所连成的线L1和L2(见图2),以便于利用L1和L2来区分焊接接头上不同反射点在示波屏上显示的反射波;C点与D点之间不会产生反射,当超声波入射至C点与D点之间时,超声波会通过垫板继续传播,直至遇到新的反射点(垫板的端面EG、FH)才会被反射。② 如果焊缝根部母材与垫板未熔合好,在C点和D点之间就会产生反射波,探头垂直焊缝前后移动,在深度接近16 mm的位置一直会有时高时低的反射波出现;即使C点和D点之间有多个反射波出现,但C点和D点的具体位置还是可以测定的:当探头从远离焊缝的位置垂直于焊缝移动时,可以将首次在深度为16 mm处的焊缝根部的反射信号波定为C(或D)点,根据C点和D点作出L1和L2。

图4 焊缝根部母材与垫板间有无间隙时,焊缝根部位置的反射波

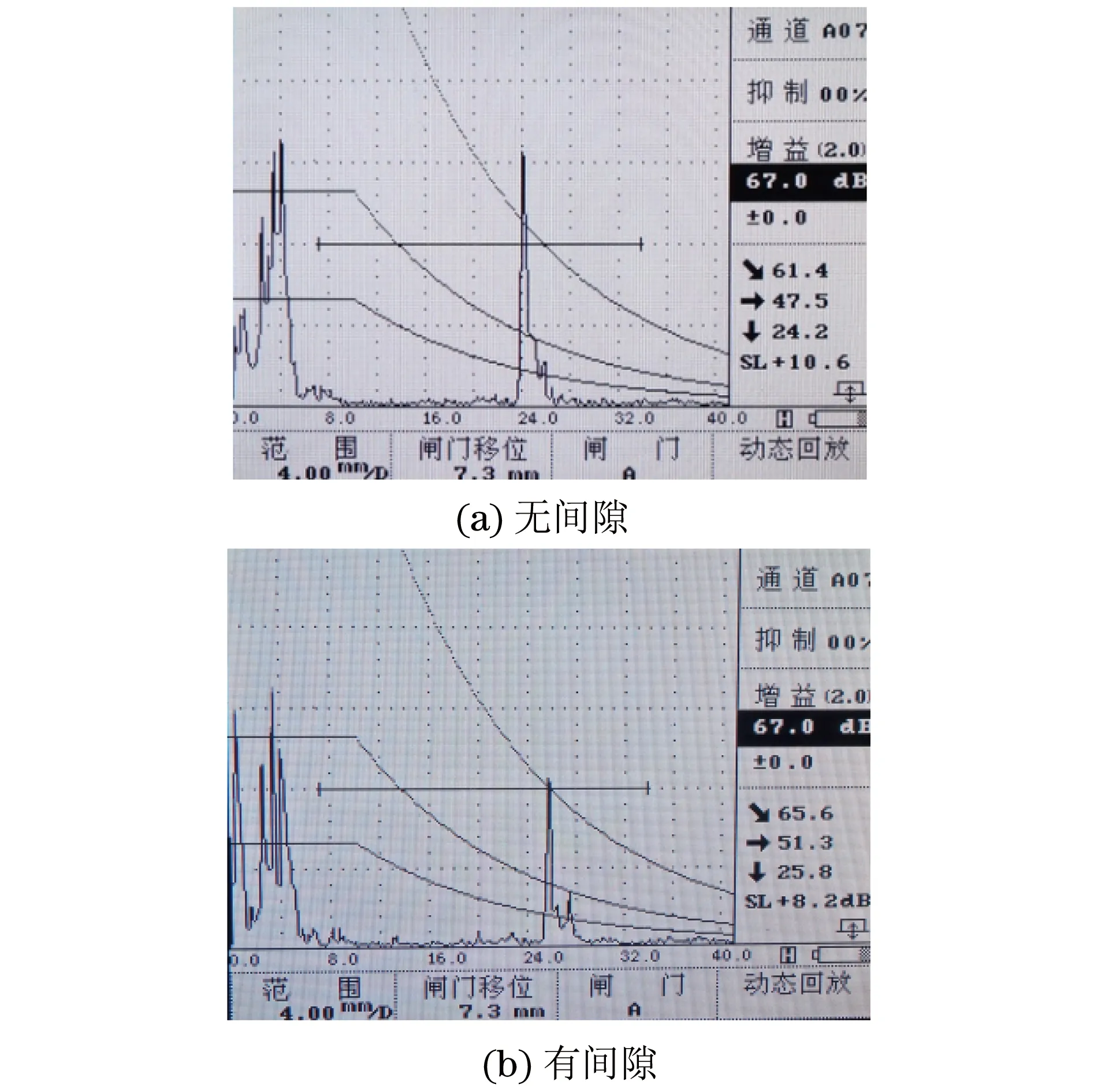

2.3.2垫板的下端角(G、H点)反射信号的识别

如图5(a)所示,当焊缝根部母材与垫板间几乎没有间隙时,这类波型的回波显示深度均接近于管件壁厚(16 mm)与垫板厚度(4 mm)的和,即示波屏上显示的回波深度在20 mm左右。当焊缝根部母材与垫板有一定间隙时,回波显示深度等于管件壁厚(16 mm)、垫板厚度(4 mm)与间隙宽度的和,即示波屏上显示的反射波深度大于20 mm(图5(b))。这类波型的特点及判定方法为:深度位置一般都不小于20 mm(管件壁厚+垫板厚度+间隙宽度),水平位置在焊缝中心线的另一侧,即探头移动侧为B侧,只能扫查到G点,G点才能在示波屏上有反射信号波;相反,当探头移动侧为A侧,只能扫查到H点,H点才能在示波屏上有反射信号波,单侧不能同时扫查到垫板的端角G点和H点。在这要与焊缝内部的缺欠波区分一下,如果反射信号波为焊缝内部的缺欠产生,那么其同一位置的焊缝缺欠波,从焊缝的双侧扫查时,示波屏上一般都会有反射信号的显示,而且一次波一般也能扫查到。

图5焊缝根部母材与垫板间有无间隙时,垫板的端角G、H点的反射波

图6焊缝根部母材与垫板间有无间隙时,垫板的端角E、F点的反射波

2.3.3垫板的上端角(E、F点)反射信号的识别

如图6(a)所示,当焊缝根部母材与垫板间几乎没有间隙时,这类波型的回波显示深度都接近于管件壁厚(16 mm)与2倍垫板厚度(4 mm)之和,即示波屏上显示的反射波深度在24 mm左右;当焊缝根部母材与垫板有一定间隙时,回波显示深度等于管件壁厚(16 mm)、2倍垫板厚度与间隙宽度三者之和,即示波屏上显示的反射波深度应大于24 mm(图6(b))。这类波型的特点及判定与2.3.2中垫板的端角G、H点相同。

2.3.4垫板的端面(EG、FH)反射信号的识别

2.3.2和2.3.3节中已经分析过垫板的端角E、F、G、H点的反射信号,其实,在示波屏上发现垫板的端角E、F、G、H点的反射信号的同时,垫板的端面EG、FH一直会有反射信号波出现,只是这些位置的最高反射信号的波峰出现在垫板的端角E、F、G、H点处,深度位置出现在20~24 mm左右的位置。所以,在实际检测过程中一般只判定垫板端角E、F、G、H的最高波峰的位置即可。

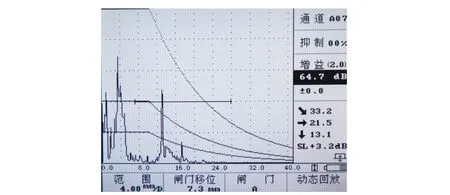

图7 焊缝内部W区的反射波

2.3.5焊缝内部(W区)反射信号的识别

图7所示波形是所有焊缝内部缺欠波的一个特例,这类波型的特点及判定方法为:① 当示波屏上回波显示深度小于管件壁厚(16 mm)时,这些回波都是一次波所扫查的范围,而且探头移动区域在L1(或L2)的内侧(靠近焊缝侧),很容易判定这些显示是焊缝内部W区靠下侧部位的缺欠波(包括焊缝根部的未焊透),而不容易与焊缝外部的非缺欠波相混淆。② 当示波屏上回波显示深度大于管件壁厚(16 mm)且小于32 mm时,如果探头置于L1(或L2)的内侧,对示波屏上显示的信号波可以不予评定,因为在2.3.2和2.3.3节中已经分析过,这些反射波可能是垫板的端角反射信号波,即使是二次波扫查到的焊缝上的缺欠波,二次波扫查的范围也只是焊缝下半部分的部位,即一次波从焊缝的双侧能扫查的部位;如果探头置于L1(或L2)的外侧时,在示波屏上发现的反射波只要在焊缝区域W(根据示波屏上显示的水平距离测出反射点是否在焊缝上)以内,那么此反射波肯定是焊缝上的缺欠波,而不应该是垫板的端角反射信号波(图2)。

2.3.6焊缝外表面区域(P-Q区)反射信号的识别

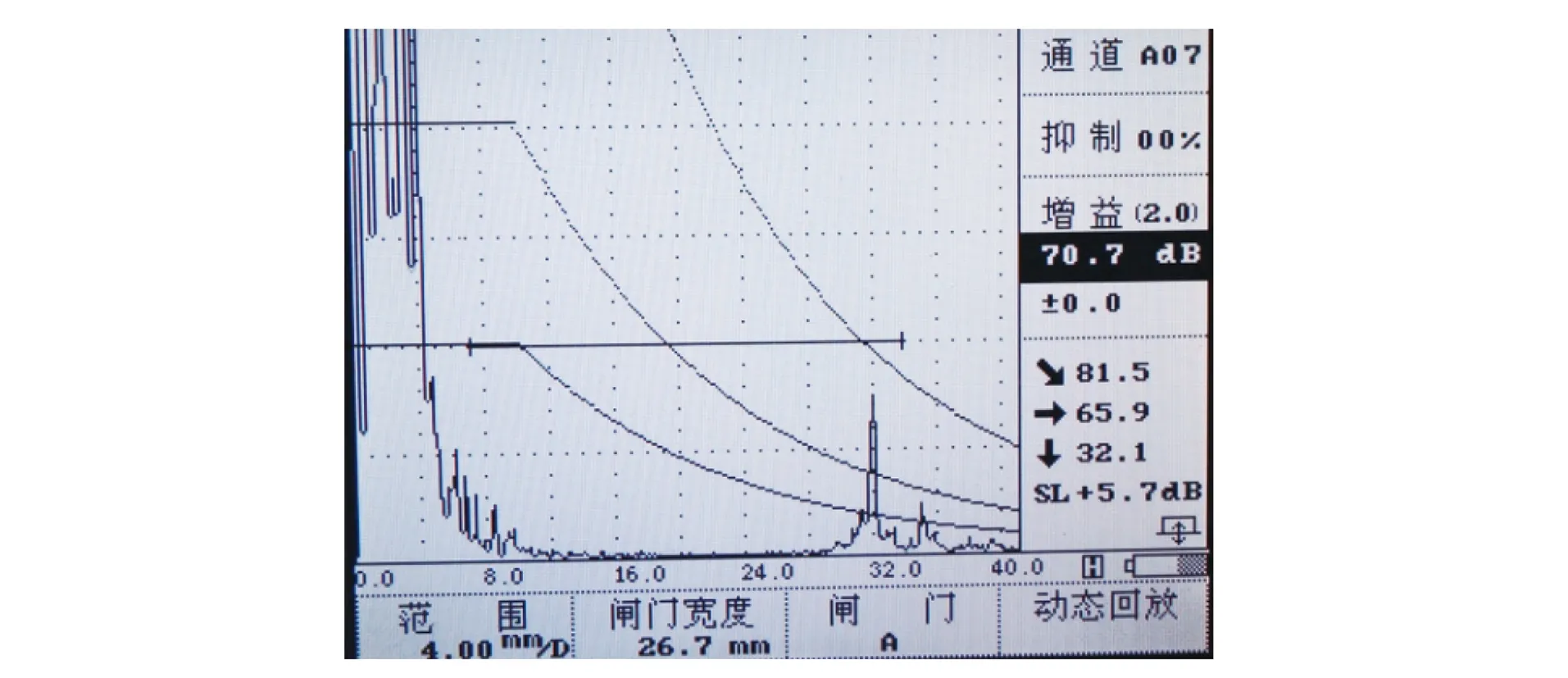

如图8所示,仪器示波屏上显示信号的水平位置为65.9 mm,用钢板尺测量其实际位置在焊缝边缘的位置,深度位置为32.1 mm,差不多为两倍的母材厚度,这一信号为焊缝表面余高与母材表面过渡部位产生的反射信号;类似这一反射信号的回波还有余高表面凹凸部位产生的反射 (图2中焊缝表面区域P-Q区),这类回波通常是因为焊缝咬边或焊缝余高形状突变所致。判断此类波形时,应首先根据最高反射回波在示波屏上显示的深度位置(接近2倍母材厚度)判定为焊缝外表面的反射回波,再根据最高反射回波在示波屏上显示的水平位置找到反射点,用手蘸些耦合剂敲击此反射点,观察示波屏上的反射波(应随敲击节奏上下跳动)。

图8 焊缝外表面区域P-Q区的反射波

3 加垫板管对接焊缝的超声波检测要点

3.1检测步骤

(1) 检测前充分了解接头的基本焊接信息(焊缝类型、坡口形式、焊接方法、材料、管件规格、垫板规格、间隙宽度等)。

(2) 根据接头的焊接基本信息,分析焊接接头可能会产生反射信号波的部位。

(3) 根据焊接接头的基本信息正确编制超声波检测工艺(选择短前沿、大角度的探头)。

(4) 校准好仪器,使检测到的反射点的水平位置和深度位置的偏差减少到最小。

(5) 根据焊缝根部母材与垫板熔合的结合区CD区的C点和D点位置,在焊接接头表面焊缝的两侧相应作出L1和L2(图2)。

3.2反射回波分析

(1) 探头置于L1( 或L2)时,其反射波为焊缝根部母材与垫板熔合部位的非缺欠波。

(2) 探头置于L1( 或L2)外侧,且深度位置小于2倍母材板厚的焊缝上的反射波为缺欠波。

(3) 探头置于L1( 或L2)外侧,且深度位置非常接近于2倍母材板厚的反射波为焊缝外表面的非缺欠波。

(4) 探头置于L1( 或L2)内侧,且深度位置在1倍母材板厚以内的焊缝上的反射波为缺欠波。

(5) 探头置于L1( 或L2)内侧,且深度位置在1~2倍母材板厚之间的反射波,需分别从焊缝的两侧进行扫查,当只能从单侧扫查到反射波,反射点的位置处于焊缝中心线的另一侧,反射波连续在同一深度出现,且深度位置大约在1倍母材板厚+垫板厚度或者1倍母材板厚+2倍垫板厚度处,这些反射波为垫板的端角E、F、G、H点的反射波,为非缺欠波;当更换一种小角度的探头扫查时(建议两种探头的折射角相差不小于10°)[4],这类反射波一般不会在示波屏上显示。

(6) 探头置于L1( 或L2)内侧,且深度位置在1~2倍母材板厚之间的反射波,当排除为垫板的端角反射波时,这类波为焊缝上的缺欠反射波,其反射点一般从焊缝的两侧都能扫查到;当更换一种小角度的探头扫查时,这类反射波也能在示波屏上显示。

3.3缺欠的判定

由于加垫板的管对接焊缝的焊接工艺和装配工艺不尽相同,故以上所列的非缺欠反射波不是所有的加垫板的管对接接头都能在示波屏上显示。当示波屏上有反射信号波显示时,需再根据反射信号波判定是焊缝内部的缺欠显示波还是焊缝外部的非缺欠显示波。当然,不是所有的缺欠都判定为缺陷,根据评定标准,只有超过规定限值的缺欠,才判定为缺陷。

4 结语

根据实际检测工作的经验,对加垫板的管对接焊缝超声检测时的不同部位以及相应缺陷产生的回波信号位置、特征等进行了总结与叙述,并给出了焊缝内部缺欠显示波和焊缝外部非缺欠显示波的区分方法,为同行检测该类结构缺陷提供参考。

[1]吕香慧,楼淼,张宇,等.加垫板对接焊缝超声波检测中非缺陷信号的识别[J].无损探伤, 2010,34(5):22-24.

[2]GB/T 6417.1-2005/ISO 6520-11998金属熔化焊接头缺欠分类及说明[S].

[3]郑晖,林树青.全国特种设备无损检测人员资格考核统编教材超声检测[M].北京:中国劳动社会保障出版社, 2008:273-301.

[4]JB/T 4730.1-6-2005承压设备无损检测[S].

Reflection Signal Recognition of Ultrasonic Testing for Add Liner Plate Pipe Butt Weld

HUANG Da-feng, CHEN Xiang-yang

(MCC5 Group Corporation Limited (Shanghai), Shanghai 201999, China)

On ultrasonic testing of add liner plate pipe butt weld, the reflected signal is easily mixed together with the welding defect signal, which shall interfere the testing personnel in defect signal recognition and affect the detection accuracy and reliability. For the purpose of promoting the ultrasonic testing of the pad added pipe butt weld, detailed descriptions of echo signal position and characteristics corresponding to different parts and defect are presented in the paper, and the method to distinguish the weld defect display and weld external non-defect display are also given, thus providing a reference for the inspection of the above-mentioned structural defects.

Ultrasonic testing; Welding joint; Welding imperfection; Welding defect; Reflection signal

2015-03-26

黄大锋(1978-),男,国际焊接工程师,特种设备无损检测UT、RT、MT、PT Ⅲ级,主要从事特种设备的无损检测工作。

10.11973/wsjc201512010

TG115.28

A

1000-6656(2015)12-0041-05