基于旋量法的搬运机械手位姿误差分析*

李 蕾,陈广锋,韩志远

(东华大学纺织装备教育部工程研究中心,上海 201620)

基于旋量法的搬运机械手位姿误差分析*

李 蕾,陈广锋,韩志远

(东华大学纺织装备教育部工程研究中心,上海 201620)

搬运机械手的位姿误差直接影响其工作性能。首先分析其误差影响因子,然后利用旋量法对搬运机械手末端执行器的位姿误差进行建模,计算出指数积公式,再结合其实际情况,带入各个结构参数和运动参数,设计误差参数,后面三个关节的误差参数设计相同,从而比较末端各个误差的大小和影响,结果显示搬运机械手在不同工作空间其误差影响不同且不同关节对末端精度影响程度不同。综合得出关节2对误差影响较大,关节4直接影响姿态误差,关节3对z位置误差影响较大,关节1对y位置误差影响较大。

机械手;旋量法;位姿误差

0 引言

搬运机械手工作性能的好坏直接影响其工作是否能够达标,衡量的标准在于其末端执行器即手部的工作精度是否达到要求的范围。而达到这一要求的方法在于找出影响末端手部工作出现偏差的影响要素和误差的具体范围,再通过调整工作空间和减少机械手的加工制造误差和配合误差以及通过控制程序实现误差补偿,最终达到末端手部的工作精度在要求范围之内。

影响精度的因素有很多,分为静态因素和动态因素[1]。而分析精度的方法有很多,主要有矩阵法和矢量法,矩阵法采用微分变换,计算不便[2]。矢量法主要有摄动法[3]和矢量分析结合螺旋变换法[4]。这些方法均是基于D-H参数表示,其缺陷是不能够表示y方向的精度[5]。本文针对地板搬运机械手,利用旋量法,定义基坐标系和末端工具坐标系,推导计算各关节运动旋量,得出末端位姿误差旋量,利用Matlab仿真分析,得出哪些因素和关节对其末端手部产生较大程度误差影响,找出影响末端精度的误差因子,其结果正确可靠,从而给设计搬运机械手的结构参数和运动提供参考。

1 搬运机械手的位姿误差影响因子

对于切割系统中搬运机械手系统,其采用的是变相的SCARA机械手,其结构简图如图1所示。

其组成部分主要有:关节1、关节2、关节3和关节4,关节1是可以上下移动的移动副,关节2、3和4是可以旋转的转动副,以及连接关节1与关节2的连杆1,连接关节2与关节3的连杆2,连接关节3和关节4的连杆3,其自由度有四个,分别是:沿x轴、y轴和z轴移动以及绕z轴转动。

影响搬运机械手位姿误差的因子有很多,分为不变因子和变化因子。不变因子是指运动过程中机械手中那些不随时间变化而变化的因子,而变化因子则是指运动过程中机械手中那些随时间变化而变化的因子。不变因子包括结构参数和运动变量,变化因子包括重力、外力、惯性力、振动等引起的变形量。对于变化因子的研究比较复杂,本文针对不变因子即结构参数和运动变量进行研究分析。

图1 搬运机械手

2 搬运机械手误差模型的建立

2.1 对搬运机械手进行运动模型的建立

对于切割系统中搬运机械手,假设各个变化因子都是理想的模型,即结构为刚体,不随重力、外力、惯性力、振动等产生变形,使用旋量法对其进行运动学分析,其表达式如下:

2.2 搬运机械手的误差模型的计算

3 误差计算仿真分析

根据前面对搬运机械手使用旋量法进行运动学分析,下面使用实例进行计算仿真。如图1所示,为其初始位形,当为初始位形时,各个参数如下所示,其中l0=200mm,l1=200mm,l2=500mm,l3=1280mm,θ1为移动副,初始值为0mm,θ2、θ3和θ4为转动副,初始值为0度。

假设初始位形时各个轴的误差参数如下表1所示,下面采用单一误差变量变化,其他误差值为不变的方法,即单一变量法进行分析。

其运动规律分别如下θ1=-200cos(πt/5),θ2=[cos(πt/5)+1]·(-π/4),θ3=[cos(πt/5)-7]·(-π/24),θ4=[cos(πt/5)+5]·(π/24),将以上参数带入式(4)并计算误差,时间t=5s。其空间位置轨迹图,如图2所示。

表1 误差参数表

图2 空间位置

图3 关节误差对x位置误差的影响

图4 关节误差对y位置误差的影响

图5 关节误差对z位置误差的影响

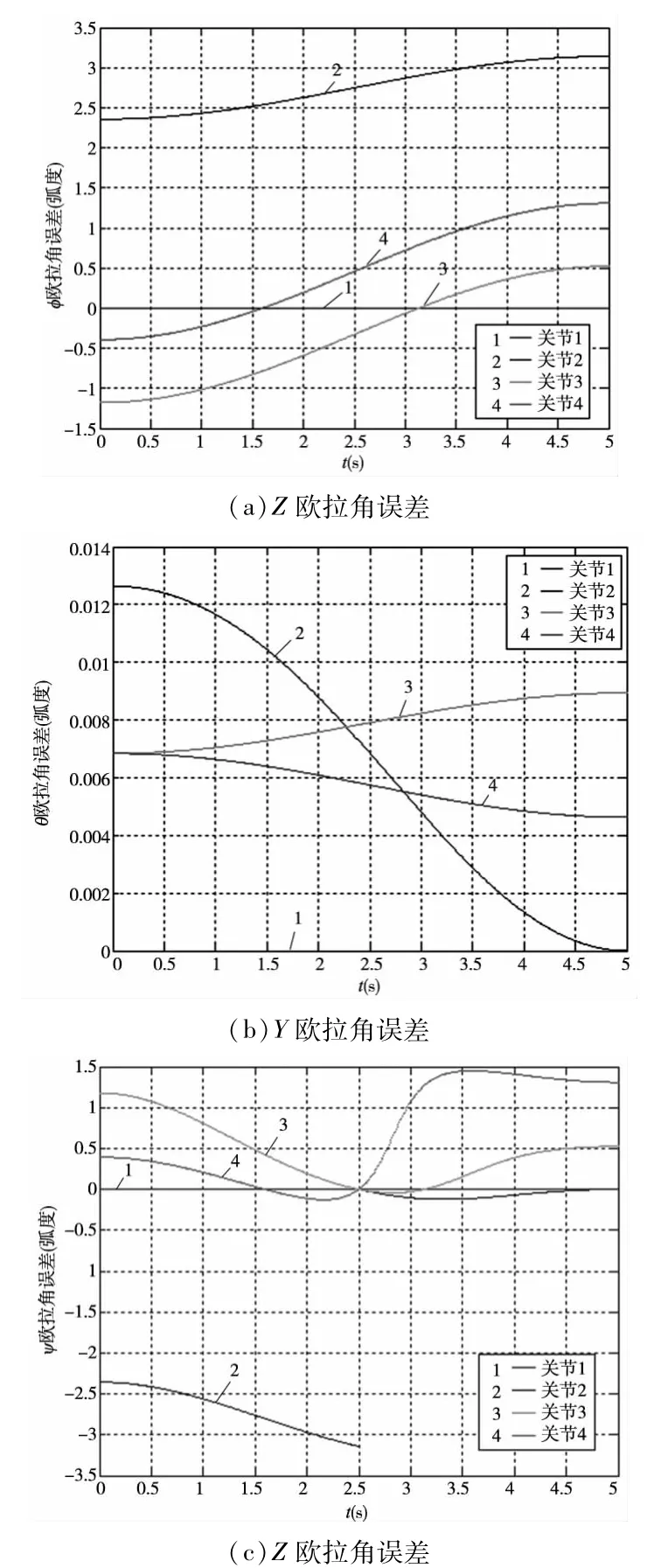

图6 关节误差对姿态误差的影响

上面是通过分析计算绘制出的各个关节误差分别对末端执行器的位姿误差的影响,图3至图5分别表示x位置、y位置和z位置的误差影响,从图中可以看出关节1的误差对末端的y位置影响较大,而对x位置和z位置没有影响,误差均为零,关节4的误差对z位置误差影响也为零,关节2和关节3的误差对z位置的误差产生很大影响,由于连杆2和连杆3长度较长,当产生微笑偏差时,末端都会产生很大的偏差,故影响大,比较符合事实,四个关节对y位置产生的误差影响变化都有很大波动,由于在空间位置不同,会带来不同影响,关节2最终趋向于零,这和旋转的角度有关。

图6表示的是末端姿态的误差影响,从中可以看出图6a、6b、6c中关节2对末端姿态的影响最大,由于关节2是旋转轴,离末端位置较远,当其产生微笑姿态误差时,反应在末端上都会产生较大误差,而关节1始终为零,由于关节1是移动轴,对角度不产生影响,故其对末端姿态不产生影响,符合事实,关节3相对关节4来说产生的影响小,由于关节4直接对末端产生影响,其误差直接影响末端的姿态。而误差对欧拉角姿态中的θ影响最小,对φ和ψ产生4 结论

的影响较大,因为这两个角度与z轴直接相关,故产生很大影响。

从以上计算分析可知,利用旋量法对搬运机械手的误差建模简单,而且避开了D-H法不能对y向进行误差分析的缺陷,使用旋量法可以有效的计算末端位姿误差,通过搬运机械手实际的运行和结构参数带入分析,各个关节的误差对末端的影响可以清晰的显示出来,给以后在设计机械手的结构参数精度方面带来参考以及机械手的工作空间设计和运行方式提供依据。

[1]焦国太,冯永和,王锋,等.多因素影响下的机器人综合位姿误差分析方法[J].应用基础与工程科学学报,2004,12(4):435-442.

[2]阎华,刘桂雄,郑时雄.机器人位姿误差建模方法综述[J].机床与液压,2000(1):3-5.

[3]徐卫良.机器人机构误差建模的摄动法[J].机器人,1989,3(6):39-44.

[4]SUGIMOTO K,OKADA T.Compensation of positioning errors caused by geometric deviation in robot system[C].Robotics Research:The second international Symposium.Cambridge:MIT Press,1985:231-236.

[5]谭月胜,孙汉旭,贾庆轩,等.旋量理论在机械臂末端执行器运动精度分析中的应用研究[J].机械科学与技术,2006,25(5):534-538.

[6]于靖军,刘辛军,丁希仑,等.机器人机构学的数学基础[M].北京:机械工业出版社,2008.

[7]黄勇刚,杜力,黄茂林.基于旋量理论的机器人误差建模方法[J].哈尔滨工业大学学报,2010,42(3):484-489.

[8]孙富春,朱纪洪,刘国栋,等.机器人学导论—分析、控制及应用[M].2版.北京:电子工业出版社,2013.

[9]焦国太,阿德依科拉夫,余跃庆.工业机器人位姿误差的计算[J].机械科学与技术,2002,21(1):37-39.

[10]丁希仑,周乐来,周军.机器人的空间位姿误差分析方法[J].北京航空航天大学学报,2009,35(2):241-245.

(编辑 赵蓉)

Carrying Manipulator Posture Error Analysis Based on the Screw Method

LI Lei,CHEN Guang-feng,HAN Zhi-yuan

(Engineering Research Center of Advanced Textile Machinery,Ministry Education,Donghua University,Shanghai201620,China)

The posture error of carrying manipulator directly influences its working performance.Firstly,analyze the error influence factors and then using the method of screw to set the posture error modeling of end executor for carrying manipulator,calculating the exponential product formula,and combined with its actual situation,taking into the structure and kinematic parameters,and design error parameter,the error of the three joint parameter design is the same,so as to compare each error at the end of the size and influence,the results show that the carrying manipulator end error affect different works in different space and the influence degree is different from different precision and different joint.Integrated,joint 2 has large influence of error,joint4 directly affect the attitude error,the z position error effected by joint3 is bigger,the joint1 has larger influence on y position error.

manipulator;screw method;posture error

TH165;TG659

A

1001-2265(2015)10-0116-03 DOI:10.13462/j.cnki.mmtamt.2015.10.032

2014-11-27;

2014-12-25

中央高校基本科研业务费专项资金资助(12D10309,13D110317);国家自然科学基金(51375084)

李蕾(1989—),男,合肥人,东华大学硕士研究生,研究方向为纺织装备与智能检测与控制,(E-mail)Rocklee1010@163.com。