掘进机油缸拆装工装的设计

魏春华

(重庆松藻矿山机械厂,重庆 401445)

0 引言

笔者公司车间目前每年的掘进机修理量为12台左右,平均每台掘进机的油缸数为8.5个,加上煤矿单位每月送修的平均5个,因此合计每年修理的油缸数量约为12×8.5+5×12=162 个。

由于车间的场地有限,以及没有专用的拆缸、装缸设备,导致修理效率极低,按目前的拆装方法,一人一天拆装2个油缸都较为困难,另外拆缸时用10 t行车垂直起吊将活塞杆拉出,装缸时人工用锤将活塞杆打入缸筒内,存在较大的安全隐患,而且活塞杆拉出后,油缸筒内的液压油直接流到了车间地面,既污染环境又不利于车间的标准化管理,因此我们决定自制一种掘进机油缸拆装工装解决这一难题。

1 原拆卸方法

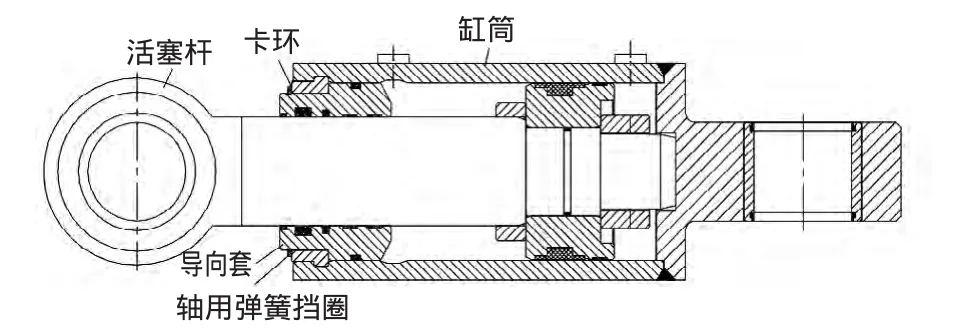

1.1 掘进机油缸的结构形式

如图1,为提高其安全性,掘进机的油缸导向套位置采用了卡环(两半)定位,即使在缸口的轴用弹簧挡圈失效的情况下,油缸仍然也可以继续正常作业,从而提高了油缸使用时的可靠性。但是这种缸体的设计较常见的支架用油缸结构复杂,使拆装工作困难很大。

图1

1.2 原来的拆卸方法

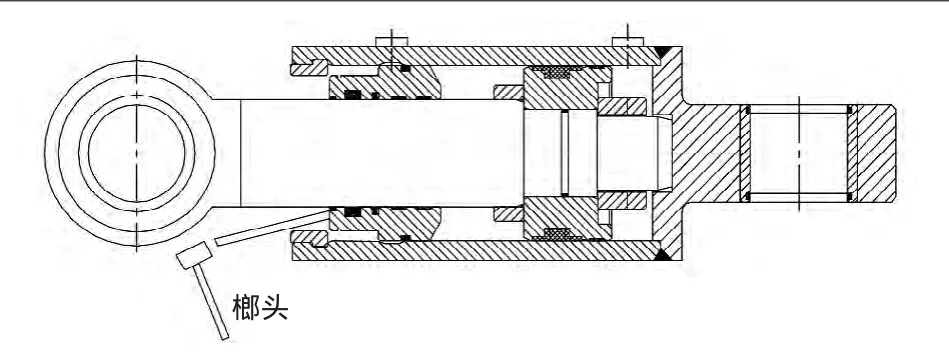

1)取出轴用弹簧挡圈(如图2)。

图2

2)用工具将导向套向内打。当有杆腔充满液压油,并且活塞密封与缸筒配合较紧时,使用普通的工具将导向套打下去存在较大的困难。目前我们采用的方法是用乳化泵反复地将活塞杆冲出、收回才能将导向套打下去,因此费时费力,如图3。

图3

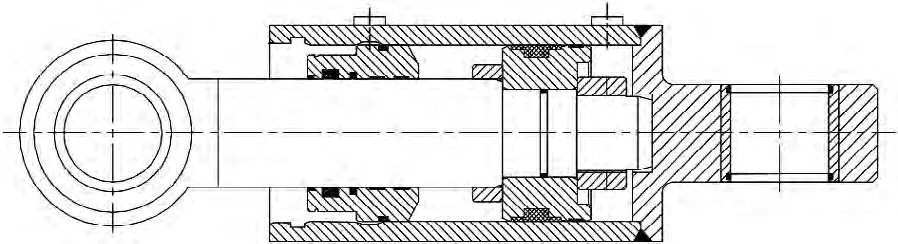

3)将卡键取出(如图4,卡键是两半的形式,可以直接取出来)。

图4

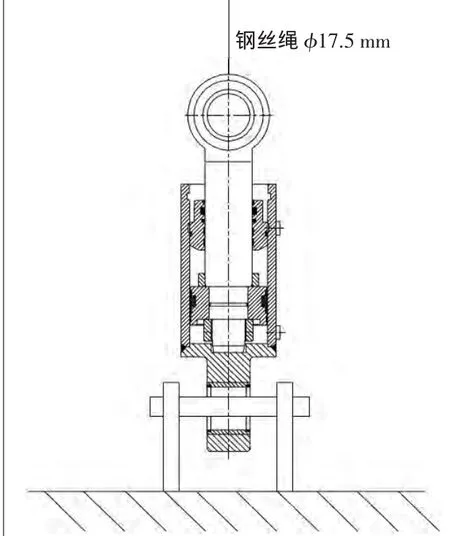

4)用10 t行车将活塞杆整体拉出。如图5,受车间场地和设备的限制,尚无专用的设备来取出活塞杆,目前采用的方法是先将油缸垂直固定在地面的工装上,之后用10 t行车通过φ17.5 mm的钢丝绳垂直将活塞杆拉出。在拆卸过程中,部分油缸由于缸筒变形,导致活塞密封与缸筒之间有较大的过盈量,行车起吊安全隐患较大,特殊情况下可能会导致钢丝绳断裂。

通过分析原拆缸流程,可以看到原拆缸方法有以下缺点及隐患:

1)安全隐患较大。活塞杆的取出采用10 t千斤顶往外拉,如果油缸活塞和缸筒过紧或没有吊正可能会发生钢丝绳整体断裂、地面定位装置整体拉出的情况。对于拆缸人员来说,不利于人身和设备的安全。

2)拆缸效率较低。在用工具将导向套打进去的环节,如果有杆腔中有液压油,会无法将导向套打下去,因为使用工具打导向套,导向套通过液压油将力传给活塞,液压油是可压缩的,并且在活塞与缸筒配合较紧的情况下,更难将导向套打进去。在这种情况下就需要用乳化泵来将活塞杆整体伸缩几次,既可以清除有杆腔内的液压油,又可以活动一下活塞,但由于油缸多数都是用过1年以上的,活塞密封可能破损、变形,部分油缸还要放置一段时间,通过伸缩几次才可以使活塞稍松便于拆出。

图5

3)装缸效率低。装缸的流程和拆缸一样都是采用人工,生产效率低,工人劳动强度大。

4)无废油收集装置。目前的拆卸方法无废油收集装置,油缸活塞杆拆除之后,油缸腔体的废液压油直接流到地面上,每次修完油缸之后,地面都是废旧的液压油,既污染环境,又不利于安全及环保。

由以上的分析可以看到,为了降低工人的劳动强度,提高工作效率,消除安全隐患,必须改变原有的拆卸方法,重新设计制作一套工装,从而才能安全、高效地进行拆缸和装缸的工作。

2 油缸拆装工装的设计

2.1 整体方案设计

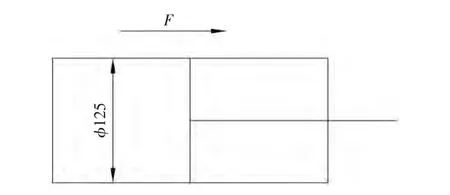

原来采用10 t行车通过钢丝绳来作为动力源,但力量小,安全隐患大,因此我们决定采用液压动力源,从车间在用的100 t压力机引出油路,既可以提供最高为25 MPa的压力源,又可以采用增压缸将系统的压力提高到50 MPa,用缸径为φ125 mm的液压油缸作为动力源,可以提供307 kN(25 MPa)的拉力,相当于30.7 t的行车。采用增压缸时可以提供614 kN(50 MPa)的拉力,相当于61 t行车。

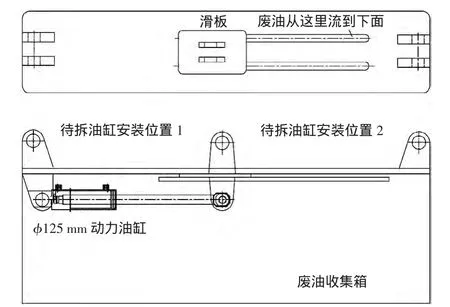

原来的拆卸方法是将油缸固定在地面制作的工装上,可以承受的拉力较小,并且存在安全隐患,为此我们决定制作一个专用的架体,将待拆卸油缸进行固定。同时制作一个废油收集装置,可以将油缸内的废油收集起来统一管理,既节能环保,同时又减少了地面油污的收集工作(如图 6)。

图6 工装整体设计图

2.2 架体的设计

我们的思路是用φ125mm油缸作为执行元件,布置在工装的下面,通过滑板小车将力传到到待拆油缸,待拆油缸固定在工装的上部。从长远考虑以后可能会有新的掘进机机型,油缸的长度可能会有变化,因此设计了两个待拆油缸位置,以增加工装的适应性。

工装架体的板材和耳座采用16Mn钢板,其屈服极限为345 MPa,为提高工装整体的安全性,适当地增加了板材的厚度,以提高工装整体的强度及安全系数。

废油通过上面的两个槽体流到废油收集箱里,之后采用油泵将油收集到油桶里,方便快捷。

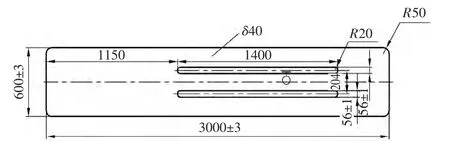

2.3 钢板的力学计算

本次设计的工装不仅要适用,而且必须确保安全,因此在选用本体的钢板时,要选好规格,并适当地增加安全系数。最终选用的油缸最大缸径为125 mm,在50 MPa时的推力为614 kN,选用的钢板材料为Q345,屈服强度为345 MPa。

工装本体的材料初选为厚度40 mm,宽度为600 mm,受力面积 S=40×600=24 000 mm2。

图7

在614 kN的作用下,板材受到的压强为P=F/S=614 000 N/24 000 mm2=26 MPa。远远小于钢材的屈服强度极限 345MPa,因此我们选用的母材规格可以保证安全性。另外在受力大的位置,我们还采用加焊三角筋及30mm厚的钢板,适当加大筋板尺寸,提高安全系数。

图8 工装整体液压系统图

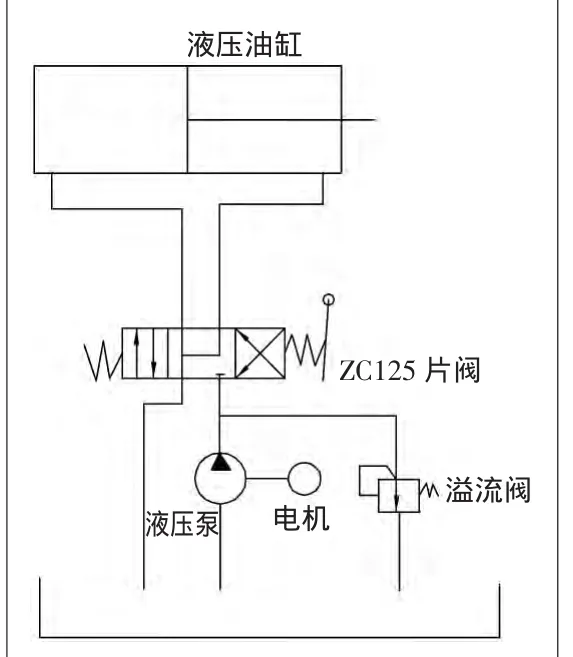

2.4 液压系统的设计

用车间在用的压力机液压泵作为动力源,68#液压油作为工作液体,φ125 mm油缸作为执行元件,以工厂在修支架上常用的ZC125片阀作为换向元件,并绘制了液压系统图(图8),方便以后的维护、修理工作。

用油缸作为动力源,可以更快捷地实现油缸的拆装,拆缸时无需行车起吊,装缸时无需用锤敲打,可直接用油缸将活塞杆压入缸筒内。

2.5 φ1 2 5缸径油缸的力学计算

25 MPa时,推力 F=P×S=25×3.14×62.52=386 563 N≈307 kN(25 MPa);

50 MPa时,推力:F=P×S=50×3.14×62.52=386 563 N≈614 kN(50 MPa)。

3 改进产生的效益

通过拆装工装的设计,大大地提高了油缸修理的效率,原来每人每天可以拆装2个掘进机油缸,采用新设计制造的工装拆装后,每人每天可以拆装6个,大大提高了劳动效率。而且消除了拆装过程中用行车拉活塞杆环节的安全隐患。

图9 φ125缸径油缸液压原理图

由于工装设计了废油收集装置,再无需处理地面废油,从而降低了工人的劳动强度,实现了环保作业。

拆装油缸过程中,都是用油缸作为动力,只需操纵一个片阀就可以,大大地降低了工人的劳动强度。

[1] 机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[2] 胡家秀.简明机械零件设计实用手册[M].北京:机械工业出版社,2007.