数字式高炮身管疵病探测仪的设计

张振友, 杨岐子, 于政庆, 张天文

(1.防空兵学院 弹炮一体系, 河南 郑州 450052; 2.防空兵学院 高炮系, 河南 郑州 450052;3.防空兵学院 基础部, 河南 郑州 450052;4.防空兵学院 科研部, 河南 郑州 450052)

数字式高炮身管疵病探测仪的设计

张振友1, 杨岐子2, 于政庆3, 张天文4

(1.防空兵学院 弹炮一体系, 河南 郑州 450052; 2.防空兵学院 高炮系, 河南 郑州 450052;3.防空兵学院 基础部, 河南 郑州 450052;4.防空兵学院 科研部, 河南 郑州 450052)

高炮射击时身管疵病会对火炮的射击精度和使用安全造成重大影响,应用光机电控制技术和CCD成像技术,结合炮膛结构特点设计了高炮身管疵病探测仪。该装置通过多摄像头组合,实现了360°全景成像,观察内膛表面形貌,对身管内膛表面进行定性及定量检测,具有疵病自动定位、疵病类型自动比对、大小自动测量等功能。系统可在驱动装置的驱动下沿着身管轴线移动,对炮膛表面疵病进行有效地识别和综合评定。

兵器科学与技术; 疵病; 探测; 高炮身管; CCD

0 引言

高炮射击时,身管不仅要承受高温高压火药燃气的冲刷和化学作用,还要承受高速运动弹丸的摩擦作用,由此产生的疵病多达十几种。随着身管射击弹数的累积,内膛烧蚀磨损量不断增加,会导致膛压下降,初速降低,弹丸在膛内运动时摆动,飞离炮口瞬间起始扰动增大,使射弹散布显著变大、命中概率降低。有些疵病如阳线断脱、烧蚀沟、龟裂、冲凹等,即使面积不大,当达到一定量时也会对身管的结构完整性、刚度和强度造成严重影响,如果不能及时准确地对疵病做出判断和处理,可能会导致炮弹卡滞或膛炸等现象的发生,对火炮的使用安全造成重大影响[1-3]。对疵病进行有效地识别和判定,是进行身管质量评估的基础。按照《GJB2977A—2006火炮静态检测方法》的规定[4],在部队实际使用和生产过程中应对身管内壁形貌的破坏情况进行定量测量,这对掌握火炮的精度、初速、射速、寿命等战术技术指标的变化和射击安全性进行评价具有重要的作用。目前,基层分队对高炮身管疵病检查主要通过光学窥膛镜依靠目测进行[5],仅能判断身管内是否有异物、锈蚀等明显的疵病,不能进行定量测量,自动化程度低,不易推广使用。

1 总体方案设计

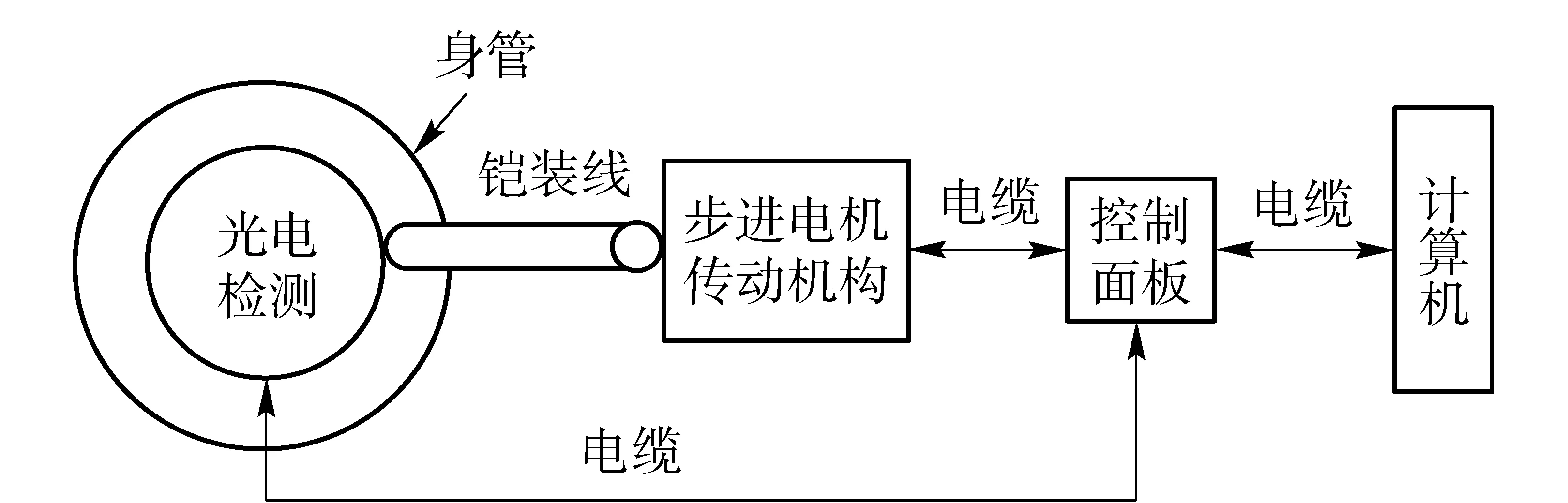

探测仪硬件主要由光电窥膛头、步进电机传动机构、主控单元等部分组成,如图1所示。软件程序基于Windows XP平台,利用面向对象的Visual C++语言进行模块化程序设计,主要由传动机构控制模块、图像采集模块、疵病测量模块、疵病库管理模块、疵病模糊识别模块、测量报告生成模块等组成。

图1 系统组成Fig.1 System structure

光电窥膛头用于完成光学信号的读取和光电转换,将炮膛表面形貌转换为图像信息,主要由内窥镜模组、定心机构和照明光源等组成。

步进电机传动机构用于推动光电窥膛头沿炮膛轴线方向前后运动,运动速度150~200 mm/min、运动位移范围0~3 m、位移分辨率为10 mm,由身管夹具、步进电机及其驱动控制电路和铠装线等组成。铠装线通过锥形接头与光电窥膛头连接,步进电机控制铠装线的运动方向和速率,实现光电窥膛头的轴向直线运动。由于铠装线的柔性和刚性适中、盘绕方便,可减小传动机构的尺寸,使探测仪具有很好的便携性。

主控单元主要由控制面板、图像采集卡、主控计算机等组成,用于实现光电窥膛头运动速度、位移的控制,具有图像显示、疵病类型的比对和大小测量,自动生成和打印检测报告等功能。

检测时,将传动机构固定在炮口前端,把光电窥膛头插入炮膛内,铠装线夹在主动和从动摩擦轮之间,系统工作原理如图2所示。通过控制面板或计算机软件控制步进电机的运动方向和速度,经过主、从摩擦轮驱动铠装线使光电窥膛头运动。

图2 系统工作原理框图Fig.2 Working principle block diagram of system

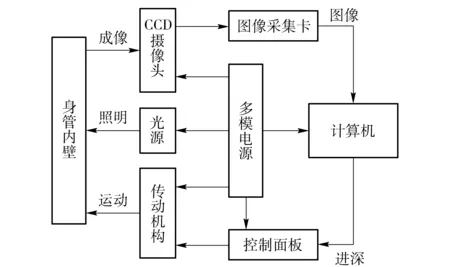

照明光源照亮炮膛内表面,被测面的反射光束经平面反射镜成像在CCD摄像机的光敏面上,将疵病的光学图像变换成视频信号,进行存储和抓拍。检测人员利用软件对可疑疵病进行标识和测量后,自动生成分项和综合检测报告。由于一路摄像头的视场有限,需对多路摄像头的视场进行合理拼接,实现360°全景成像。

2 光电窥膛头设计

光电窥膛头是检测系统的核心部件,用于采集炮膛表面影像,主要由CCD摄像头、定心机构、照明光源、窥膛组件、套筒组合等组成。由于身管内膛狭小、孔深且光照度不足,考虑到成像需有足够的清晰度和景深,设计光电窥膛头时将CCD摄像头、照明光源和45°反射棱镜组成的窥膛组件置于一套筒内,套筒通过锥状连接台前端螺纹连接于铠装线,随铠装线在炮膛内运动。为保证窥膛时光电测量头始终处于炮管轴心线上,还在套筒前后两端设计了定心机构。

2.1CCD摄像系统设计

2.1.1CCD摄像头的选择

系统选用适合于深孔探测的超小型内窥镜模组,其外形为圆柱体,直径7 mm,长23 mm. 采用1/5″CMOS CCD芯片,标准PAL制式视频信号输出,最高像素可达到420 000;每秒输出50帧,无拖尾现象,镜头视场为60°,镜头光圈为F2.8.

2.1.2CCD镜头安装方向设计

光电窥膛头沿身管轴线方向移动,受摄像头结构及电缆的制约,采用摄像头沿炮膛轴线方向安装,即对正前方成像,如图3所示。为在有限的成像区域内获取尽可能多的身管内壁有效信息,需要利用反射镜把照射到身管内壁上的光线反射到CCD上,将光轴方向由径向转为轴向,为结构设计提供了很大便利。

图3 光学系统结构示意图Fig.3 Structure diagram of optics system

2.1.3CCD摄像头视场拼接设计

一个CCD摄像头视场为60°,本系统采用多路CCD视场拼接技术,实现圆柱形身管360°全景成像。

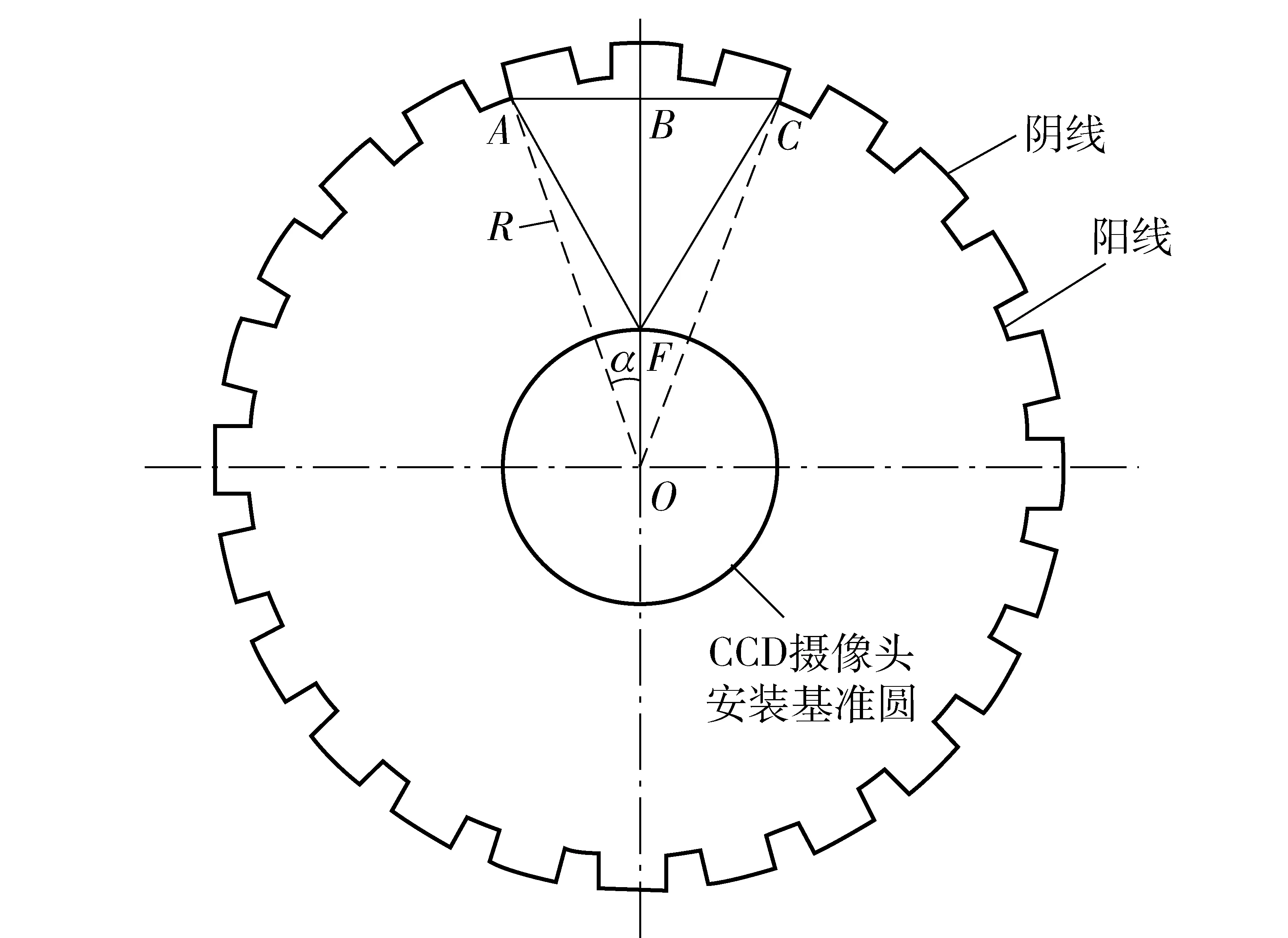

图4 摄像头视场计算Fig.4 Calculation of camera filed of view

炮膛横截面如图4所示,其中,O点为炮膛中心点,火炮口径为2R,即OA=R;F点为CCD摄像头焦点,CCD摄像头焦点距炮膛轴线距离r为2.5 mm,即OF=2.5 mm;视场角∠AFC为60°,设∠AOB=α.

由图4知:

OB=OF+FB.

(1)

在Rt△ABO中

AB=OAsinα,

(2)

OB=OAcosα.

(3)

在Rt△ABF中

FB=ABcot30°=OAsinαcot30°.

(4)

将(2)式、(3)式、(4)式带入(1)式得

OAcosα=OF+OAsinαcot30°.

(5)

(6)

对于25 mm、35 mm、37 mm和57 mm口径的高炮而言,按照(6)式计算得到2α分别为48.52°、51.81°、52.25°和54.79°,因此采用60°视场的摄像头时,为了能够全景成像,分别至少需要8个、7个、7个和7个摄像头。

由于存在机械加工误差和CCD视场畸变,很难保证每个摄像头相邻部分完全相切,因此本系统采用9个摄像头,分3层进行安装,使每个摄像头与相邻两侧的摄像头视场有一定的交叉,能保证在360°检测时不会有死角,摄像头的分布如图5所示。

图5 光电窥膛头摄像头分布图Fig.5 Camera distribution of photoelectric detector

图5(a)中的阴影部分是相邻2个摄像头视场的交叉部分,图5(b)、图5(c)、图5(d)分别是第1层、第2层、第3层摄像头的分布图,每层的3个摄像头都分布在以光电窥膛头的轴线为圆心的圆周上。

2.2照明光源设计

照明光源的功能是为CCD摄像头提供足够的照度,保证图像质量[3]。由于阴阳膛线的相互遮挡使其光路极为复杂,亮度不够则看不清楚,太亮则使图像一片白,为此本系统采用深孔照明技术,使用轴向和径向分布式光源。轴向采用6个大散射角、高亮度、纯白发光、冷光源LED组成照明光源均匀地布置在每个摄像头前端,沿轴向均匀分布,径向采用3个LED灯均匀布置在反射镜的四周,光线射向身管内壁,起到补光的作用。通过光线的散射和反射,不仅解决单个光源亮度不够的问题,而且避免了局部高亮的问题,实现均匀照明,保证摄像头采集的画面清晰,照度均匀。

2.3定心机构设计

定心机构的作用是在窥膛过程中,使光电窥膛头沿某一固定阴线前后运动,保持CCD摄像头物距不变,视场变化与膛线缠度变化一致,使摄像头视场与阳线(阴线)一一对应。定心机构位于光电窥膛头的前后两端,由铜质套环和万向滚珠组成,前端套环与光电窥膛头之间可以轴向转动,以适应膛线缠度的变化要求。在铜质套环上加工有三段圆弧状凸起,其径向尺寸与身管阴线直径相匹配,宽度与阴线宽度相匹配,凸起圆弧上嵌入万向滚珠,滚珠在工作时嵌入炮膛内壁阴线槽内,使光电窥膛头始终处于火炮身管的轴线上,保证测量的准确度。

3 软件设计

探测仪软件部分包括疵病库管理模块、疵病自动比对模块、疵病测量模块和测试报告生成模块,它具有运动控制、图像采集与回放、疵病测量、疵病库管理、自动生成测试报告等功能。

3.1疵病库管理模块

本系统采用Access数据库技术,分别建立系统疵病库和用户自定义疵病库。疵病库包含疵病编号、名称、特征码与疵病信息等字段,其中系统疵病库选取《GJB2977A—2006火炮静态检测方法》[4]中具有代表性的42种疵病。

3.2疵病自动比对模块

疵病自动比对模块主要是通过对抓拍的疵病图片进行几何变换、灰度处理、计算灰度平均值,获取当前图片的特征码,并自动与疵病库中的疵病特征码进行比对,确定疵病类型。

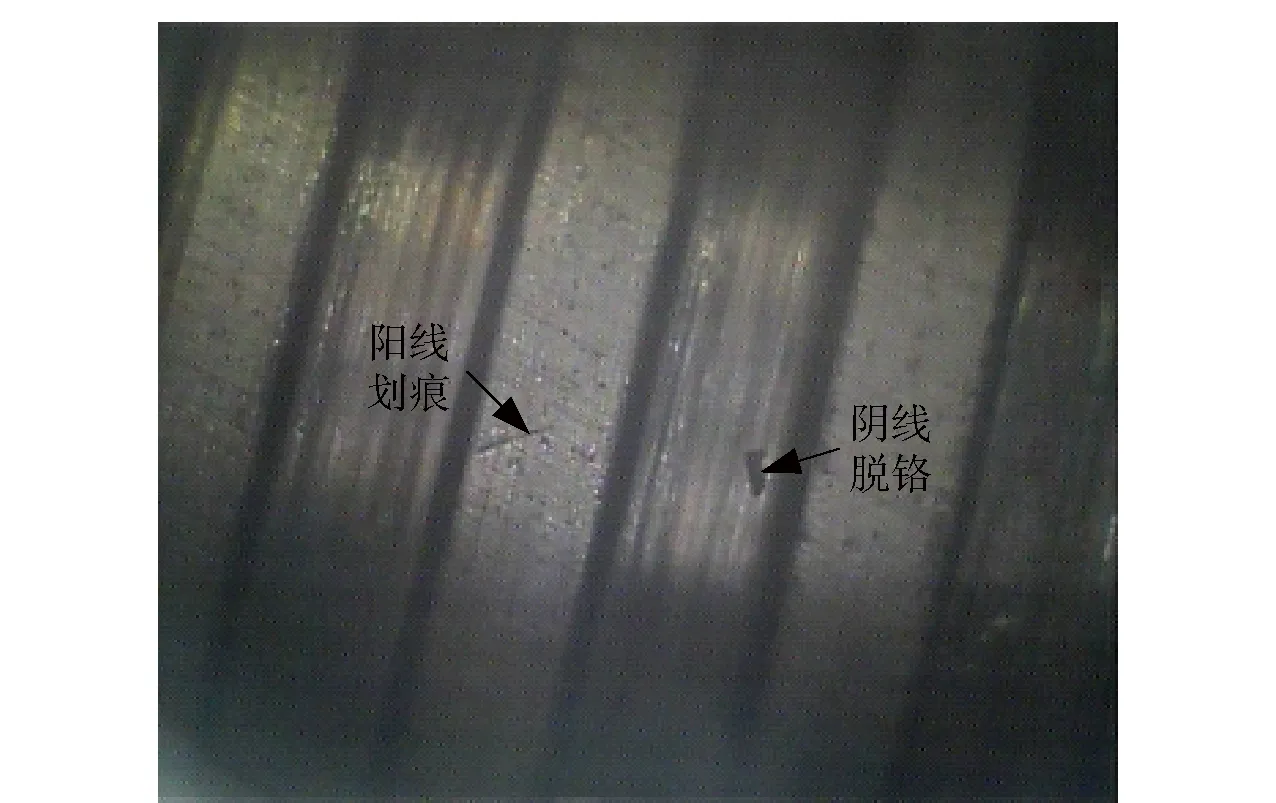

首先,对拍摄的原始图像进行几何校正,消除因摄取位置不同而造成的身管特征区域原始图像的非线性误差,然后经过均衡化和边缘锐化处理,得到最后供屏幕比对使用的图像[5-6],图6为疵病探测仪拍摄的身管内表面阳线划痕和阴线脱铬疵病的图像。其次,对预处理后的图像进行二值化,系统采用一种基于局部区域平均灰度的二值化算法,考虑遍历待处理图像的矩形区域,如果当前像素p的灰度大于该矩形区域的平均灰度,则p被二值化为1,否则p为0. 得到正确的二值化图像之后,经形态学处理去除噪声点,得到图像信息,经Hash算法变换,符合条件的在特征码序列中加入1,否则加入0,得到256位特征码。

图6 身管内表面疵病Fig.6 Flaws of inner surface of barrel

图6中划痕的特征码为0000000000000000000 00000000000000000000000000000000000000000000 00000000000000000000000000000000011100000000 00000111111111100010011111111111111011111111 11111111101111111111111110111111111111111111 11001111100011110001111111000111101111111110 01111111111111111,将该特征码与疵病库中划痕特征码按位依次进行比对,如果相同则计数器累加1,最后累加数除以256即为该疵病的相似度。图6中划痕与疵病库中划痕的相似度为36.3%,小于系统默认的60%,系统判定两幅图片不相似;如果相似度超过60%,则系统提示两幅图片为相似图片,并弹出疵病库中的相似疵病类型和信息的提示框,供检测人员使用。

3.3疵病测量模块

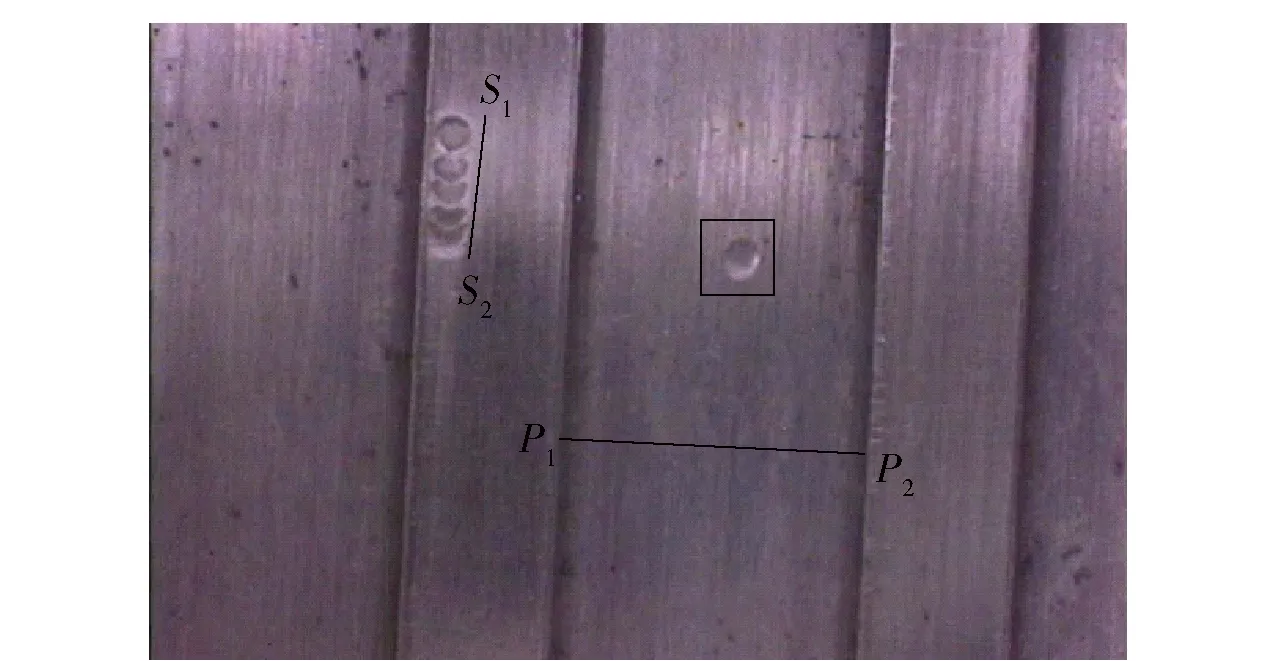

测量模块主要完成比例尺的确定、疵病长度和面积的测量。对于口径一定的身管而言,其阳线和阴线的宽度是已知的,因此,设计时采用比较测量法,在起始界面中,选择不同口径的高炮,系统自动调用与口径相应的阴线宽度值,通过鼠标获取阴线(图7所示)左边缘点坐标P1(x1,y1)和与之垂直的右边缘点坐标P2(x2,y2),计算两点之间长度及其所占的总像素数,就可计算并存储每个像元的长度当量,完成比例尺的换算。

图7 疵病测量Fig.7 Flaws detection

图7中有两处脱铬疵病,测量线性疵病长度时,按下鼠标左键,获取疵病起始点坐标S1(x3,y3),沿疵病位置从左至右拖动鼠标至疵病结束点后松开鼠标左键,获取终点坐标S2(x4,y4);测量疵病面积时,用同样方法沿矩形框对角线拖动鼠标,获取S1和S2坐标后,系统分别自动计算和显示疵病的长度、面积。

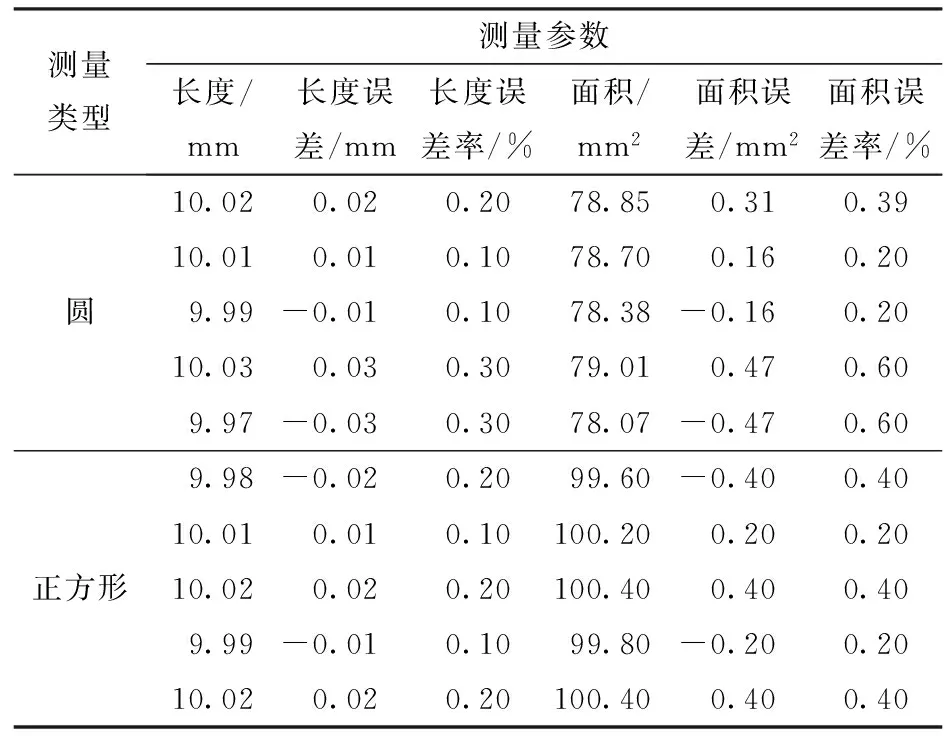

应用该系统对直径为10 mm圆形和长度为10 mm方形模拟疵病贴片进行疵病尺寸测量实验,实验结果如表1所示。

表1 疵病尺寸测量试验结果

实验结果表明,该疵病测量系统测量误差率小于1%,能够满足身管疵病的长度和面积测量精度的需要。

3.4测试报告生成模块

3.4.1分项报告

分项报告主要是将某一个疵病的大小、位置和影像等信息插入到Word文档中,自动比对或人工判断疵病类型、添加疵病特征描述,自动形成疵病检查结论并提供使用建议选项,供显示或打印。其中,使用建议由人工选择或输入。根据兵器操作教程中的有关规定,软件提供的维护保养建议选项主要有:1)炮膛内油污过多,需要汽油(煤油)或肥皂水清洗炮膛;2)炮膛内表面有火药残渣,需要继续擦拭;3)内膛表面锈蚀,需要木炭粉混合剂除锈;4)内膛表面有挂铜,需用除铜剂清洗炮膛;5)内膛表面有镀铬层剥落,加强维护和检查;6)导气塞有烧蚀或火药残渣,需拆卸并清洗;7)导气孔烧蚀严重,建议申请报废;8)阳线断裂长度超出范围,建议申请报废;9)内膛表面有明显裂纹,建议申请报废。

3.4.2综合检测报告

根据《GJB 5900—2006高炮身管寿命评定准则》[7]等资料要求,重点考虑单个和累计疵病面积、斑点直径和总数、裂纹长度、膛线断裂或剥落长度、导气孔直径等身管疵病特征值,利用软件对身管等级进行量化处理,实现身管质量的自动评定。

4 结论

本数字测量仪综合采用光机电等技术,实现窥膛组件在膛内的自动移动、定位和疵病大小的自动测量,能够定性、定量分析身管疵病的类型与特征;系统能够自动评定身管质量等级、提出维护保养建议,满足部队基层级维护保养的实际需要;该数字测量仪架设方便,智能化程度高,适合基层分队使用,具有较高的推广应用价值。

References)

[1]郑军,徐春光,肖定国,等.火炮身管内表面的综合测量系统研究[J].北京理工大学学报,2003,23(6):694-698.

ZHENG Jun, XU Chun-guang, XIAO Ding-guo, et al. A comprehensive measuring system for the inner surface of artillery[J].Transactions of Beijing Institute of Technology,2003,23(6):694-698. (in Chinese)

[2]陈永才,宋遒志,王建中.国内外火炮身管延寿技术研究进展[J].兵工学报,2006,27(2):331-334.

CHEN Yong-cai, SONG Qiu-zhi, WANG Jian-zhong.New technologies to extend the erosion life of gun barrel[J].Acta Armamemarii, 2006,27(2):331-334. (in Chinese)

[3]李莉,邱旭,马宏.炮管内膛型廓自动光电检测系统[J].仪器仪表学报, 2006,26(6):1544-1546.

LI Li, DI Xu, MA Hong. Research on the photoelectrical measuring system for detecting bore contour of the cannon barrel[J]. Chinese Journal of Scientific Instrument, 2006,26(6):1544-1546. (in Chinese)

[4]GJB 2977A—2006火炮静态检测方法[S].北京:中国人民解放军总装备部,2007:53-79.

GJB 2977A—2006Inspecting and measuring methods for static gun[S].Beijing: the PLA General Armanent Department,2007:53-79. (in Chinese)

[5]白庆本,韩兆福.基于CCD成像和计算机图像处理技术的火炮内膛自动检测[J].计算机测量与控制,2002,10(2):124-126.

BAI Qing-ben, HAN Zhao-fu. Automatic detection of cannon’s chamber based on CCD imaging and computer image processing technique [J].Computer Measurement & Control,2002,10(2):124-126. (in Chinese)

[6]阮秋琪.数字图像处理学[M].北京:电子工业出版社,2001:204-208.

RUN Qiu-qi, Digital image processing method[M].Beijing: Publishing House of Electronics Industry, 2001:204-208. (in Chinese)

[7]GJB 5900—2006高炮身管寿命评定准则[S].北京:国防科学技术工业委员会发布,2006:2-3.

GJB 5900—2006 Assessment criterion for barrel life of anti-aircraft gun[S].Beijing: Commission of Science,Technology and Industry for National Defense,2006:2-3. (in Chinese)

Research on Digital Detector for Detecting the Flaws of Anti-aircraft Artillery Barrel

ZHANG Zhen-you1, YANG Qi-zi2, YU Zheng-qing3, ZHANG Tian-wen4

(1.Department of Missile-Gun Integrated, Air Defense Forces Academy, Zhengzhou 450052, Henan, China; 2.Department of Artillery, Air Defense Forces Academy, Zhengzhou 450052, Henan, China; 3.Department of Basic Courses, Air Defense Forces Academy, Zhengzhou 450052, Henan, China; 4.Department of Scientific Research, Air Defense Forces Academy, Zhengzhou 450052,Henan,China)

The flaws of barrel of anti-aircraft artillery may influence the accuracy of launching and safety of use during launching. A device of detecting the flaws of artillery barrel is designed using optical-electron-mechanical control technology and CCD imaging technology based on the structure of bore. This device is used to investigate the surface appearance of inner bore through 360 ° panoramic imaging, thereby examining the surface of inner bore qualitatively and quantitatively. It has the functions to position the flaws, compare the types of flaws and measure the sizes of flaws on barrel automatically. The system can be driven to move along the barrel axis, thereby effectively identifying the flaws on bore and making a comprehensive assessment.

ordnance science and technology; flaw; detecting; anti-aircraft artillery barrel; CCD

2014-06-04

张振友(1965—),男,教授,硕士生导师。E-mail:yqz196210@163.com

TJ35

A

1000-1093(2015)04-0590-05

10.3969/j.issn.1000-1093.2015.04.003