基于变形能的粘弹性薄阻尼层结构阻尼特性分析

孙宝, 孙大刚, 宋勇, 李占龙, 王军

(1.太原科技大学 机械工程学院, 山西 太原 030024;2.西安理工大学 机械与精密仪器工程学院, 陕西 西安 710048)

基于变形能的粘弹性薄阻尼层结构阻尼特性分析

孙宝1, 孙大刚1, 宋勇1, 李占龙2, 王军1

(1.太原科技大学 机械工程学院, 山西 太原 030024;2.西安理工大学 机械与精密仪器工程学院, 陕西 西安 710048)

为了研究多弹性层约束阻尼结构的阻尼性能,将变形能原理应用于粘弹性薄阻尼层约束阻尼结构阻尼特性分析中,在一种薄阻尼层结构基础上,给出了一种求解结构损耗因子的理论方法,获得了结构损耗因子与材料损耗因子、阻尼结构剪切参数、刚度参数的耦联关系。引入该理论,对层间厚度、相关阻尼参数进行了优化分析。针对两个应用实例,通过有限元模态应变能法对比表明,变形能理论法计算结果与有限元法实验结果比较一致,验证了该理论方法的合理性。为研究多弹性层约束阻尼结构损耗因子的计算、机械产品的设计及结构改进等问题提供了一定的理论参考。

机械学; 薄阻尼层; 损耗因子; 变形能原理; 参数分析

0 引言

随着兵器工业的日益发展,以及环境保护、节能降噪等领域要求标准的提高,兵工产品中许多振动、冲击与噪声的控制越来越成为一个复杂而迫切的问题。阻尼减振降噪技术是目前使用比较广泛的一种对振动加以控制的方法。该技术充分利用阻尼耗能的原理,在测量、工艺、设计等各种技术问题上发挥阻尼在减振、降噪中的作用,以提高机械结构的抗振性,降低机械产品的噪声,增强机械与机械系统的动态稳定性[1]。粘弹性材料约束阻尼结构增大了结构的损耗因子,避免了强度、刚度的损失,可以起到高效振动响应控制与结构承载功能一体化的作用。研究它对能量的耗散性能自然成为目前兵工领域中一类比较重要的问题[2]。

目前国内外针对阻尼结构损耗因子的研究主要分为解析法与数值法。解析法包括:复刚度法、模态分析法等。数值法主要包括有限元方法,具体有:复特征值法、模态应变能法、有限单元法等。工程应用中对约束阻尼结构的研究较多采用了有限元法[3-11]。文献[3]采用复特征值法在阻尼状态下求解运动方程,得到的特征值与特征向量均为复数,计算复杂性极高,同时对于一个具体的粘弹性材料,不具备推导其经典方程所需要的动态应力与应变特性。相比复特征值法,文献[4]通过有限元模态分析找出阻尼结构的模态参数,在有限元模型中给出了每个单元的应变能,避免了大量的多特征值的计算。虽然该方法具有较高的精确性,能满足一些工程的需要。但该方法属于强制解耦的过程,将运动方程中的非对角元素加以忽略,往往使得计算结果比精确解偏小。在工程问题中,多数采用了复合单元法,文献[5]利用该方法研究了粘弹性阻尼减振技术在导弹隔冲击结构中的应用。文献[6]利用有限元软件,应用该方法研究了复合材料约束阻尼结构的参数优化设计问题。这种方法随着结构层数的增多,有限元模型规模骤增,计算耗费多,而且阻尼胶膜厚度较小,体单元模拟时单元形状误差偏大,并不利于阻尼结构参数的优化设计。文献[7]提出了一种基于分层离散理论的有限单元法并且用于复杂多层阻尼结构的动态特性和损耗因子的预测,与传统的复合单元法相比,该方法计算耗费明显降低,但实验测定受到摩擦阻尼、边界条件理想化、数据处理等因素的影响,而且随着模态的增加,实验误差也比较明显。

综上所述,有限元法虽然快速、简单,但需要编程、建模等工作,由于受到结构总刚度矩阵规模的影响,在利用有限元软件进行分析时,计算耗费庞大,例如文献[7]中对固支梁损耗因子的计算问题,利用复合单元法建模,若采用75个板元,50个体单元和104个多点的约束单元,结构整体的刚度矩阵的维数将达到720,且随着层数的增加,计算复杂性、耗费将更为庞大。对于多层约束阻尼结构,材料具有沿厚度方向的不连续性,多层间刚度的不均匀性以及粘弹性阻尼机理的复杂性等特点。目前对该类结构的理论分析方法仍不成熟,在很大程度上限制了其在兵工、机械工程等领域中的有效应用。

本文基于变形能原理,针对一种薄阻尼层约束阻尼结构,分析计算了两弹性层约束阻尼结构的结构损耗因子。变形能法能直观、明确地反映结构损耗因子对消振能力的影响作用。经过分析,得到了损耗因子与各阻尼参数间的耦联关系,为约束阻尼结构的正确设计、阻尼参数的优化分析提供一种思路。

1 结构损耗因子的分析计算

1.1变形能原理

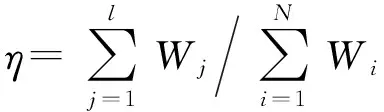

损耗因子η表示结构耗散能和总的弹性变形能的比值。

(1)

η最直接最明确地表现了阻尼和消振作用的密切联系,概念清楚,数学表达式简洁,尤其对于几种阻尼耗能方式渗合在一起的复杂结构,只要做能量分析,就可以得到确切的计算结果。

对于一个约束阻尼结构,变形能包括拉伸变形能We、弯曲变形能Wf、阻尼层弹性剪切变形能Ws三部分。考虑阻尼层拉伸变形的影响和基层、约束层的材料阻尼,结构总的耗散能量Wd为

Wd=α(We+Wf)+βWs,

(2)

式中:α为耗能结构的拉伸损耗因子;β为耗能结构的剪切损耗因子。

对于基层和约束层,当发生弯曲时,其界面上既有弯矩,又有剪力,所以在截面上既存在正应力,又存在剪应力。当弹性层为金属结构时,忽略剪切应变,此时,约束阻尼结构总的变形能W为

W=We+Wf+Ws.

(3)

若仅考虑阻尼附加结构的横向弯曲振动,那么,对任何附加阻尼结构的结构损耗因子η均可表示为

(4)

从(4)式可以看出,结构耗散能量Wd的提高,将有利于提高约束阻尼结构的损耗因子η. 本文的目的正是针对粘弹性相关材料的阻尼参数,对于一种薄阻尼层约束阻尼结构,合理优化层间厚度,提高结构耗散能量Wd,以使结构损耗因子η可以达到最大。

1.2结构损耗因子的分析计算

分析中采用文献[1]中Kerwin的理论假设:

1)以弹性组合夹层板为计算对象,板的边界条件为两端简支;

2)阻尼层和弹性层作相同曲率的弯曲振动,并忽略相对伸长;

3)结构耗能利用弯曲波全波长上的平均耗能来衡量;

4)对于厚度不同的弹性层,所有组合层也具备完全相同的振动模态;

5)在弹性梁的全部面积上均有附加的阻尼层,且仅计入阻尼层的剪切耗能。

6)阻尼层较软,忽略阻尼层中平行于Oxy平面的应力,即假定σx=σy=τxy=0;

7)仅考虑对称变形,所以在阻尼层中z方向应变和应力分量很小,可以忽略;

8)各层之间理想结合,无相对滑动。

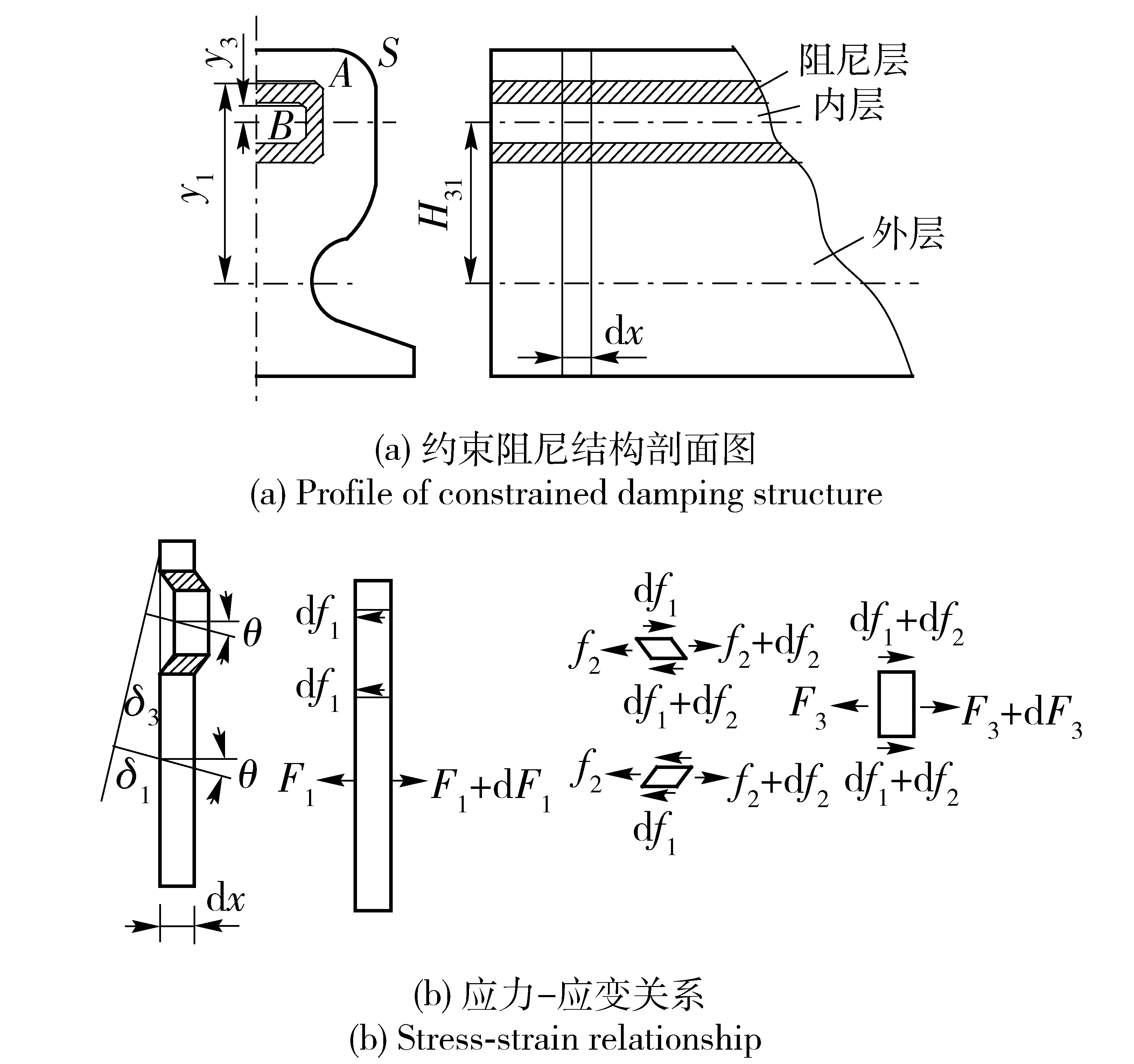

采取如图1所示的一般约束阻尼结构形式。外层1是需要消振的任意结构,内层3是收到外层1包容的约束结构,阻尼层2处于内、外层之间。

图1 约束阻尼结构应力- 应变关系Fig.1 Stress-strain relationship of constrained damping structure

假设3个结构件不发生扭曲的动态变形,也不产生交界面的滑动。当结构发生弯曲振动时,忽略外层1和约束层3的剪切变形能,对于这种3层结构,可按(5)式计算结构损耗因子η.

(5)

式中:p为波数;K′为单位长度复拉伸刚度的实部;A2为第2个子结构的横截面积;B′为复弯曲刚度的实部;G′2为复剪切模量的实部;R为谐和变化系数。

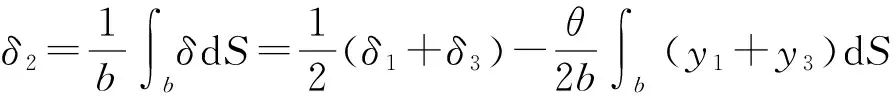

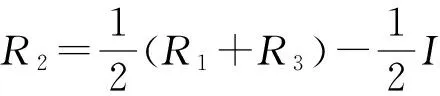

利用轴向拉力的平衡方程以及剪切应变的关系式,可求得R1、R2、R3的关系式:

K′1R1+K′2R2+K′3R3=0.

(6)

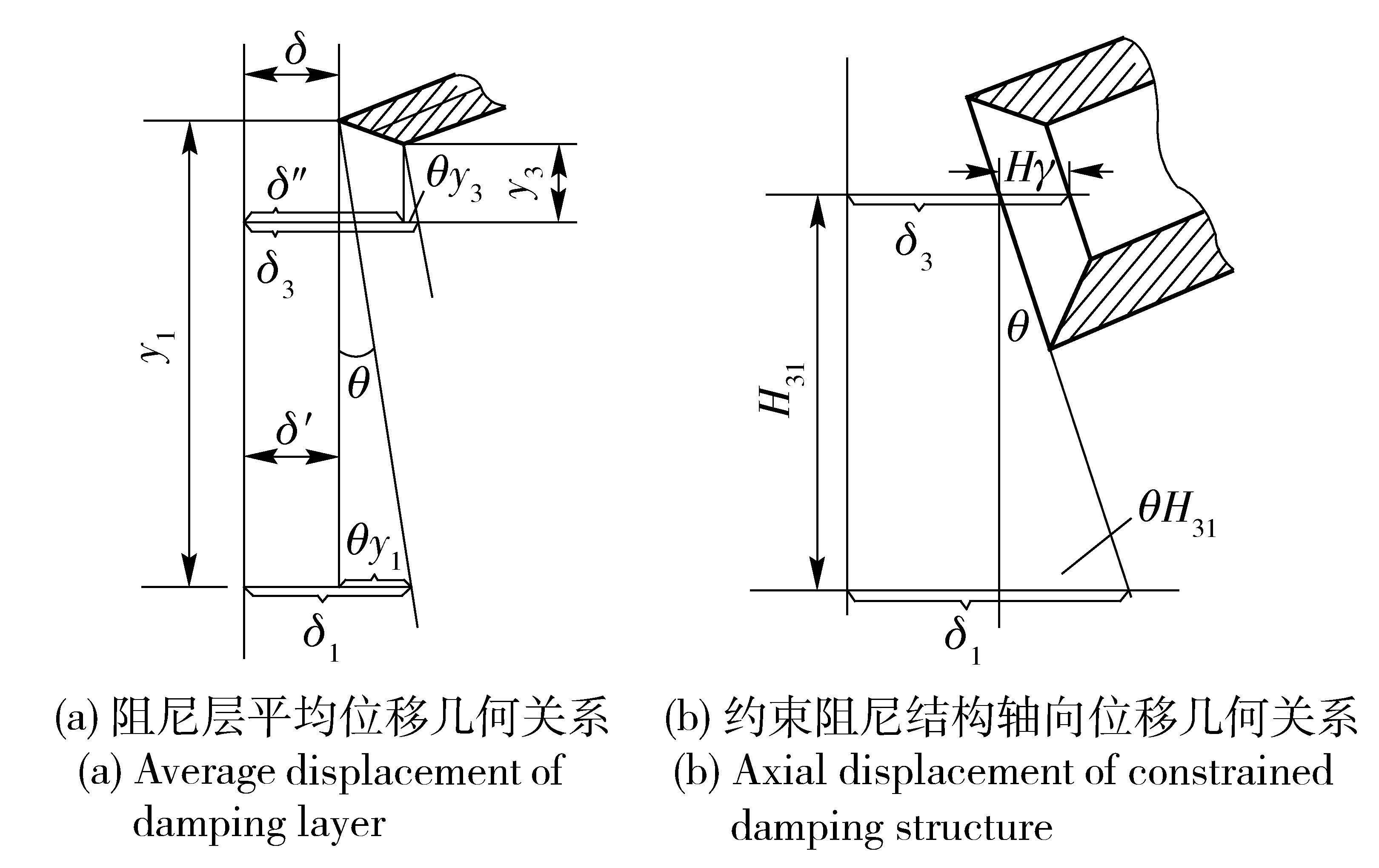

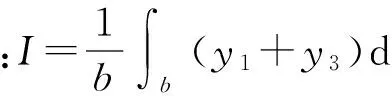

为了得到位移平衡方程式,在阻尼层的任意特定位置(图1(a)中的截面AB)上求平均位移,从图2(a)的几何关系可知:

图2 位移之间的几何关系Fig.2 Displacement geometric relationship

(7)

式中:θ为弯曲变形的角位移;δ1、δ3为构件内层、外层重心的中心轴向位移。

将阻尼层环线S(图1(a)所示)上的各点位移δ在全长b上取平均值,则

(8)

式中:y1、y3分别为A、B点到构件内层、外层重心的距离。

又由于δn=θRn,n=1,2,3,代入(8)式,可得

(9)

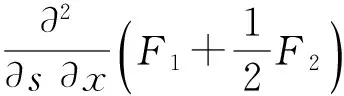

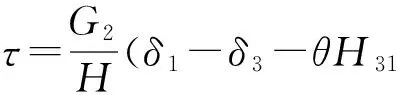

下面通过剪力平衡来得到第3个方程式。按照图1作用于阻尼层的平均剪应力τ为

(10)

式中:Fn为作用于第n个结构件上的轴向力;fn为单位长度的力,fn=Fn/b.

由图2(b)所示,剪切应变和结构件内层、外层的轴向位移δ1、δ3之间的几何关系为

δ1-θH31=δ3-Hγ2.

(11)

由于τ=G2γ2,将(11)式代入,得

(12)

进一步计算,并加以改写得

(13)

联立(6)式、(9)式及(13)式,便可求得3个未知数Rn(n=1,2,3).

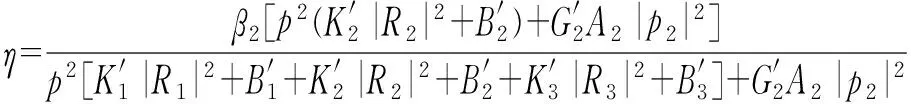

经过合理的假设,(5)式可改写为

(14)

在实际结构中,由于阻尼层刚度相比内层、外层很低,即

K′1≫|K′2|,K′3≫|K′2|.

经过合理的简化、整理,(14)式可变为

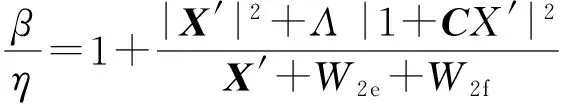

(15)

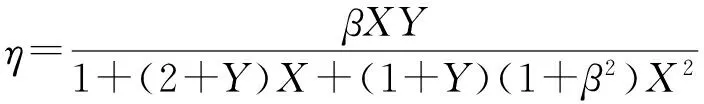

对于阻尼层结构,X′、W2e、W2f分别代表剪切变形能、拉伸变形能及弯曲变形能,进一步简化整理,W2e、W2f可忽略不计,将Λ=1/Y代入(15)式,最后可求得结构损耗因子η:

(16)

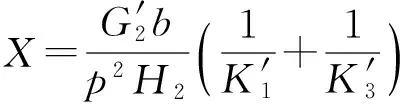

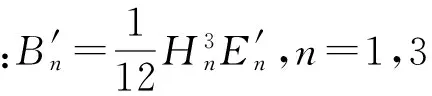

式中:

(17)

(18)

可见,对于一个约束阻尼结构,利用变形能法求得的结构损耗因子η取决于材料损耗因子β、剪切参数X及刚度参数Y三方面因素。下面就相关阻尼参数的合理选择对阻尼性能的影响作出分析。

2 阻尼性能分析

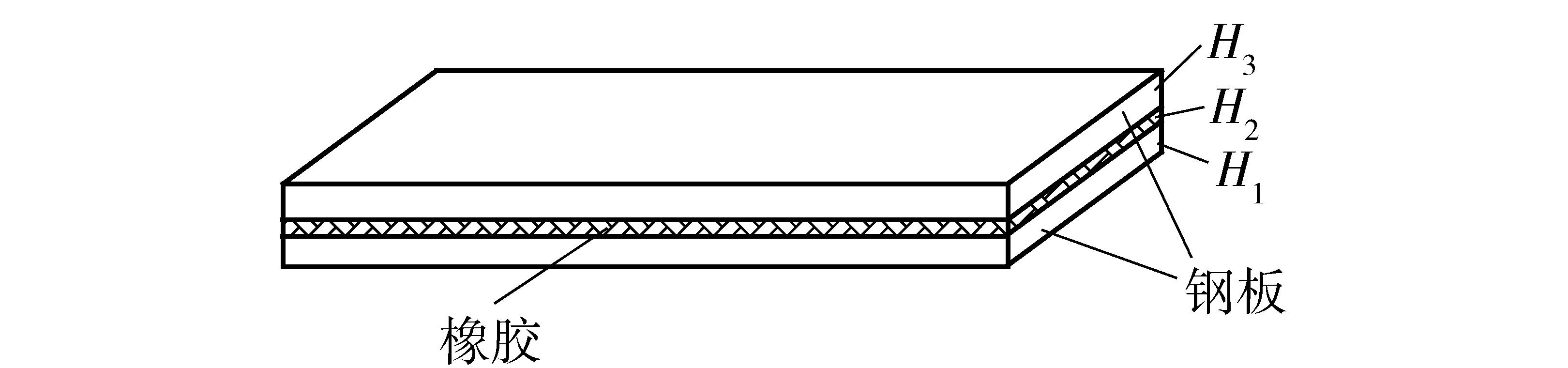

层间厚度的控制是阻尼减振优化设计中的主要方面,也是影响阻尼减振耗散性能的主要约束条件之一。下面就一种典型的两弹性层薄阻尼层结构,如图3所示,在相关结构、材料参数下研究层间厚度对粘弹性约束阻尼结构动态力学性能的影响。

图3 薄阻尼层约束阻尼结构Fig.3 Constrained damping structure of thin damping layer

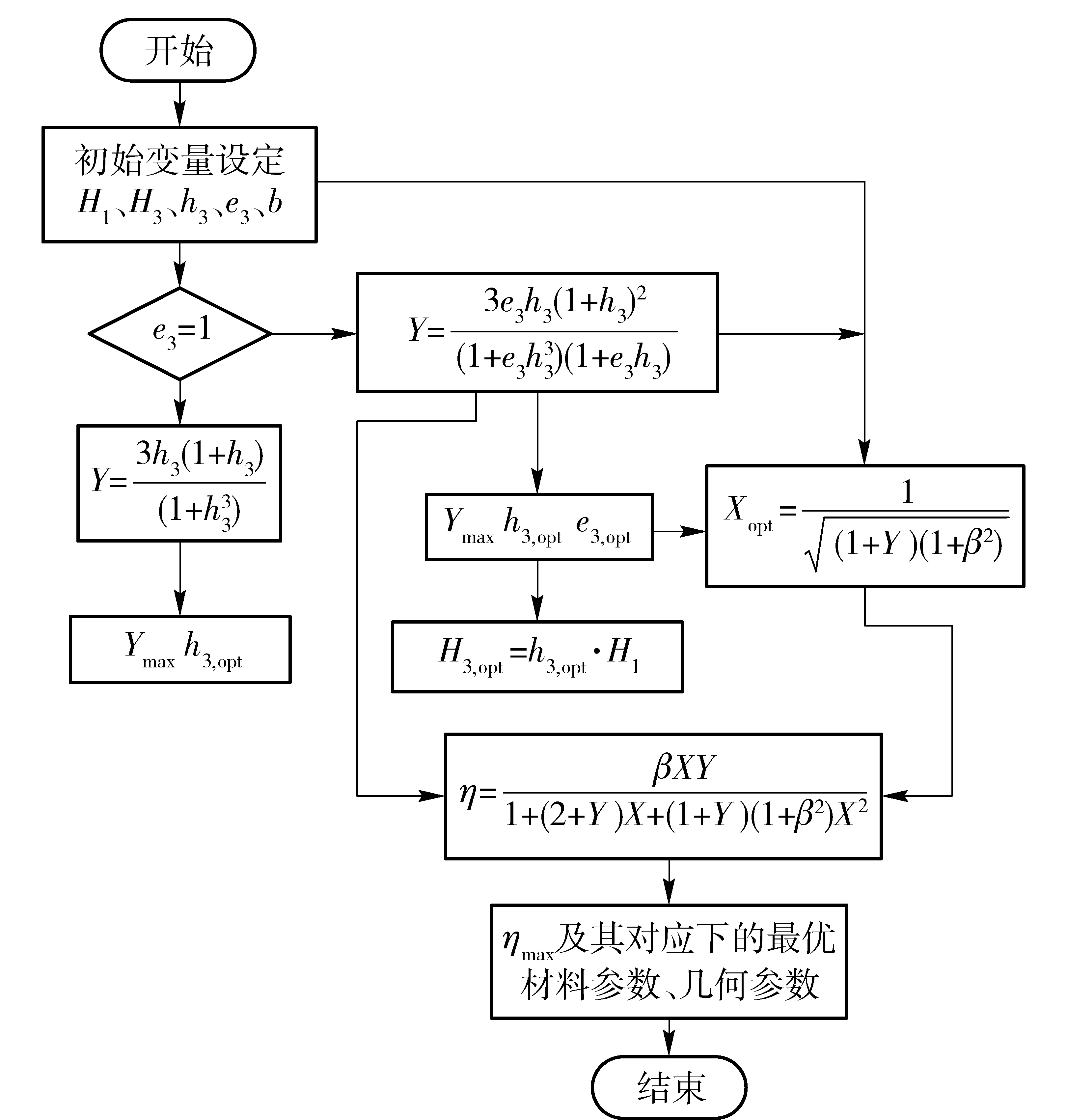

首先给出上述结构损耗因子的计算框图(见图4),从中可以分析得到当结构损耗因子η=ηmax时,所对应的剪切参数X=Xopt,刚度参数Y=Ymax以及相关阻尼参数、层间厚度的最优值。

图4 薄阻尼层结构损耗因子的计算框图Fig.4 The calculation block diagram of thin layer damping structure loss factor

2.1刚度参数Y分析

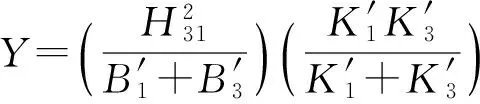

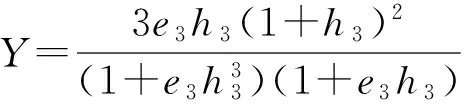

由(18)式已知

(19)

对于薄阻尼层结构,h2≪1,令h2=0,此时得到刚度参数Y为

(20)

特殊地若约束层结构外层、内层取相同的材料,即E′3=E′1或e3=1,则

(21)

将(21)式对h3求导,并求极值,很容易可得当h3=1时Y有极大值Ymax,将h3=1代入(21)式,Ymax=3. 对于(20)式,采取同样求极值的办法可得到相应Y=Ymax时对应h3=h3,opt. 图5给出了当e3分别等于0.01、0.125、1、10、100时,Y与h3的函数曲线,从图中可以看出刚度参数Y与约束层厚度比h3的变化规律,进而体现了约束层厚度对刚度参数Y的影响。

图5 Y与h3的函数关系曲线Fig.5 Function relation between Y and h3

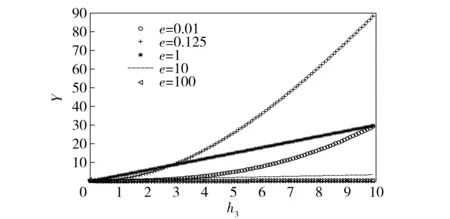

2.2剪切参数X分析

对于(16)式,当给定一组不同的β及Y,此时结构损耗因子η与剪切参数X的关系为

(22)

(23)

所以,由(23)式与(17)式联系起来可以看出,当给定阻尼材料的G′2值,结构外层、内层的几何尺寸与材料,在一定的激励频率f下,为了得到最大的结构损耗因子ηmax,要按(23)式优化X,使得剪切参数最优值X=Xopt. 下面给出X关于约束层厚度比h3的优化曲线,如图6所示。

图6 Xopt与h3的函数曲线Fig.6 Function relation between Xopt and h3

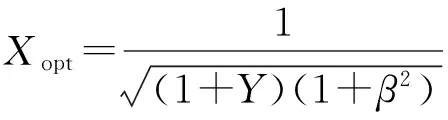

将(23)式代入(16)式,得到ηmax:

(24)

由(24)式,当X=Xopt时,在β一定时,ηmax是Y的函数,且ηmax随Y的增加而增加。但随着几何尺寸的变化,例如无限制增加约束层的厚度,并不能使Y值持续增加。所以,很有必要对约束层厚度加以优化。

2.3约束层厚度的优化

由以上分析,若与刚度参数Ymax相对应的h3,opt求得,此时两个约束层的最优厚度关系为

H3,opt=h3,optH1.

(25)

下面给出刚度参数η关于约束层厚度比h3的优化曲线,可以直观地看出约束层厚度对损耗因子的影响作用,如图7所示。

图7 η与h3的函数曲线Fig.7 Function relation between η and h3

由以上分析,特殊地,若约束层结构外层、内层材料相同,则H3,opt=H1. 当厚度相等时,此时的约束阻尼结构将有最好的耗散性能,所以在工程实际设计中,往往可以设计为一种对称的约束阻尼结构,以获得较大的结构损耗因子η.

2.4损耗因子关于β、X、Y的三维效果图

由(22)式作出了当β分别为0.2、1、1.4、2时,η关于X与Y的优化图(见图8)。可直观看出η与X、Y的变化规律。

图8 η关于X、Y的优化图Fig.8 Optimal diagram of η relative to X,Y

3 有限元验证

3.1算例

板的几何尺寸:长为213 mm,宽为127 mm,基层和基层厚度均为2.0 mm,阻尼层厚度为0.5 mm. 约束层和基层均采用铝,材料性能参数:弹性模量为72 GPa,密度为2.7 g/cm3,泊松比为0.33. 阻尼层材料为ZN-1,密度为0.98 g/cm3,剪切模量为1.4 MPa,材料损耗因子η=1.20.

算例1采用两端部固支矩形截面阻尼夹层结构,总层数为3层。应用有限元进行建模时,阻尼层采用Hex 8六面体单元,弹性层采用CQuad 4板单元。为了确保层间位移的协调,本文定义了板单元节点与对应实体单元节点间的多点约束单元(Rbe 2),有限元模型示意图如图9所示。

图9 阻尼夹层结构有限元模型Fig.9 Damped sandwich structural finite element model

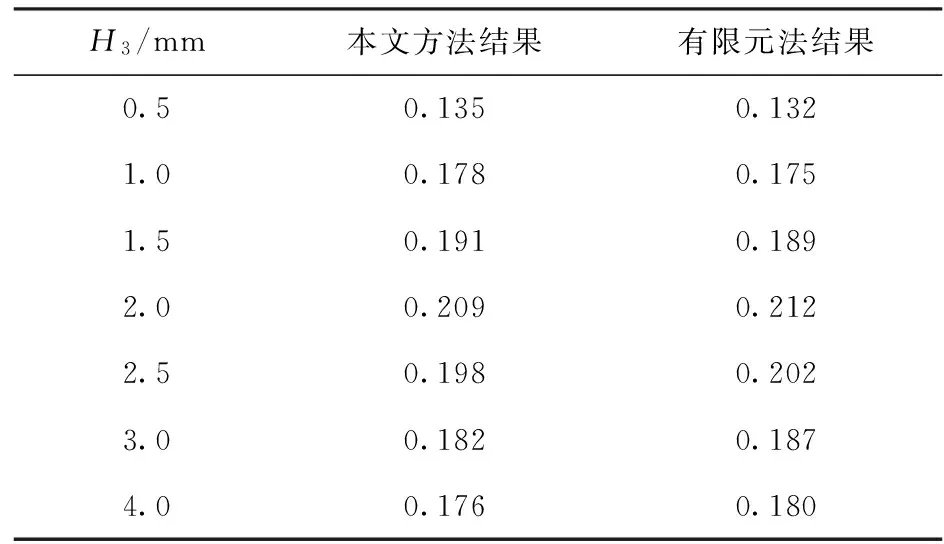

表1给出了当约束层厚度H3变化时,采用本文的变形能法与有限元方法对结构损耗因子的计算结果。

对比结果表明,约束层厚度为2.0 mm时,结构为一种对称的约束阻尼结构,此时的损耗因子最大,理论计算与有限元法计算结果比较接近。验证了本文理论方法的合理性。误差产生的原因及实验结果普遍比理论计算结果大的原因可能是在理论分析计算时并没有充分考虑到结构约束处的摩擦阻尼;当约束层厚度发生变化时,也会影响阻尼材料的相关物理性质。

3.2算例2

本文引述文献[7]关于边界条件影响的结论:边界条件的变化并不影响结构的最大模态损耗因子ηmax,但会导致当结构出现最大模态损耗因子ηmax的频率fmax移动。根据此观点,在上述介绍的理论假设前提下,利用本文提出的变形能理论方法进行计算。算例如下:

表1 不同约束层厚度下的结构损耗因子η

选用Johnson给出的一个算例 ,0.304 8 m×0.348 0 m的各向同性的四边简支夹层板结构,基层与约束层厚度均为0.762 mm,弹性模量均为E=68.9 GPa,泊松比均为μ=0.30,密度均为ρf=2 740 g/cm3. 阻尼层厚度为0.254 mm,剪切模量为0.896 MPa、泊松比均为μ=0.49,密度为ρc=999 g/cm3. 损耗因子η=0.50.

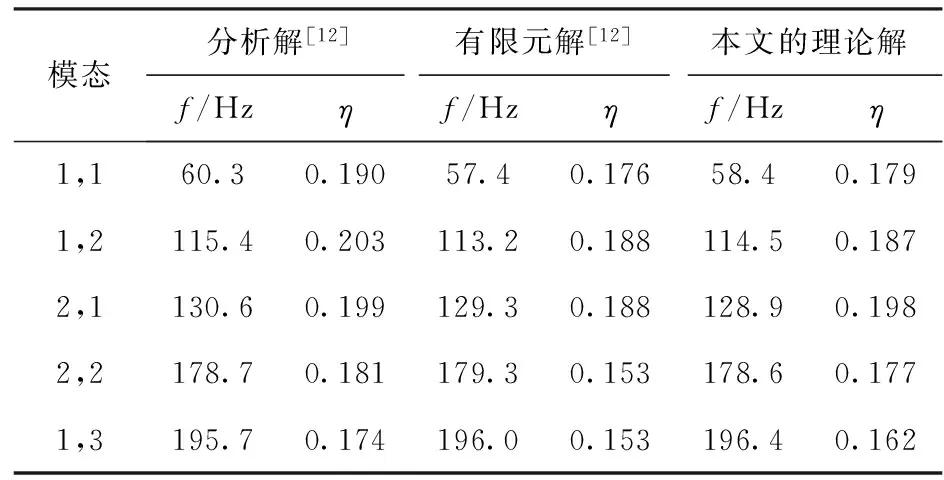

表2给出了利用本文理论方法与有限元模态应变能法对该结构损耗因子和固有频率的计算结果。利用Ansys软件进行模态分析,计算得到模态损耗因子。分析模型为三维实体,单元为SOLID45. 实体单元具有8个节点,每个节点具有3个自由度,分别是x,y,z的平动自由度,输入的材料特性为各向同性。在实际中,经常从质量角度或者实际应用的层面出发,以阻尼带的形式进行局部阻尼的处理,采用变形能理论加以分析。

表2 本文结果与Ansys计算结果的比较

对比表明,理论计算结果与Ansys分析结果还是比较接近的,误差均小于5%. 说明本文方法能满足工程设计的要求,也验证了本文方法的正确性。分析两种方法存在误差的主要原因可能是由于在有限元计算时对阻尼层既考虑了剪切效应,又考虑了挤压效应,而本文变形能法采用Kerwin的复刚度法假设理论却只考虑了阻尼层的剪切效应。

4 结论

1)基于变形能原理,针对粘弹性薄阻尼层结构给出一种结构损耗因子的理论计算方法,并分析了约束层厚度的变化对阻尼性能的影响。

2)将本文建立的变形能法与有限元法应用于两个具体的薄阻尼层约束阻尼结构损耗因子的计算中,对比结果表明变形能法具有较高的计算精度。

3)本文所采用的变形能法,概念清晰,不仅可应用于具有两弹性层的粘弹性薄阻尼层结构中,也可推广至更为复杂的薄阻尼多层约束阻尼结构中,具有一定的理论参考价值。

References)

[1]戴德沛. 阻尼减振降噪技术[M].西安:西安交通大学,1986.

DAI De-pei. Damping technology in reduction for vibration and noise[M]. Xi’an: Xi’an Jiaotong University Press,1986. (in Chinese)

[2]桂洪斌,赵德有,郑云龙.粘弹性阻尼层结构动力学问题有限元综述[J]. 振动与冲击, 2001, 20(1):44-47.

GUI Hong-bin, ZHAO De-you, ZHENG Yun-long. A review finite element method analyzing dynamic problem of structure with viscoelastic damped layer[J]. Jounal of Vibration and Shock, 2001,20(1):44-47. (in Chinese)

[3]王正兴,代会军. 粘弹性阻尼材料在板结构中的优化计算[J].噪声与振动控制, 2000, 18(6):21-30.

WANG Zheng-xing, DAI Hui-jun. An optimized computation for damping elastic plank structure[J]. Noise and Vibration Control,2000,18(6):21-30. (in Chinese)

[4]申颜利,杨庆山,田玉基.模态应变能方法精确性和适用性研究[J].工程力学,2008,25(6):18-21.

SHEN Yan-li,YANG Qing-shan, TIAN Yu-ji.Study of accuracy and applicability of modal strain enegy method[J]. Engineering Mechanics, 2008,25(6):18-21. (in Chinese)

[5]任怀宇. 粘弹性阻尼减振在导弹隔冲击结构中的应用 [J]. 宇航学报, 2007,28(6):1494-1499.

REN Huai-yu. The application of viscoelastic damping vibration suppression for shock isolation structure of multistage missile[J]. Journal of Astronautics,2007,28(6):1494-1499. (in Chinese)

[6]Yamaguchi T, Kurosawa Y, Enomoto H. Damping vibration analysis using finite element method with approximated with approximated model damping for automotive double walls with a porous marerial[J]. Journal of Sound and Vibration,2009,325(1/2):436-450.

[7]徐超, 张醒.多粘弹性胶膜夹层约束阻尼梁损耗因子分析[J].宇航学报,2009,30(2):458-462.XU Chao,ZHANG Xing. Modal loss factor analysis for sandwich beams embedded with multiple viscoelastic damping thin layers[J].Journal of Astronautics,2009,30(2):458-462. (in Chinese)

[8]Mehata C R,Tewari V K. Damping characteristics of seat cushion materials for tractor ride comfort[J].Journal of Terramchanics,2010,47(6):401-406.

[9]Zhang S H, Ceng H L. A study on the damping characteristics of laminated composites with integral viscoelastic layers[J].Composite Structures, 2006,74:63-69.

[10]Jean-marie B, Youssef S. Damping analysis of unidirectional glass fiber compersite with interleaved viscoelastic layers experimental investigation and discussion[J].Journal of Composite Material, 2006,21:1911-1932.

[11]郭中泽,罗景润,陈裕泽.约束阻尼结构的模态损耗因子计算的一种修正方法[J].兵工学报,2006,27(6):1064-1067.

GUO Zhong-ze,LUO Jing-run,CHEN Yu-ze.An improved method of predicting the modal loss factors of constrained damping structure[J].Acta Armamentarii, 2006,27(6):1064-1067. (in Chinese)

[12]Johnson C D, Kienholz D A. Finite element prediction of damping in structures with constrained vicoelastic layers[J]. AIAA Journal, 1982, 20(9):1284-1290.

Damping Characteristics Analysis of Viscoelatic Thin Damping Layer Structure Based on Deformation Energy Method

SUN Bao1, SUN Da-gang1, SONG Yong1, LI Zhan-long2, WANG Jun1

(1.School of Applied Science, Taiyuan University of Science and Technology, Taiyuan 030024, Shanxi, China; 2.Mechanical Instrumental Engineering College, Xi’an University of Technology, Xi’an 710048, Shaanxi, China)

In order to study the damping characteristics of constrained damping structure with multiple elastic layers, a calculation method of a constrained damping structure loss factor is set up based on the principle of deformation energy. And the coupling relation among structure loss factor, material loss factor, shear parameter of damping structure and stiffness parameter is got. The proposed method is introduced into the optimization analysis of the interlayer thickness, structure and related material damping parameter. The finite element modal strain energy method is used to compare two practical examples. The comparative result shows that the calculated results of the theoretical method is in agreement with the experimental results obtained by finite element method.

mechanics; thin damping layer; loss factor; deformation energy; parameter analysis

2014-06-27

国家青年科学基金项目(51305288、51405323);山西省回国留学人员科研资助项目(2012-073);山西省青年科学基金项目(2013021020-1)

孙宝(1981—),男,讲师, 博士研究生。E-mail:bao810321@163.com;

孙大刚(1955—), 男, 教授, 博士生导师。 E-mail: 793456439@qq.com

TB153

A

1000-1093(2015)04-0744-08

10.3969/j.issn.1000-1093.2015.04.024