三元乙丙橡胶绝热层的烧蚀特性研究

曹 军,房 雷,2

(1.中国空空导弹研究院,河南 洛阳 471009;2.航空制导武器航空科技重点实验室,河南 洛阳 471009)

0 引 言

第四代空空导弹具有发射后不管和多目标攻击、飞行速度快、机动过载能力强、射程远等特点[1]。空空导弹的大机动能力对发动机热防护体系提出了很高的要求,而绝热层位于壳体内表面与推进剂之间的热防护材料,主要作用是通过自身的不断分解、烧蚀带走大量热量,减缓燃气的高温向壳体的速度,避免壳体达到危及其结构完整性的温度,保证发动机正常工作[2],它是固体火箭发动机内防护的重要组成部分。因此,正确选择绝热层的种类显得非常重要。目前,空空导弹的固体火箭发动机多采用丁羟基绝热层和三元乙丙橡胶(EPDM)绝热层。其中,三元乙丙橡胶绝热层材料因其密度低、热分解温度高、热分解吸热大、耐热氧老化性能好、充填系数大,与多种推进剂及壳体材料均有良好的相容性,是发动机理想的绝热材料[3]。丁羟基绝热层因与广泛运用型号发动机推进剂(丁羟三组元推进剂、丁羟四组元推进剂)、丁羟基包覆层材料相似,具有良好的相容性和粘接性能而被青睐[4]。

本文在分析发动机绝热层烧蚀过程的基础上,建立了三元乙丙橡胶的烧蚀模型,并通过发动机模拟过载试验台对采用不同类型绝热层的发动机进行绝热层烧蚀性能研究,验证了EPDM 的烧蚀机理及烧蚀性能。

1 EPDM 绝热层的烧蚀过程及模型

1.1 烧蚀过程

三元乙丙橡胶属于碳化材料类,也称消极绝热材料,它的热防护原理主要是在吸收大量外界热量的同时,材料内部出现热解化学反应,使绝热层发生碳化、剥蚀,从而带走大量的热量[5]。

发动机工作时,产生大量高温高压燃气,通过对流换热等热传递方式与绝热层进行热交换,绝热层在吸收热量的过程中,内部材料组份之间产生热解化学反应,材料内部高聚物逐渐分解裂化,形成气体逸出,形成热解层,随着绝热层吸收的热量不断增加,材料组份开始热解失水,材料开始碳化,形成碳化层。

1.2 烧蚀模型

采用图1 所示的分层模型,即烧蚀层、碳化层、热解层和原始材料层[6]。

图1 绝热层的烧蚀模型

最外层为烧蚀层,其厚度为材料的烧蚀后退距离;第二层为碳化层,此层主要由材料热分解留下的碳骨架组成;第三层为热解层,内部材料组份之间产生热解化学反应,释放热解气体。针对本文研究的三元乙丙橡胶绝热层,参考文献[5]热重分析试验结果:该材料在温度达到700 K 时,材料的原始重量已经减少了97.5%,表明材料内部发生了激烈的热解反应;第四层为原始材料层。

2 试 验

2.1 试验方案

采用半装药发动机方案进行过载试验研究,药型为发动机工作5 s 后的圆管药型,药柱内径为140 mm,长1 400 mm,绝热层为裸露状态,厚8 mm;其结构如图2 所示。

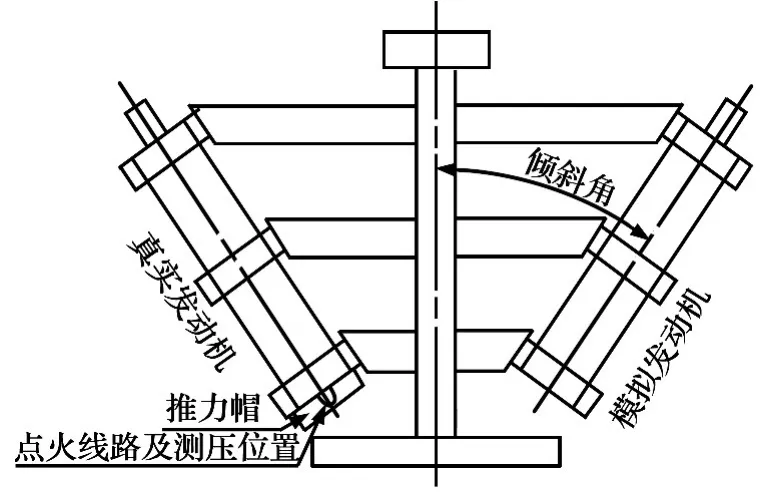

发动机的装夹如图3 所示,垂直纸面向外为转台转动方向,右边的为模拟发动机。启动旋转台,当转台转速达到规定的转速并稳定后,发动机点火直至工作结束,再停止转台。

图2 过载试验发动机

图3 发动机装夹位置图

为了能定量、定性分析三元乙丙橡胶的烧蚀性能,本文采取两种途径:一是在横向过载不变的情况下,分析不同推进剂铝粉含量对三元乙丙橡胶的烧蚀影响;二是在推进剂铝粉含量及横向过载一定的条件下,分析目前广泛应用于固体火箭发动机的两种绝热层三元乙丙和丁羟基绝热层的烧蚀性能。

共进行3 发半装药发动机过载试验,发动机组合方案如表1 所示。

表1 半装药过载试验发动机研究组合方案

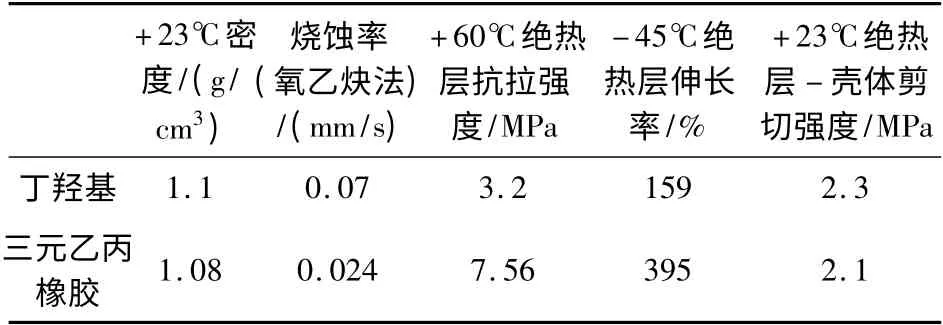

三元乙丙橡胶绝热层与丁羟基绝热层的性能参数对比如表2 所示。

表2 两种绝热层性能参数对比

2.2 测量方案

发动机工作结束后,将绝热层表面碳化层去除干净,不伤到绝热层基体,用测试仪对绝热层剩余厚度进行测量。

EPDM 绝热层残余厚度周向、轴向测量方案如图4 ~5 所示。

图4 周向测量方案

图5 轴向测量方案

2.3 试验结果

过载试验后,三个状态的发动机未发现重大缺陷,外观良好,未发生烧穿现象。从图6 可看出,发动机燃烧室内出现明显的粒子流局部沉积和偏聚,在尾部形成局部严重烧蚀区。

图6 过载试验发动机烧蚀情况

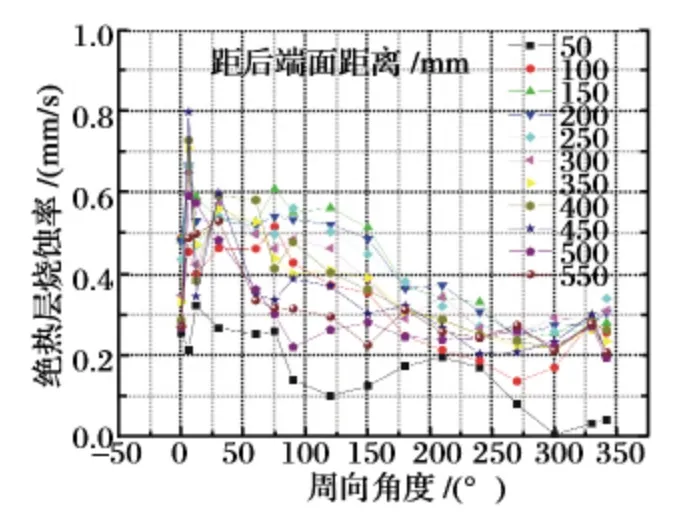

将绝热层表面碳化层去除干净,不伤到绝热层基体,用测试仪对绝热层剩余厚度进行测量,并根据发动机的工作时间计算过载条件下绝热层平均烧蚀率曲线,如图7 ~9 所示。Ⅰ、Ⅱ、Ⅲ状态发动机过载试验的绝热层最大平均烧蚀率分别为1.02 mm/s,1.09 mm/s,0.8 mm/s。

图7 Ⅰ状态发动机过载试验绝热层平均烧蚀率

图8 Ⅱ状态发动机过载试验绝热层平均烧蚀率

图9 Ⅲ状态发动机过载试验绝热层平均烧蚀率

2.4 试验分析

试验发动机采用半装药形式,发动机绝热层直接暴露在燃气流中,EPDM 绝热层烧蚀主要原因是:复合推进剂燃烧产生的金属粒子在横向加速度的作用下偏转、凝聚,金属粒子通过热传导方式与绝热层进行热交换,绝热层随着自身温度的升高出现热分解、烧蚀,同时,发动机工作过程中产生的高温高压燃气对绝热层表面进行剧烈冲刷,导致碳化层的绝热层剥落,这样新的金属粒子重新附着在绝热层表面,进行热传递。

从图7 ~8 可看出,Ⅰ、Ⅱ状态试验发动机绝热层最大烧蚀率分别为1.02 mm/s,1.09 mm/s。这说明在相同铝粉含量推进剂、相同过载条件下,三元乙丙绝热层材料更具抗烧蚀、抗冲刷能力,其抗烧蚀性能优于丁羟基绝热层,验证了表2 中三元乙丙橡胶的氧乙炔烧蚀率小于丁羟基绝热层。

从图7、图9 可看出,Ⅰ、Ⅲ状态试验发动机绝热层最大烧蚀率分别为1.02 mm/s,0.8 mm/s。这说明在相同横向过载及绝热材料的情况下,绝热层的烧蚀率取决于推进剂铝粉含量的大小。推进剂的铝粉含量越高,燃气中金属粒子越多,金属粒子在侧壁绝热层上附着的越密集,燃气对绝热层的冲刷更严重,绝热层的烧蚀率越大。

图10 为去掉碳化层后基体层的电镜扫描全景图,从图中可看出,试样的厚度为2.8 mm 左右。该绝热层试样烧蚀的厚度应为碳化层与绝热层基体的厚度之和,为4.3 mm。这说明绝热层试样在吸收外界热量的同时,材料内部出现热解化学反应,导致材料发生膨胀,厚度加大(原始厚度为3 mm),而且从图10 中可以清晰辨别出碳化层、热解层、原始基体层三层结构。其中最上面是碳化层,为疏松结构状;最下面是材料基体层,为致密结构状;剩余中间层为热解层。这与图1 绝热层的烧蚀模型一致。

图10 试件部分电镜扫描图

3 结 论

(1)对比于丁羟基绝热层,在相同铝粉含量推进剂、相同过载条件下,三元乙丙绝热层材料更具抗烧蚀、抗冲刷能力;

(2)在相同横向过载及绝热材料的情况下,绝热层的烧蚀率取决于推进剂铝粉含量的大小。推进剂的铝粉含量越高,燃气对绝热层的冲刷更严重,绝热层的烧蚀率越大;

(3)简要描述了粒子流对三元乙丙橡胶绝热层烧蚀机理,并对烧蚀后绝热层试片进行电镜扫描分析,验证了所提出的烧蚀模型的合理性。

[1]邢志浩,刘燕宾,王虎干,等. 过载条件下固体火箭发动机内流场及绝热层烧蚀研究[J]. 航空兵器,2013(4):38-40.

[2]汪建丽,王红丽,熊治荣,等. 三元乙丙橡胶绝热层在固体火箭发动机中的应用[J]. 宇航材料工艺,2009(2):12-14.

[3]秦锋,张崇耿,张新航,等. 耐烧蚀三元乙丙橡胶绝热层材料的性能研究[J]. 制造技术研究,2010(3):26-28.

[4]时艺娟,张艳,舒慧明. 复合推进剂用HTPB 绝热层研究[J]. 化工新型材料,2013(12):174-175.

[5]曹军. 炮射固冲发动机绝热层传热烧蚀仿真与试验研究[D]. 南京:南京理工大学,2009:18-20.

[6]余晓京. 富氧环境下绝热层烧蚀模型研究[D].西安:西北工业大学,2004.