全尾砂新型充填胶凝材料在高官营铁矿的应用*

马 宾,杨志强,2,高 谦

(1.北京科技大学金属矿山高效开采与安全教育部重点实验室 北京 100083;2.金川集团股份有限公司, 甘肃金昌市 737100)

0 引言

矿山资源的开发,不可避免地造成了大量固体废弃物排放和堆积,因此不仅占用土地,而且还污染矿山环境,同时还潜在着安全隐患。实现绿色发展,是我国今后资源开发和利用的目标。为此,加强和重视环境保护,无废或少废的绿色开采,已经成为我国资源开发的必然发展趋势[1-4]。

随着科学技术的进步,采矿方法得到了很大的提高。与其它采矿方法相比,充填法已成为高效采矿方法之一,并且具有安全、回采率高、矿石贫化率低,对地表生态环境破坏较小等一系列不可替代的优点,充填法采矿已经成为目前一些难采矿床开采首选,在国内外矿山中获得越来越广泛地应用[5-6]。

高官营铁矿充填法采矿采用水泥作为充填胶结剂。由于全尾砂中含有大量细泥,当采用水泥胶凝剂进行充填时,全尾砂胶结充填体强度极低。导致充填采矿成本高,由此给矿山带来巨大的经济压力。同时,由于高官营铁矿尾砂细,粘度大,管道输送阻力大,从而限制了充填料浆的输送浓度。实际料浆浓度仅为59%~62%,由此水泥胶结充填体强度较低。为了满足矿山充填采矿的安全,不得不增大灰砂比。因此更提高了充填采矿成本。开发高强度和低成本的新型胶凝材料,是铁矿充填法采矿亟待解决的关键技术[7-8]。

为了将矿尾粉新型充填胶凝材料应用于高官营铁矿,针对该矿所采用的采矿方法对充填体强度要求,在分析了全尾砂充填料物化特性和主要激发剂的化学成份的基础上,开展了新型胶凝材料矿尾粉在高官营铁矿的适用性试验研究,在矿尾粉和水泥两种胶凝材料的胶砂试验对比分析的基础上,针对高官营全尾砂充填料物化特性,进行了矿尾粉胶凝材料配方优化试验,由此获得了适用于高官营铁矿全尾砂充填料的矿尾粉胶凝材料的最优配比。

1 矿山概况

高官营铁矿位于河北省滦县,2011年8月建成投产,年生产规模100万t。高官营铁矿采矿方法为上向分层点柱充填采矿法,因此对充填强度的早期强度具有较高要求。根据充填体强度设计准则,考虑充填体的两种力学作用,即充填采场的稳定性以及满足上向分层充填法开采的胶结充填体满足车辆行车要求,对于充填体7 d强度要求不小于1.5 MPa。

2 试验材料性质分析

2.1 全尾砂粒径分析

全尾砂样取自现场的尾砂输送管道出口,经烘干箱烘干或露天晾晒,使其含水率<10%,从而达到实验要求的标准。对全尾砂样进行筛分,结果见表1。

表1 全尾砂粒径分析结果

由表1可知,高官营全尾砂粒径<0.3 mm含量大于70.2%。然后,采用Winner2000台式激光粒度分析仪对<0.3 mm的全尾砂进行扫描,得到全尾砂粒径级配曲线如图1所示。

图1 全尾砂粒径级配曲线

2.2 生石灰成分分析

试验用生石灰来自唐山永顺石灰厂,利用X射线(X-ray diffraction,XRD)衍射仪对生石灰样品进行物相分析,X射线衍射谱见图2。

表2 生石灰化学成份组成/%

由图2可以看出,生石灰衍射峰的2θ段主要位于30o~55o。根据XRD衍射谱,进行相应的定量分析,拟合计算其化学成份,见表2。

由表2数据可以看出,CaO含量仅39.02%,CaO和MgO合计含量为47.54%,可以得知试验采用的生石灰为普通石灰,不属于高钙石灰的范畴。此外,采用的半水石膏为唐山陡河电厂二水石膏脱水后的石膏,芒硝为唐山购买的工业用无水芒硝。

图2 生石灰的XRD衍射谱

3 胶砂充填体强度试验

3.1 矿尾粉材料适应性试验

针对高官营铁矿全尾砂,根据前期的高官营铁矿矿尾粉材料的适应性试验和胶固粉与水泥胶砂对比试验,确定胶砂比为1∶6,料浆浓度为65%。试验步骤如下:

(1)使用水泥胶砂搅拌机将称量材料搅拌成胶砂;

(2)搅拌完毕后,倒入到7.07 cm×7.07 cm×7.07 cm的三联模具并使其振实成型;

(3)将做好编号的模具放入到温度为20±1℃,湿度不低于90%的标准恒温恒湿养护箱中进行养护;

同时假设人均每月使用该厕纸2卷,计算城镇家庭年使用厕纸量,通过第六次全国人口普查主要数据得全国居住在城镇的人口为66 557万人,全国城镇家庭户21 470万户,平均每个家庭户的人口为3.10人[10].

(4)养护48 h后,脱模继续养护直到龄期;

(5)测定单轴抗压强度。

本次试验采用3因素3水平的正交试验设计,其特点是完成试验要求所需的实验次数少,数据点分布均匀。试验因素和水平见表3。

表3 适应性试验的因素和水平

为了进行对比分析,还采用32.5R早强水泥进行了相同胶砂比和料浆浓度的强度试验。表4为适应性试验结果。

依据表4的试验结果可以得出以下结论:

(1)9组矿尾粉的胶砂试验中,1组的7 d充填体强度最高,达到1.16 MPa,是相同条件下32.5R早强水泥的1.30倍;

表4 适应性试验的方案和结果

(2)由于全尾砂充填料颗粒小,不均匀系数大,影响了矿尾粉材料的胶砂充填体强度,以至于不能满足高官营铁矿对7 d充填体强度1.5 MPa的要求。

通过利用DPS软件进行回归分析,人工神经网络进行预测,建立矿尾粉胶凝材料激发剂配方与单轴抗压强度之间的关系模型,进行配比优化决策,可知矿尾粉胶凝材料的最优配比为:生石灰:3.5%;半水石膏:15%;芒硝:1.5%,由此胶结体的7 d强度可达到1.46 MPa。为了调整矿尾粉的配比满足高官营铁矿充填体设计强度,开展了添加外加剂来优化矿尾粉性能的实验。

3.2 高官营全尾砂矿尾粉增强剂试验

本次试验在矿尾粉材料适应性试验的基础之上,保持1∶6的胶砂比和65%的料浆浓度不变,添加了增强剂,试验结果见表5。

表5 全尾砂矿尾粉增强剂试验的方案和结果

从表5可以获得以下结论:

(1)矿尾粉全尾砂充填体强度随着增强剂的增加而逐渐提高,当增强剂添加量为0.5%时,7 d的充填体强度达1.46 MPa,基本上能满足高官营铁矿充填体设计的强度要求;

(2)当增强剂增加到2.0%时,7 d的充填体强度达到1.62 MPa,充填体强度达到和超过高官营铁矿的上向分层法采矿对充填体强度的要求。由此可见,添加1.5%的增强剂,能够满足高官营铁矿充填法采矿对充填体强度的要求。

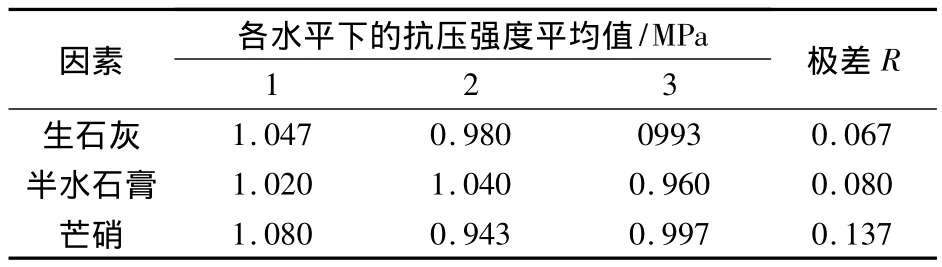

对全尾砂新型胶凝材料7 d抗压强度的极差分析结果见表6。

表6 极差分析结果

由表6可以看出,在试验的3个因素中,对抗压强度影响最大的是芒硝,3个因素对抗压强度的影响次序为芒硝﹥半水石膏﹥生石灰。其中,芒硝是抗压强度的主要影响因素;半水石膏、生石灰的极差小于误差项的极差,说明是次要影响因素。

4 结论

(1)由于高官营铁矿全尾砂颗粒较细,含泥量较高,对全尾砂充填体强度造成不利影响。因此,无论是32.5R水泥还是矿尾粉,全尾砂充填体强度较低,均不能满足高官营铁矿上向分层胶结充填的强度设计要求。

(2)对比32.5R水泥和矿尾粉两种充填胶凝材料,基于现有试验所获得的全尾砂充填体强度的对比分析,发现矿尾粉全尾砂充填体的7 d强度是32.5R水泥,全尾砂充填体7 d强度是的1.7~2.1倍。

(3)由极差分析可知:芒硝为充填体强度的主要影响因素,其余的为次要因素。根据矿尾粉配比调整试验数据的优化建模决策,获得最优配比为生石灰3.5%、半水石膏15%和芒硝1.5%,由此7 d的充填体强度可以达到1.43 MPa。

(4)在矿尾粉中添加0.5% ~2.0%的增强剂(取1.5%),可以提高矿尾粉全尾砂充填体强度,7 d充填体强提高到 1.46 ~1.62 MPa(均值 1.54 MPa),可满足高官营铁矿上向分层充填法采矿对充填体的强度要求。

[1]于广明,董春胜,邹建喜,等.资源枯竭矿区深井开采引起地层再破坏的复杂性研究[J].岩石力学与工程学报,2004,23(14):2341-2345.

[2]黄志伟,古德生.我国矿山无废开采的现状[J].矿业研究与开发,2002,22(4):9-10.

[3]赵传卿,胡乃联.充填胶凝材料的发展与应用[J].黄金,2008,29(1):25-29.

[4]李一帆,张建明,邓 飞,等.深部采空区尾砂胶结充填体强度特性试验研究[J].岩土力学,2005,26(6):865-868.

[5]Bentz D P and Garboczi E J.Precolation of phase in a three- dimensinal cement paste microstucrtural[J].Cement and Concrete Research,1991(2):325-344.

[6]陈云嫩,梁礼明.低成本充填胶凝材料的开发研究[J].有色金属(矿山部分),2004(9):12-16.

[7]杜聚强,高 谦,南世卿,等.一种全尾砂充填新型胶凝材料的研制[J].金属矿山,2012(5):152-8 .

[8]杨云鹏,高 谦.尾砂新型复合胶结材料实验研究[J].岩石力学与工程学报,2012,31(Z1):2906-2911.