南宋官窑制瓷科学研究

叶国珍 ,叶佳星

(1.浙江萧山宋代名瓷研究所,浙江 杭州 311203;2.杭州南宋官窑科学艺术研究院,浙江 杭州 311203)

1 南宋官窑历史文献记载分析

据历史文献记载,中国宋代官窑有北宋官窑和南宋官窑之分。南北官窑都为朝廷自建的官家瓷窑,烧造的瓷器专供朝廷使用。随着历史的推移,南北官窑全都坍毁,幸运的是,南宋官窑遗址在杭州被发现。

有关南宋官窑的历史文献记载,元·陶宗仪著的《南村辍耕录》(中华书局,1959年2月)转印南宋·叶寘的《坦斋笔衡》对南宋官窑的记载。陶宗仪《南村辍耕录》卷二十九“窑器”条,引叶寘《坦斋笔衡》文:“本朝以定州白磁器有芒,不堪用,遂命汝州造青窑器,故河北唐、邓、耀州悉有之,汝窑为魁。江南则处州龙泉县窑,质颇粗厚。政和间,京师自置窑烧造,名曰官窑。中兴渡江,有邵成章提举后苑,号邵局,袭故京遗制,置窑于修内司,造青器,名内窑。澄泥为范,极其精致,油色莹澈,为世所珍。后郊坛下别立新窑,比旧窑大不侔矣;余有乌泥窑、余杭窑、续窑皆非官窑比,若谓旧越窑,不复见矣。”

明·曹昭《格古要论》、高濂《遵生八笺》、谷应泰《博物要岚》、王士性《广志绎》等古人对南宋官窑的记载。曹昭的《格古要论》:“宋修内司烧者土脉细润,色青带粉红,浓淡不一,有蟹爪纹,紫口铁足,色好者与汝窑相类,有黑土者谓之乌泥窑,伪者皆龙泉烧者,无纹路。”高濂的《遵生八笺》:“官窑品格大率与哥窑相同,色取粉青为上,淡白次之,细碎纹,纹之下也。纹取冰裂鳝血为上,梅花片墨纹次之,细碎纹,纹之下也。”“所谓官者,烧于修内司中,为官家造也……哥窑烧与私家。”王士性《广志绎》:“官、哥两窑,宋时烧之凤凰山下,紫口铁脚,今其泥尽,故此物不再得。”谷应泰《博物要岚》:“官窑在凤凰山下,其土紫,姑足色若铁,时云紫口铁足。紫口,乃器口上仰个,釉水流下,比周身较浅,故口露紫痕。此何足贵?惟尚铁足,以他处之土,咸不及此也。”

从古人对南宋官窑的文献记载分析,南宋官窑是朝廷自建的官家瓷窑,袭故京遗制,置窑于修内司。造青器,制瓷原料土脉细润,其土紫,原料工艺澄泥为范,制瓷工艺极其精致,油色莹澈,色青带粉红,浓淡不一,紫口铁足,纹取冰裂鳝血为上,今其泥尽,故此物不再得。这些文献记载表述了南宋官窑冰裂纹青瓷作品的特色,说明了南宋朝廷对制作南宋官窑冰裂纹青瓷的高度重视。从南宋官窑传世作品对照历史文献记载比较分析,文献记载南宋官窑作品特征表述与南宋官窑传世作品特征基本吻合。

南宋官窑作为朝廷自建的官家瓷窑,冰裂纹青瓷从制作所用原料及配方、成型工艺及施釉技术、烧造技艺等等制瓷技术都被南宋朝廷垄断和控制。南宋时期民间文人墨客很难获得其制瓷技艺资料,他们对南宋官窑的文字记载仅限于作品的表述。南宋官窑随着历史的变迁,官窑坍毁,工匠流散,冰裂纹青瓷详细的制瓷技艺也没有记载流传于世,所以恢复难度很大。

南宋官窑历史文献中的文字记载,对我们认识南宋官窑的来龙去脉、文化背景、烧造时间、烧造地点、作品用途、窑口性质、器型风格、工艺水准、艺术特征、器物品质等等都有很大的帮助,也为我们对南宋官窑冰裂纹青瓷制作工艺技术进行研究试验和作品复制工作提供了史载分析依据。

2 遗址残片分析研究与原料试验

二十世纪60年代末70年代初,我们到杭州乌龟山郊坛下南宋官窑遗址作坊进行考察分析研究,并做了大量的试验。我们在乌龟山遗址附近发现南宋官窑冰裂纹青瓷重要的制瓷原料:紫金土、瓷石和粘土。遗址地表有不少南宋官窑冰裂纹青瓷残片随着雨水冲刷剥离泥土而出,这些冰裂纹青瓷残片和制瓷原料为我们的试验提供了实物资料。

2.1 残片胎釉色及纹片外观分析

南宋官窑传世作品,器型设计端庄高雅,造型古朴自然,器型外表没有多余的装饰,作品釉色以青色为主。从南宋官窑遗址青瓷残片分析,残片的胎内色有浅灰色、深灰色、灰褐色等胎色,作品口沿薄釉处的胎色为紫色,作品底部无釉处胎色为褐色。釉色有粉青、月白、米黄、灰青等各种釉色。在放大镜下观察,釉中含有大小不一的气泡,产品烧造温度高,釉色深青,釉内气泡大,烧造温度低,釉色浅,釉内气泡小,残片的釉面普遍有各种冰裂纹片存在。

2.2 遗址残片研究

本研究工作所采用的南宋官窑冰裂纹青瓷残片标本,是从杭州乌龟山郊坛下南宋官窑遗址采集的标本,并从所采集的标本中选取了有代表性的三件残片标本进行研究。

2.2.1 残片外观鉴定

(1)厚釉粉青色碗残片(编号hfby-1),外观釉层饱满,釉色粉青。作品内外釉面都有冰裂流水纹纹片。胎骨坚硬,断面致密,呈浅灰色,碗底足制作规整端巧呈褐色(该残片1969年在杭州乌龟山郊坛下南宋官窑遗址采集得)。

(2)厚釉青黄色盏残片(编号hcbz-1),外观釉层较厚,釉色青黄。作品内外釉面都有冰裂层叠纹纹片。胎骨坚硬,断面有少数小气孔,胎色呈浅灰色,底足呈紫褐色(该残片1969年在杭州乌龟山郊坛下南宋官窑遗址采集得)。

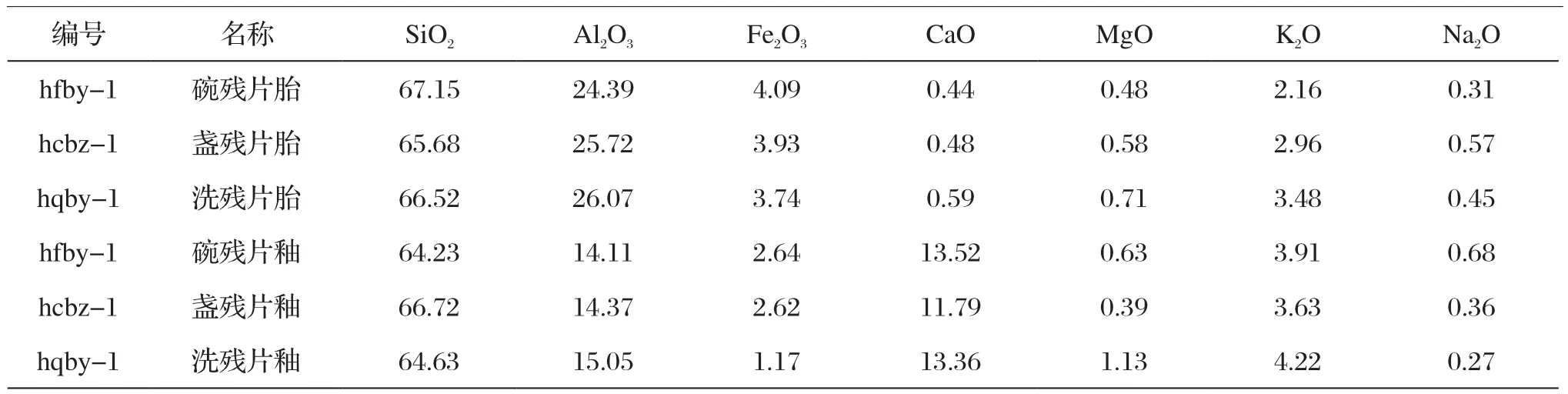

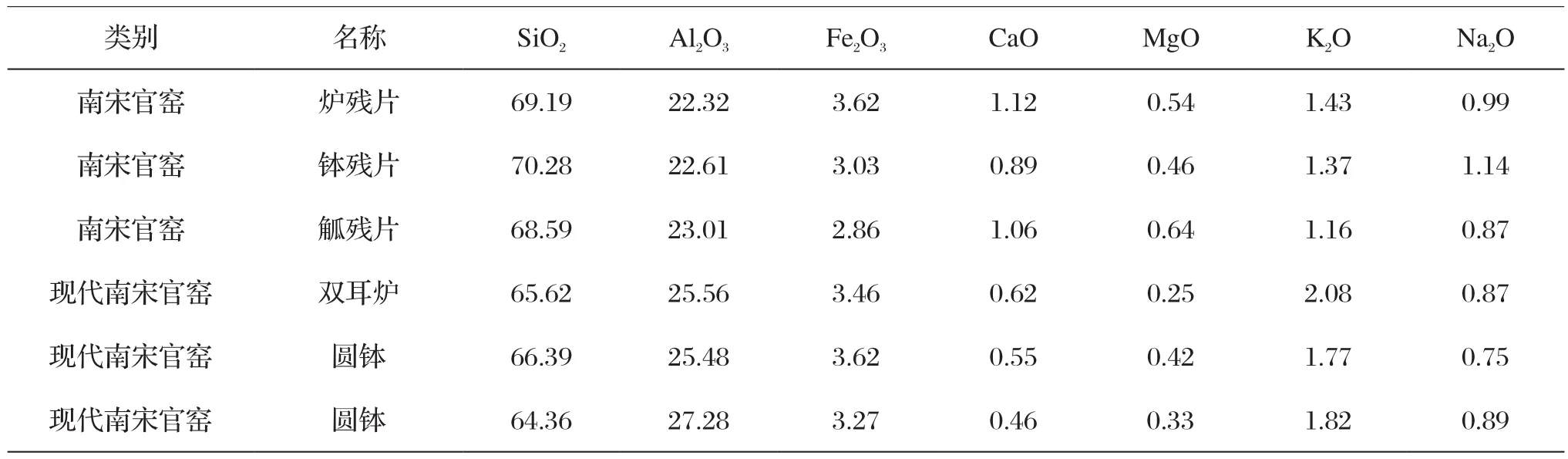

表1 南宋官窑冰裂纹青瓷残片胎、釉的化学成分分析研究 (%)Tab.1 Chemical composition of body and glaze for crackle glazed celadon Kuan ware shards from Southern Song

(3)厚釉灰青色洗残片(编号hqby-1),外观釉层较厚,釉色灰青。作品内外釉面都有冰裂细碎纹纹片。胎骨坚硬,断面呈贝壳状,胎足呈紫色(该残片一九六九年在杭州乌龟山郊坛下南宋官窑遗址采集得)。

2.2.2 遗址残片胎釉化学组成研究

对南宋官窑冰裂纹青瓷三件代表性残片标本,我们作了胎及釉化学分析,其结果见表1所示。

残片胎的化学成分分析表明:胎中的SiO2成分含量在65-67%之间,Al2O3成分含量在24-26%之间。从瓷的主成分结构分析,其硅铝化学组成在硬质瓷的烧成范围,可以在硬质瓷还原焰烧成范围中烧造。胎中的Fe2O3成分含量在4%左右,能够烧造出从紫到褐的胎足色。

残片釉的化学成分分析表明:釉中的SiO2成分含量在64-67%之间,Al2O3成分含量在14-15%之间,波动不大。粉青色和青黄色两种釉中Fe2O3成分含量在2-3%之间,在还原焰烧成中氧化亚铁可以使釉色呈青色。灰青色的Fe2O3成分含量在1-1.5%之间,其铁成分含量与粉青色和青黄色两种釉中铁成分含量比较,明显低了很多。三者釉中的钾钙化学成分相近,在还原焰烧成中,铁成分含量多少对釉色起着主要的作用。

2.3 遗址原料分析研究与试验

我们对乌龟山发现的制瓷原料进行了定性和定量分析研究,南宋官窑冰裂纹青瓷制胎原料配方采用了紫金土、瓷石和粘土,这三种原料是南宋官窑冰裂纹青瓷三元配方制胎重要的原料。

2.3.1 紫金土、瓷石和粘土三种原料的原矿外观与高温煅烧后外观,差热分析

我们对三种原矿进行了外观煅烧分析。

紫金土原矿外观为硬质土块状,颜色为暗紫色,内含有微小石英颗粒,以及铁云母矿物存在,中等塑性,耐火度较低,1360 ℃高温煅烧后形成硬块,有铁矿物形成的紫黑色熔洞产生。

瓷石原矿外观为硬质层块状,颜色为淡白黄色,含有绢云母土块状物、石英颗粒和长石小块,耐火度较低,1360 ℃高温煅烧后形成硬块,有长石和云母等熔剂矿物在高温下玻化形成的乳白熔洞。

粘土原矿外观为致密土块状,颜色为米黄色,风化程度较浅,耐火度较高,1360 ℃高温煅烧后为淡黄色硬块。

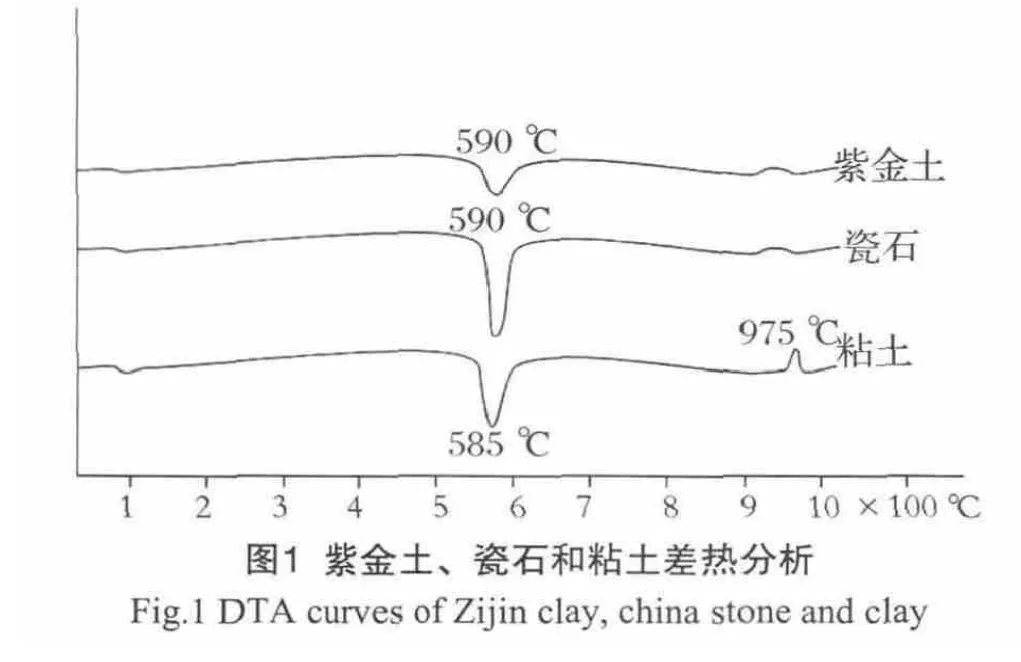

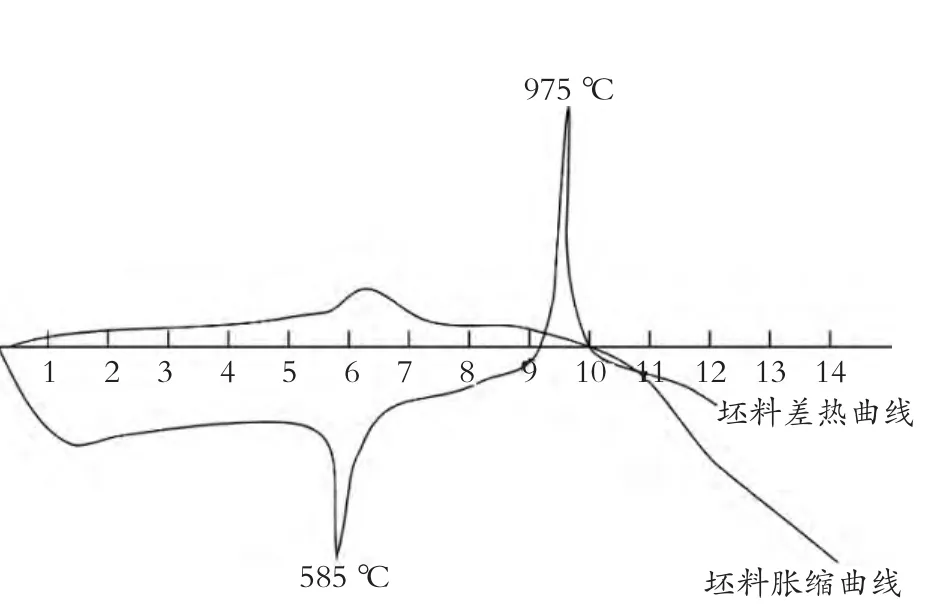

我们对紫金土、瓷石和粘土三种原矿进行了差热分析,了解这三种原料的主要矿物组成,如图1所示。

三种原矿的差热分析表明,在550-650 ℃之间,紫金土、瓷石和粘土都有明显的吸热效应。这是三种原料中的绢云母脱去结晶水形成的吸热谷,粘土在950-1000 ℃之间,有一个较明显的放热峰,这是粘土中的高岭石分解反应引起的。

紫金土原矿中的铁化合物含量相对其它原矿要高出许多,耐火度较低,高温煅烧后,铁矿物呈色形成紫黑色,是胎色和釉色重要呈色原料。瓷石含有石英和绢云母成分,其中绢云母在烧成中起到高温助熔作用。粘土是三种原料中耐火度最高的原料,粘土经充分淘洗后,可进一步扩大产品高温烧成范围。

2.3.2 紫金土、瓷石和粘土三种原料的物理性能分析

我们分别对三种原料分别粉碎,淘洗,干燥,细磨后做成泥料,进行物理性能测定,三种原料的物理性能测定结果见表2。

这三种原料通过现代工艺可以进一步提高其成型可塑工艺性能,如原料的细度,细颗粒的原料能够提高原料的可塑性;原料的陈腐时间,原料的陈腐时间在二星期以上,明显提高原料的可塑性;原料的真空度和练粘次数,增加原料真空练粘次数,可进一步提高原料的成型致密性能。

2.3.3 紫金土、瓷石和粘土三种原料的化学组成分析研究

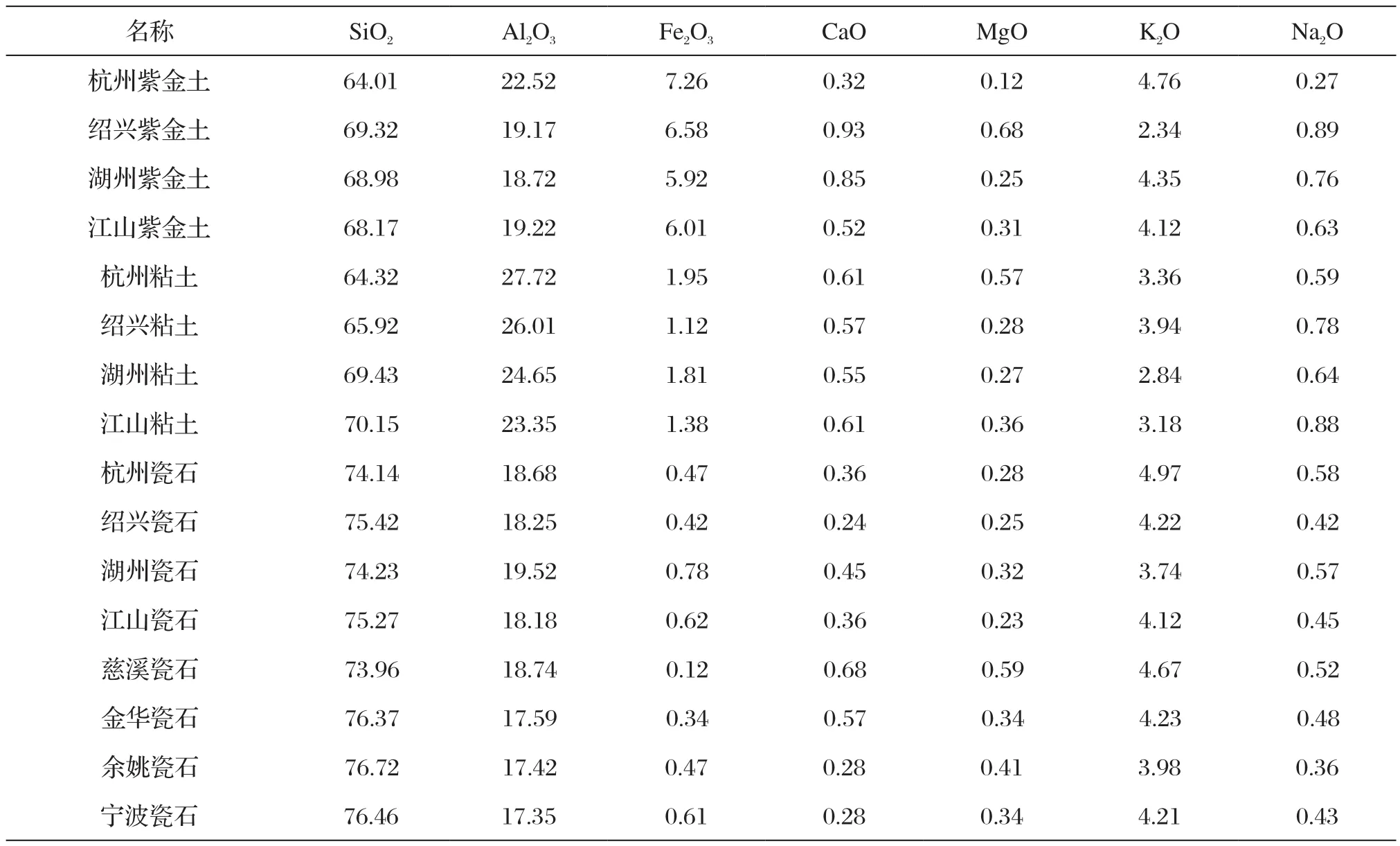

为了观察不同地区紫金土、瓷石、粘土三种制瓷原料的化学组成对南宋官窑冰裂纹青瓷的影响。我们除采用乌龟山紫金土、瓷石、粘土原料外,也采用其他地区的紫金土、瓷石、粘土原料,用来进行比较分析,原料的化学组成见表3。

表2 紫金土、瓷石和粘土三种原料的物理性能Tab.2 Physical properties of Zijin clay, china stone and clay

表3 不同地区紫金土、瓷石、粘土原料的化学组成分析研究 (%)Tab.3 Chemical composition of Zijin clay, china stone and clay from different regions

表3中不同地区紫金土、瓷石、粘土的化学组成分析表明,不同地区的紫金土、瓷石、粘土的化学组成不一样,不论作为用来制胎还是用来制釉的原料,其产生的结果不可能一样。

南宋官窑冰裂纹青瓷制胎原料配方采用了杭州乌龟山紫金土、瓷石和粘土,这三种原料组成南宋官窑冰裂纹青瓷三元胎料配方。

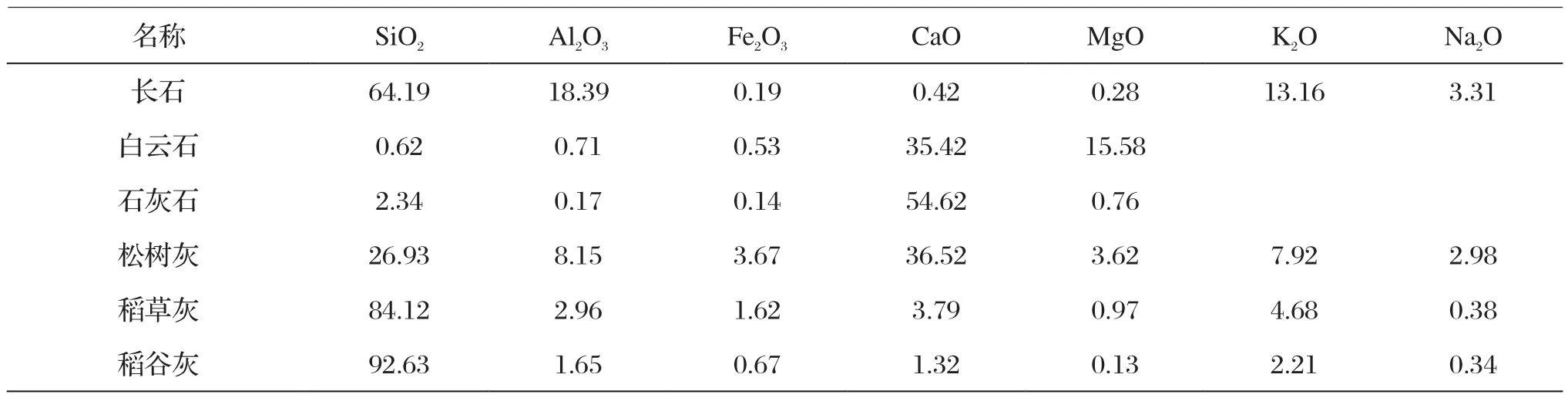

2.3.4 残片釉熔剂分析

南宋官窑冰裂纹青瓷釉色十分著名,其中早期釉料配方中采用的熔剂原料是我国传统的石灰石配方原料。熔剂原料对冰裂纹青瓷釉色的形成起到了十分重要的作用。我们在分析残片过程中,特别研究了部分熔剂原料化学组成,其结果见表4。

南宋官窑冰裂纹青瓷早期采用石灰釉制釉配方技术,烧造的产品釉层较薄,釉色比较差。随着厚釉烧造技术对釉配方提出严格的要求,南宋官窑冰裂纹青瓷开始采用瓷石、石灰石、草木灰配制石灰碱釉,瓷石、石灰石、草木灰组成南宋官窑冰裂纹青瓷三元釉料配方,构成冰裂纹青瓷石灰碱釉三元配方技术。

2.4 成型工艺和烧造技术分析研究

2.4.1 原料处理工艺

根据我们对南宋官窑郊坛下遗址进行的考察研究和分析,南宋官窑制瓷原料采用精细的粉碎和淘洗工艺,紫金土、瓷石、粘土基本上都通过淘洗工艺规范各种原料的颗粒级配。制坯原料采取陈腐工艺来提高原料成型的可塑性,减少坯体气孔率,提高胎的致密性和强度。

表4 不同熔剂原料化学组成 (%)Tab.4 Chemical composition of different fluxes

2.4.2 泥坯成型工艺与修坯工艺

从南宋官窑传世作品和遗址残片器型分析,南宋官窑成型工艺主要有轮制拉坯、盘筑粘坯、压模刮坯、拼接掏坯等工序。拉坯是主要的成型工艺,可以制作圆形、弧型等浑圆的造型,如瓶、盘、碗、炉、罐、洗等产品一般都可以通过拉坯工艺成型。拉坯采用的泥料通过踩泥和揉泥工序,才可以用来拉坯,拉坯泥料水分控制在24%-25%之间。拉坯成型的湿坯一般较厚,这是器型的雏形,需要反复修坯才能成型。修坯工艺的重要性是因为器型的外观、坯体的厚薄都是通过修坯工艺来获得的。从工艺技术看,修坯工艺的重要性远高于拉坯工艺。

2.4.3 素烧与施釉工艺分析研究

南宋官窑冰裂纹青瓷制作主工序为配料、成型、修坯、素烧和施釉、修釉、装匣钵、装窑、烧成组成,每道工序又包括多项复杂的分工序。其中施釉工序最为复杂,分为浸釉、荡釉、浇釉、吹釉、涂釉、喷釉等工艺,坯件干燥后进行素烧和施釉,施一层釉素烧一次,再施釉再素烧,试验表明,其每次素烧温度都不一样,每次素烧温度在780 ℃到850 ℃范围内。

2.4.4 龙窑烧造技术分析研究

南宋官窑冰裂纹青瓷烧造窑炉采用龙窑。龙窑依山坡从低往高而建,窑内各个窑位的温度、气氛变化比较大。烧造过程中部分产品的胎釉色,因温度和气氛的原因,有的生烧,有的过烧,有的还原气氛重,有的还原气氛轻,由此形成不同的色调。优质的冰裂纹粉青色作品数量并不多,绝大部分产品釉色变化较大。

为了研究龙窑烧造青瓷的工艺过程,二十世纪70年代,我们在浙江进行龙窑烧造青瓷的烧造工艺试验与研究。试验表明,龙窑烧造温度产生的温差比较大。龙窑的窑内火焰,窑头这一边的温度较高,窑尾的温度较低,窑头与窑尾的前后温差大且难以调控,其前后温差可达到80 ℃或更大。我们采用匣钵套装青瓷半成品进行烧成试验,试验表明,匣钵柱体在窑内的上、中、下的温差也比较大,其上下温差在30-50 ℃之间。这些温差对青瓷的烧成影响很大。除了窑内温差外,窑内气氛对青瓷釉色的影响更明显。

3 复制研究与试验

通过我们对南宋官窑历史文献记载分析研究、对南宋官窑传世作品的分析研究、对郊坛下南宋官窑作坊遗址的考察、对遗址青瓷残片标本进行外观鉴定、残片瓷质分析、残片高温试验、残片化学组成分析、对乌龟山紫金土、瓷石、粘土原料进行矿物组成分析、对作坊遗址的成型工艺和烧造方式等进行地研究分析,在这个基础上开展对冰裂纹青瓷工艺技术进行恢复和作品复制工作。

3.1 配方研究

3.1.1 胎配方区域原料用量研究与试验

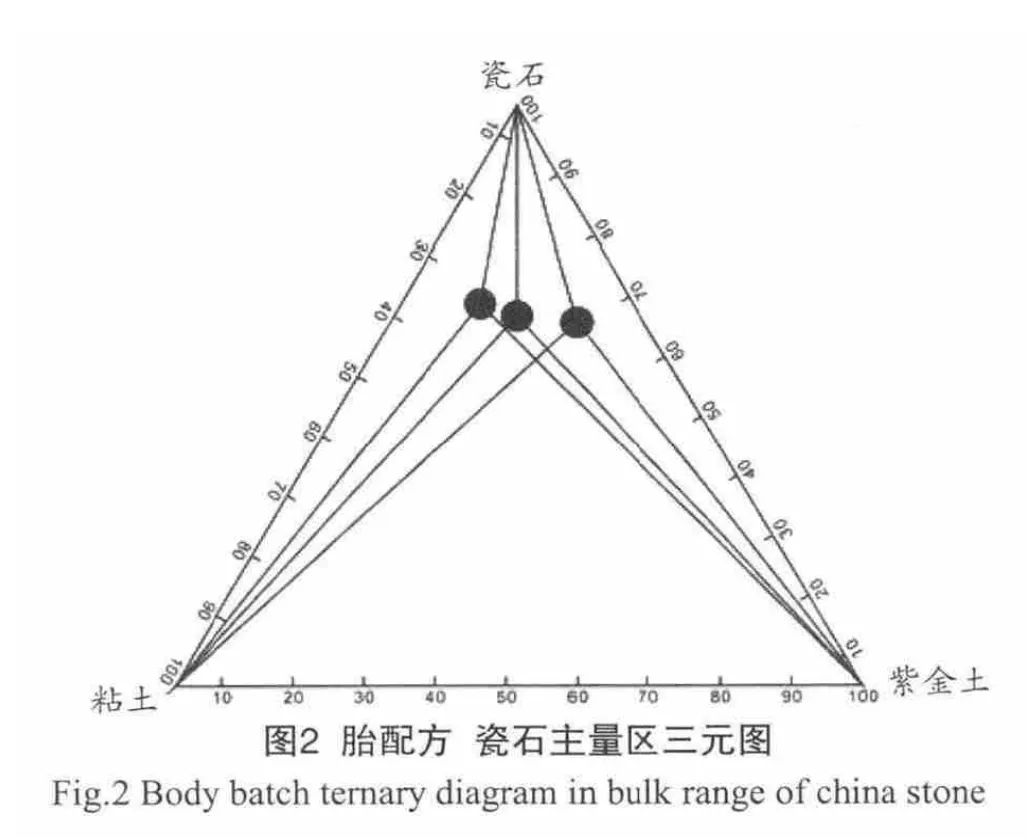

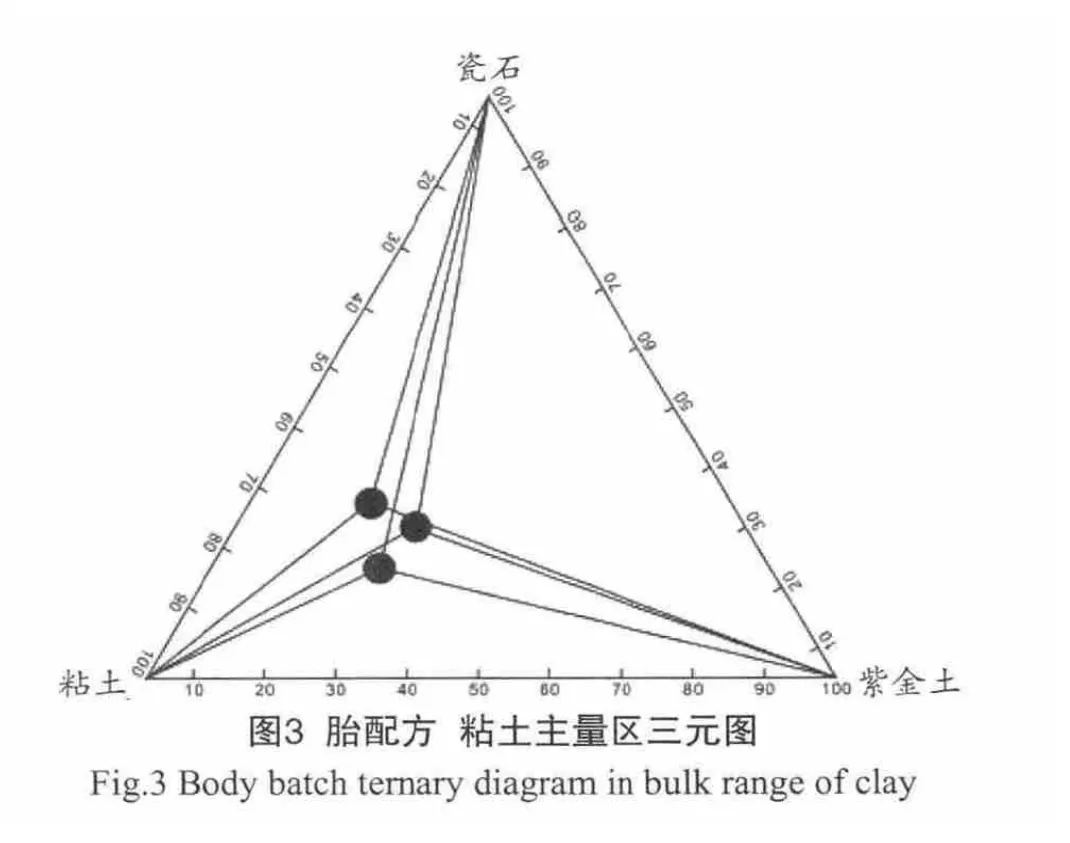

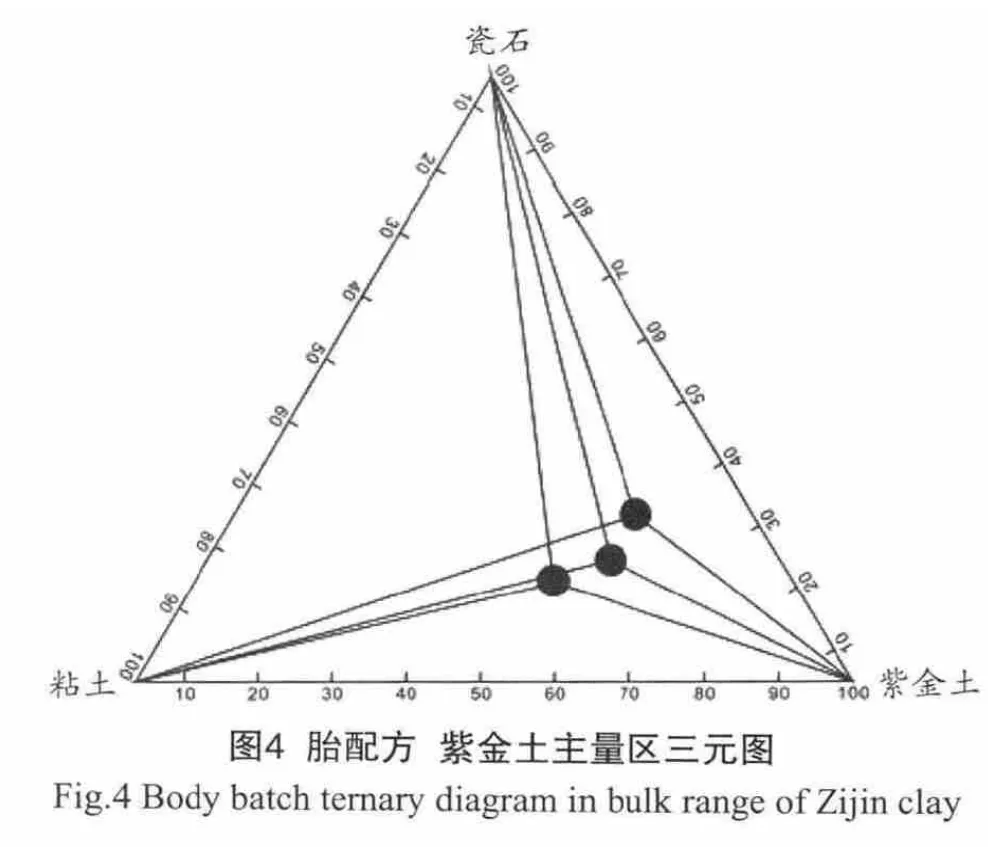

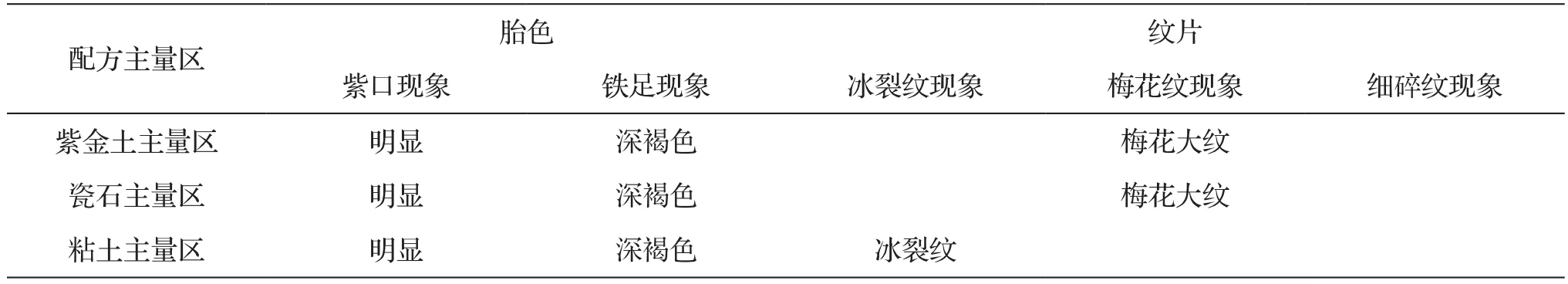

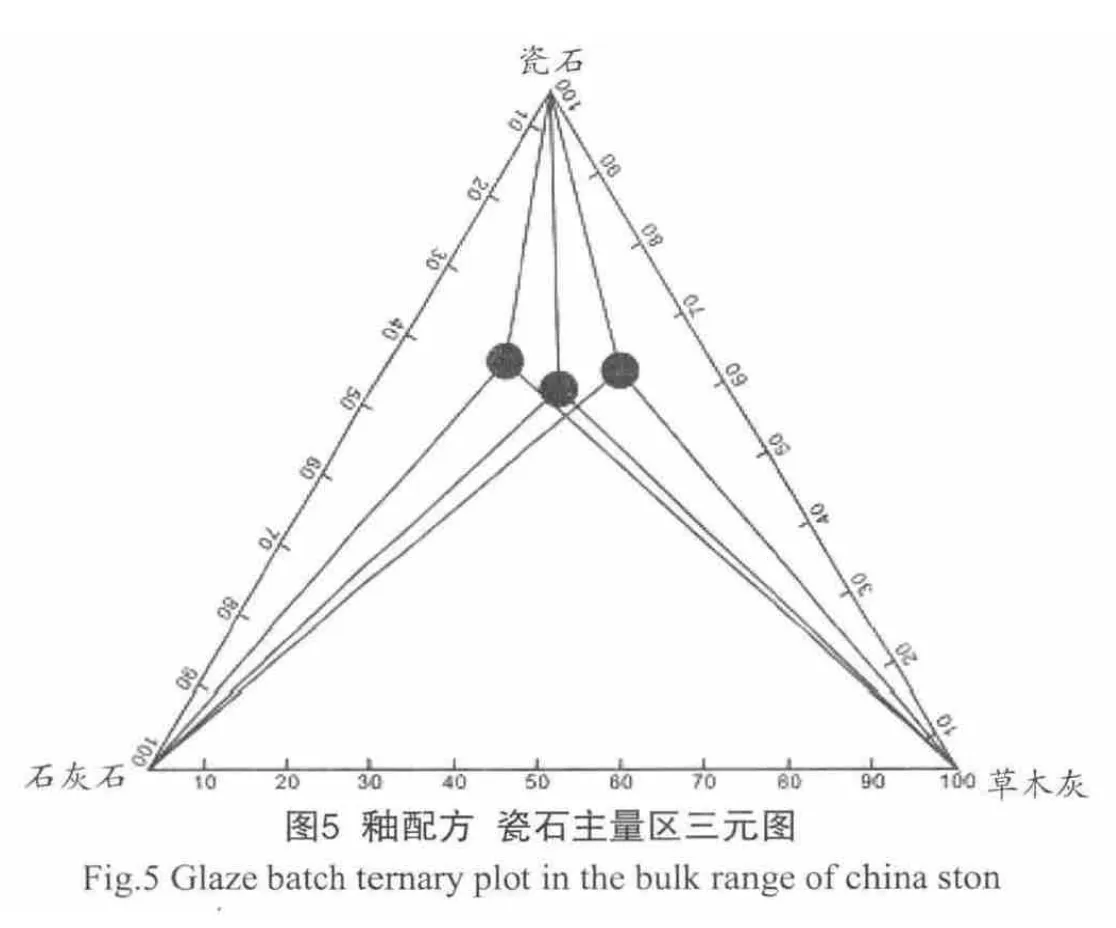

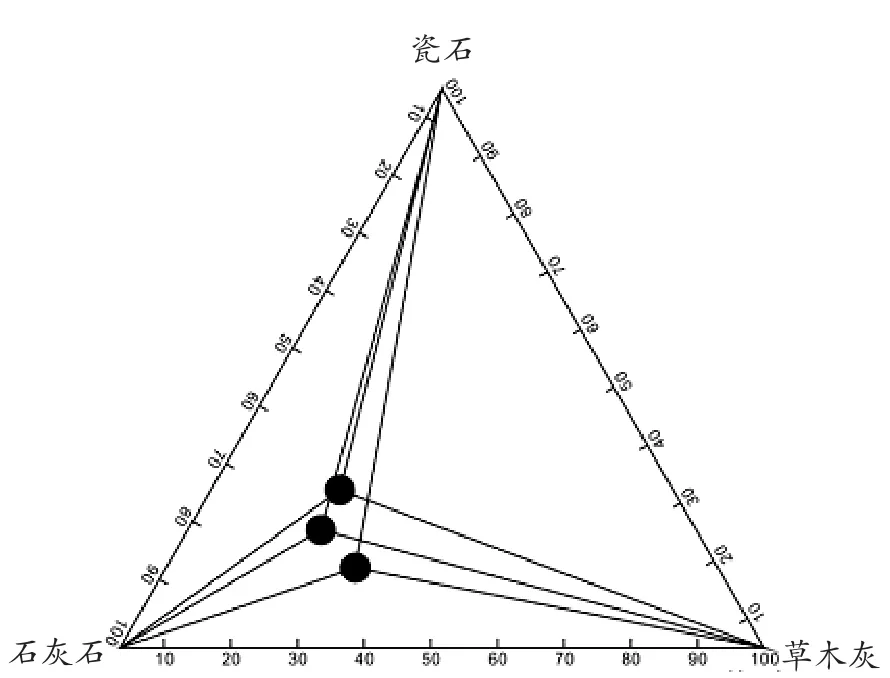

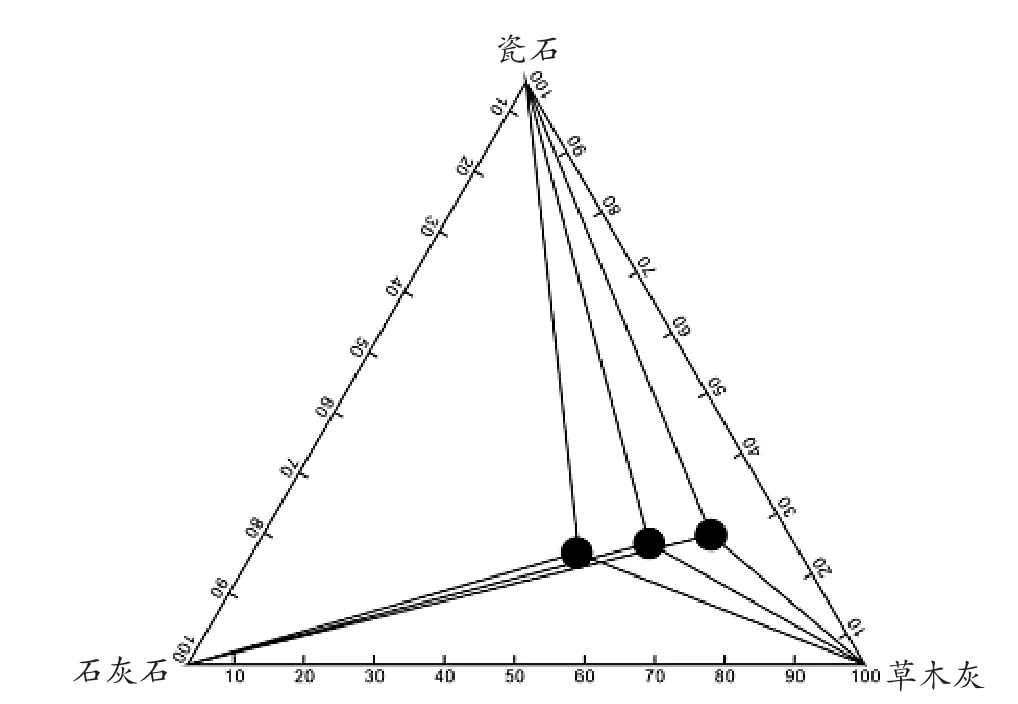

南宋官窑冰裂纹青瓷作品特色,与其采用的原料和配方紧密相关。如胎体含有较高的铁化合物,烧成后对胎色呈紫口铁足现象影响。胎料在高温烧造过程中,不同原料用量形成的胎膨胀系数对釉面纹片形成的影响等等。本研究对冰裂纹青瓷制瓷原料在配方中的用量,进行区域量化的试验研究,为定量配方打下基础。试验采用的制坯原料为杭州紫金土、瓷石和粘土,由这三种原料组成瓷胎三元配方图,分别调整杭州紫金土、瓷石和粘土三种原料在配方中的含量,其配比量见图4、图5和图6。胎料配方烧成温度分别设定为1220 ℃、1250 ℃、1280 ℃,分别测试三种原料在区域配方中不同含量、不同烧造温度的试验结果,试验结果见表2、表3和表4。

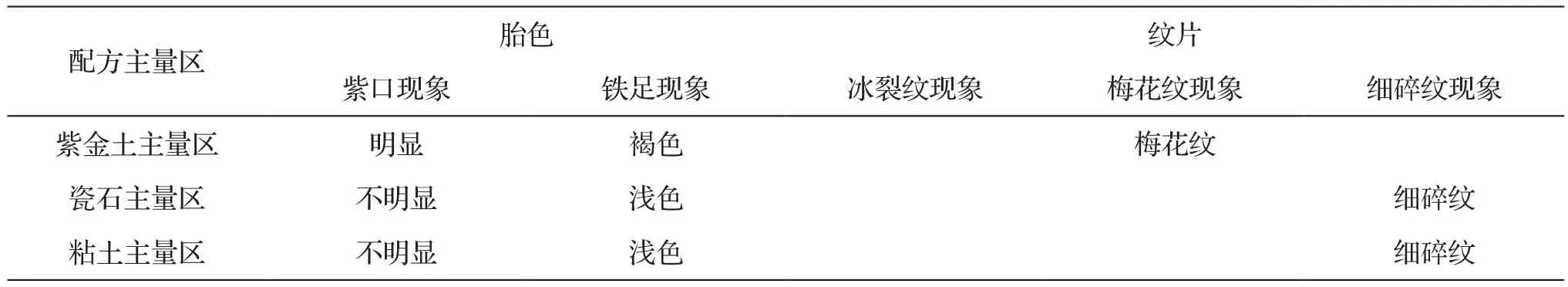

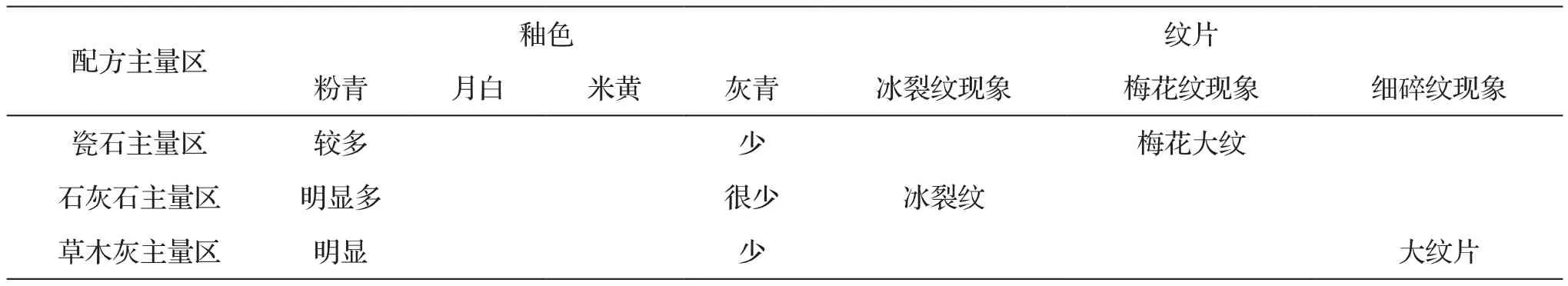

图2、图3、图4分别列出紫金土、瓷石、和粘土在胎三元配方主量区各自的百分比主量。三种原料在主量区的百分比调配范围,采用正交法配方技术对三种原料在调配范围内进行调配。南宋官窑胎料在高温烧造过程中,不同原料用量形成不同的胎膨胀系数、形成不同的釉面纹片形式。本研究对冰裂纹青瓷制瓷原料在三元配方中进行主量区用量调配试验,为南宋官窑胎料定量配方打下了坚实的科学配方基础。

试验结果表明:烧成温度为1220℃时,在紫金土主量区,烧成后胎色呈紫口明显,铁足颜色呈褐色,釉面纹片以梅花纹片出现。在瓷石主量区,烧成后胎色呈紫口不明显,铁足颜色呈浅色,釉面纹片以细碎纹片出现。在粘土主量区,烧成后胎色呈紫口不明显,铁足颜色呈浅色,釉面纹片以细碎纹片出现。

烧成温度为1250 ℃时,在紫金土主量区,烧成后胎色呈紫口明显,铁足颜色呈深褐色,釉面纹片以梅花大纹片出现。在瓷石主量区,烧成后胎色呈紫口明显,铁足颜色呈褐色,釉面纹片以梅花纹片出现。在粘土主量区,烧成后胎色呈紫口明显,铁足颜色呈褐色,釉面纹片以冰裂纹片出现。

烧成温度为1280 ℃时,在紫金土主量区,烧成后胎色呈紫口明显,铁足颜色呈深褐色,釉面纹片以梅花大纹片出现。在瓷石主量区,烧成后胎色呈紫口明显,铁足颜色呈深褐色,釉面纹片以梅花大纹片出现。在粘土主量区,烧成后胎色呈紫口明显,铁足颜色呈深褐色,釉面纹片以冰裂纹片出现。

以上试验是在设定同一个釉料配方下进行的。从表5、表6和表7的胎配方试验结果分析,在釉配方不变的状态下,不同烧成温度对胎配方形成的效果不一样。同一个胎区域配方,温度越高,胎色越深,紫口越明显,纹片越大,形成冰裂纹的几率越高。同一个烧成温度下,紫金土、瓷石和粘土三种原料对胎色的影响,其胎色从深变浅;对冰裂纹和大纹片的形成影响,从小变大。

3.1.2 釉配方区域原料用量研究与试验

南宋官窑冰裂纹青瓷釉色有粉青色、翠青色、草青色、灰青色、月白色、蜡黄色、米黄色、油灰色等等,粉青釉色最为著名。粉青釉色烧造成功与其采用的釉原料和配方紧密相关,釉料在高温烧造过程中,不同原料用量形成的釉膨胀系数对釉面纹片形成不同的影响。本研究对冰裂纹青瓷制釉原料在配方中的用量,进行区域量化的试验研究。试验采用瓷石、石灰石、草木灰配制冰裂纹青瓷三元釉料配方,分别调整瓷石、石灰石和草木灰三种釉料在配方中的含量,其配比量见图5、图6和图7。釉配方烧成温度分别设定为1220 ℃、1250 ℃、1280 ℃,分别测试三种釉料在区域配方中不同含量、不同烧造温度的试验结果,试验结果见表8、表9和表10。

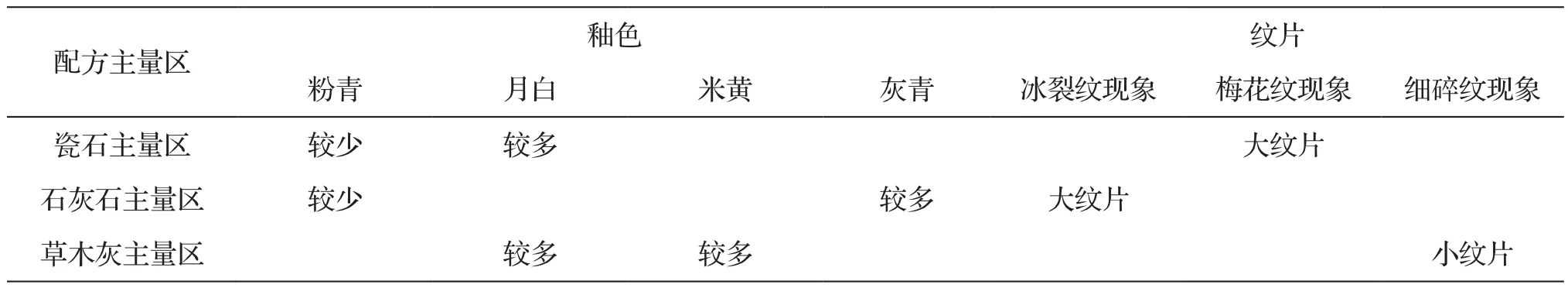

表5 不同原料配比含量的胎色和纹片试验结果 (1220℃)Tab.5 Experiment results on different batchings for different colored body and crackle glaze (1220 ℃)

表6 不同原料配比含量的胎色和纹片试验结果 (1250 ℃)Tab.6 Experiment results on different batchings for different colored body and crackle glaze (1250 ℃)

表7 不同原料配比含量的胎色和纹片试验结果 (1280℃)Tab.7 Experiment results on different batchings for different colored body and crackle glaze (1280 ℃)

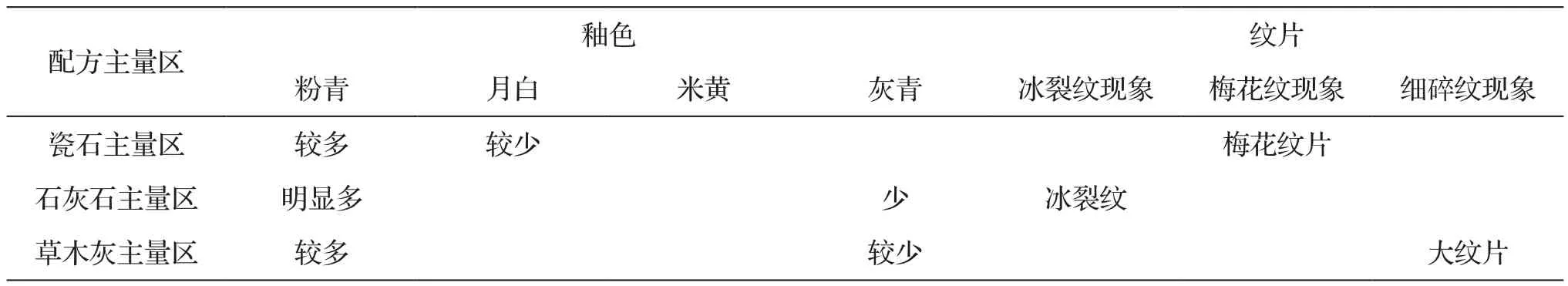

图5、图6、图7分别列出瓷石、石灰石和草木灰在釉三元配方主量区各自的百分比主量,三种釉料在主量区的百分比调配范围,采用正交法配方技术对三种釉料在调配范围内进行调配。南宋官窑釉料在高温烧造过程中,和胎料一样,不同釉料用量形成不同的釉膨胀系数、形成不同的釉面纹片形式。本研究对冰裂纹青瓷釉料在三元配方中进行主量区用量调配试验,为南宋官窑釉料定量配方打下了坚实的科学配方基础。

试验结果表明:烧成温度为1220 ℃时,在瓷石主量区,烧成后釉色呈粉青色较少,釉色呈月白色较多,釉面纹片以大纹片为主。在石灰石主量区,烧成后釉色呈粉青色较少,釉色呈灰青色较多,釉面纹片以大纹片为主。在草木灰主量区,烧成后釉色呈粉青色较少,呈月白色和米黄色较多,釉面纹片以小纹片为主。

图6 釉配方 石灰石主量区三元图Fig.6 Glaze batch ternary plot in the bulk range of limestone

图7 釉配方 草木灰主量区三元图Fig.7 Glaze batch ternary plot in the bulk range of plant ash

烧成温度为1250 ℃时,在瓷石主量区,烧成后釉色呈粉青色较多,釉色呈月白色较少,釉面纹片以梅花纹片为主。在石灰石主量区,烧成后釉色呈粉青色明显多,釉色呈灰青色较少,釉面纹片以冰裂纹为主。在草木灰主量区,烧成后釉色呈粉青色较多,呈灰青色较少,釉面纹片以大纹片为主。烧成温度为1280 ℃时,在瓷石主量区,烧成后釉色呈粉青色较多,釉色呈灰青色较少,釉面纹片以梅花大纹片为主。在石灰石主量区,烧成后釉色呈粉青色明显多,釉色呈灰青色很少,釉面纹片以冰裂纹为主。在草木灰主量区,烧成后釉色呈粉青色明显,呈灰青很少,釉面纹片以大纹片为主。

以上试验是在设定同一个胎料配方下进行的。从表8、表9和表10的釉区域配方试验结果分析,在胎配方不变的状态下,不同烧成温度对釉区域配方形成的效果不一样。同一个釉区域配方,温度越高,釉色越深,形成大纹片的几率越高。同一个烧成温度下,瓷石、石灰石和草木灰三种原料对釉色的影响,石灰石影响最大,草木灰最小。

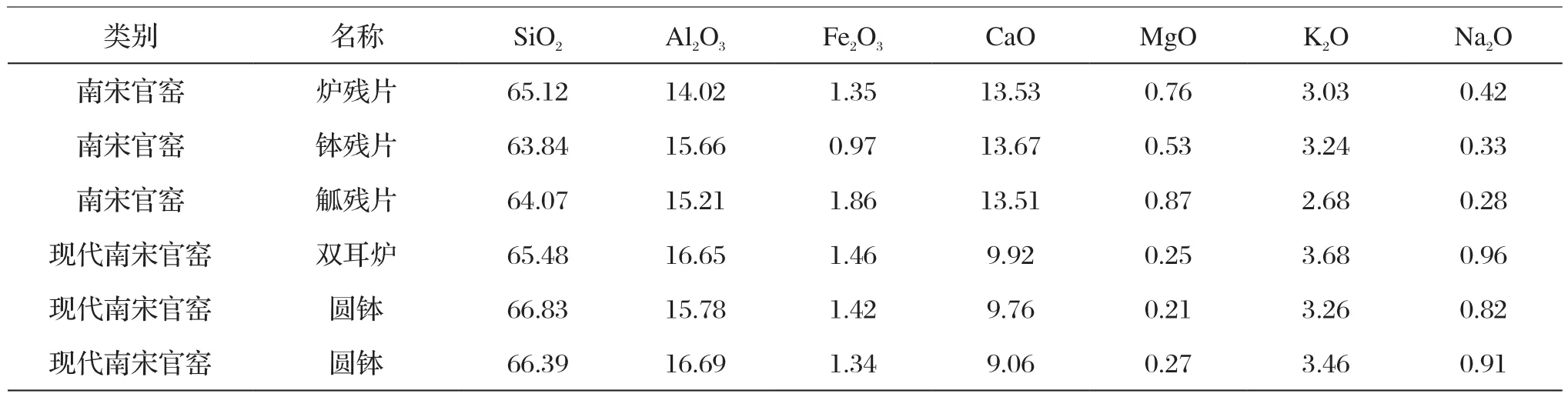

3.1.3 胎釉配方化学组成分析与研究

为了确定南宋官窑冰裂纹青瓷复制品胎釉配方组成,我们分别选定三种南宋官窑冰裂纹青瓷残片进行胎釉化学组成和南宋官窑冰裂纹青瓷复制品胎釉化学组成进行胎釉化学组成分析,其结果分别见表11和表12。

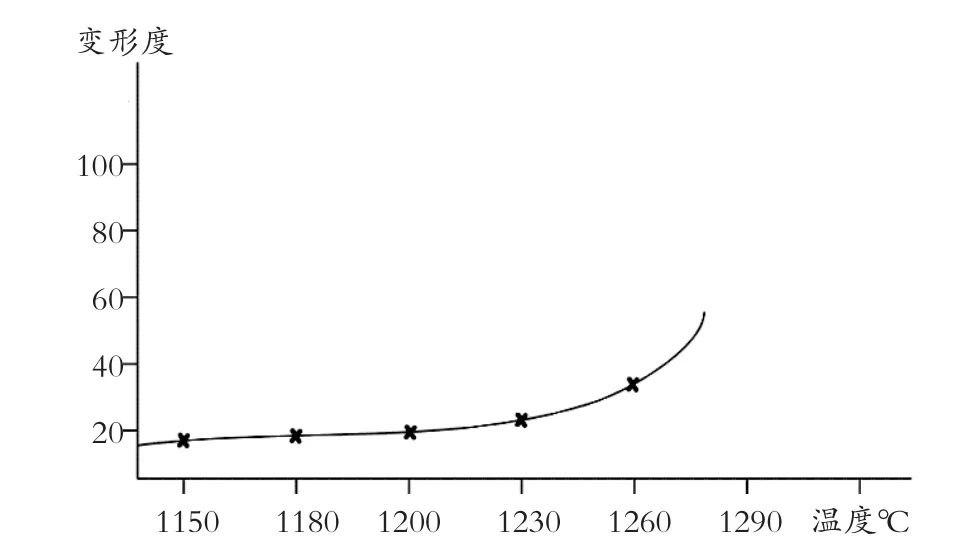

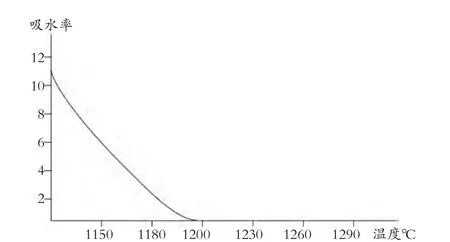

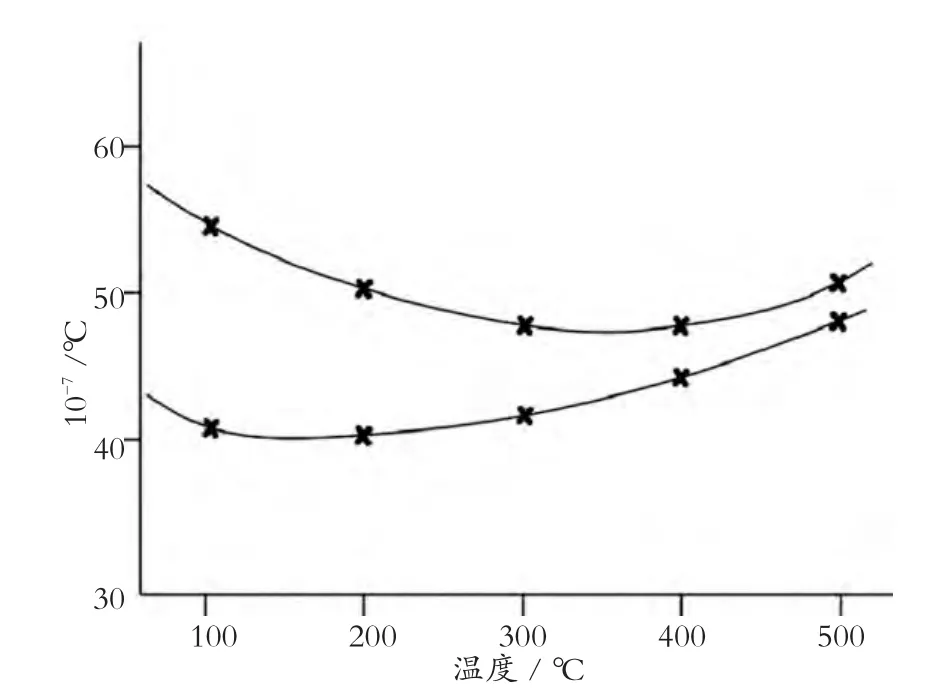

从表11的胎化学组成分析看出,现代南宋官窑冰裂纹青瓷在配方制作过程中,通过在制胎配方中引入部分高铝含量的高岭土,提高胎原料配方中的铝含量,扩大了产品的烧成范围,降低了产品高温烧成变形率。现代南宋官窑冰裂纹青瓷胎中铝的化学组成,要比南宋官窑冰裂纹青瓷的铝含量高,产品高温烧成的范围宽。同时,不同作品的胎配方中铝含量变化大,花觚的铝含量明显比小件的钵的铝含量高,所以不需要采用微生烧的方式来烧成。现代南宋官窑坯料高温差热和高温胀缩曲线图见图8,胎变形度与烧成温度关系曲线图见图9,胎吸水率与烧成温度关系曲线图见图10。

表8 不同原料配比含量的釉色和纹片试验结果 (1220 ℃)Tab.8 Experiment results on different batchings for different colored and crackle glazes (1220 ℃)

表9 不同原料配比含量的釉色和纹片试验结果(1250 ℃)Tab.9 Experiment results on different batchings for different colored and crackle glazes (1250 ℃ )

表10 不同原料配比含量的釉色和纹片试验结果 (1280 ℃)Tab.10 Experiment results on different batchings for different colored and crackle glazes (1280 ℃)

表11 南宋官窑冰裂纹青瓷和复制品的胎化学组成分析 (%)Tab.11 Chemical composition of crackle glazed celadon Kuan ware from Southern Song and its replica

图8 现代南宋官窑坯料高温差热和高温胀缩曲线图Fig.8 High temperature DTA and thermal expansion curves for contemporary repliCaOf Southern Song Kuan ware body

图9 现代南宋官窑高温胎变形度与烧成温度关系曲线图Fig.9 High temperature body deformation as a function of firing temperature for contemporary repliCaOf Southern Song Kuan ware

图10 胎吸水率与烧成温度关系曲线图Fig.10 Water absorption as a function of firing temperature for body

从现代南宋官窑坯料高温差热和高温胀缩曲线图(见图8)可以看出,其主要矿物成分为高岭石,适合在硬质瓷高温还原焰中烧造。

表12 南宋官窑冰裂纹青瓷和复制品的釉化学组成分析 (%)Tab.12 Chemical composition of crackle glazed celadon Kuan ware from Southern Song and its replica

从现代南宋官窑高温胎变形度与烧成温度关系曲线图可以看出,在高温烧造温度为1250 ℃以前,胎的变形度比较平稳,不容易发生变形现象。当烧造温度超过1260 ℃以后,胎的变形度明显变大。

从现代南宋官窑胎吸水率与烧成温度关系曲线图可以看出,1150 ℃以后胎的吸水率随着烧造温度进一步升高,胎的吸水率明显降低,到1220 ℃时吸水率达到最低值。

从表12南宋官窑冰裂纹青瓷釉的化学组成分析,南宋官窑冰裂纹青瓷釉配方技术比较成熟,釉配方中钙的配比含量明显比较高,反映出南宋官窑冰裂纹青瓷的釉色粉青偏深。但釉在高温烧成过程中,釉的高温粘度偏低,釉高温流动性偏大,采用微生烧的烧造方式,比较容易控制釉高温流动性。

3.2 南宋官窑冰裂纹瓷胎内色分析研究与试验

遗址残片分析发现,瓷胎存在胎内色的色差。胎内色的色差试验说明,南宋官窑冰裂纹青瓷产品,由于器型种类和规格尺寸大小不一,制瓷技匠会根据不同的器物设计、制作和烧造要求,在制胎的配方中,引入的紫金土在胎配方中的含量也不同。烧成后作品的胎色会有一定的变化,这个色差变化与在胎配方中引入不同含量紫金土的试验结果是一致的。

我们把不同色调的瓷残片对半敲开,分别作了色调编号。把其中的一半重新放入窑内,经1260 ℃还原焰烧造后,发现瓷残片断面的色调发生了变化。原来瓷胎中由氧化亚铁形成的浅灰色、深灰色、灰褐色等色调,由于二次氧化的作用,产生了以紫褐色的新胎色。这是瓷残片断面经高温还原焰烧造,胎内氧化亚铁二次氧化形成的结果,其氧化亚铁重新形成了氧化铁。把重新烧造过的瓷残片再次对半敲开,进行断面色调编号对比,结果发现其断面色调与原残片胎色基本接近。

3.3 南宋官窑冰裂纹青瓷釉色分析研究与试验

南宋官窑遗址瓷残片釉色种类较多,有粉青色、翠青色、草青色、灰青色、月白色、蜡黄色、米黄色、油灰色等等,青色釉的釉层厚度普遍比黄色釉的釉层厚度厚。根据釉色的种类进行的釉色配方、施釉厚度、烧成温度和气氛分析研究与试验说明,南宋官窑冰裂纹青瓷釉色的形成,主要有三个方面要素影响最大:一、釉料配方中产生釉色的化学元素种类和含量,高温熔剂分子种类和含量,二、施釉工艺与釉层厚度;三、烧造温度、烧造气氛、升降温制度,烧造时间制度的控制方式。

3.4 低温素烧与高温烧造工艺试验分析研究

低温素烧工艺是南宋官窑施釉工艺过程中一个重要工序。南宋官窑厚釉工艺属于多次施釉工艺,为了提高半成品的强度和釉料的吸附性、吸水性和干燥率,制瓷技匠创造了素烧施釉的工艺,使半成品达到了厚釉的质量要求。我们对紫金土为主原料制作的半成品进行试验分析,虽然该半成品的制坯原料可塑性较强,但未经素烧的坯体,干燥强度不大,吸水性不强,无法进行二次以上施釉。同时釉层也不易上厚。试验表明,每次素烧的温度后一次要比前一次高,素烧火焰不能太急,升温速度要慢,确保半成品外表碳素彻底排除。

3.5 冰裂纹青瓷釉面纹片与烧成曲线研究

冰裂纹青瓷釉面各种不同纹片,是其胎釉产生不同膨胀系数的一个外在表现形式。冰裂纹青瓷在高温烧造完成,进行后期冷却的过程中,组成不同膨胀系数的胎釉配方原料,产生不同的胎釉冷却收缩率。这种胎釉不同膨胀系数有其严格的调控范围,胎釉膨胀系数相差大小形成纹片的不同外观形式。图11为南宋官窑复制品胎釉膨胀系数与高温冷却温度的曲线图。

图11 胎釉膨胀系数与高温冷却温度曲线图Fig.11 Thermal expansion as a function of cooling temperature for body and glaze

从现代南宋官窑胎釉膨胀系数与高温冷却温度曲线图可以看出,在高温烧造结束冷却过程中,当冷却温度降低到500 ℃时,胎釉的膨胀系数开始发生比较明显的变化,特别是从450 ℃开始,胎釉之间的膨胀系数明显加大。

4 研究结果分析与讨论

4.1 历史文献和实物研究结果分析

南宋官窑是中国南宋朝廷自建的官家瓷窑,窑址在中国杭州,产品以冰裂纹片、紫口铁足、粉青釉色、厚釉烧造四大特色闻名于世。其制瓷技艺失传至今已有七百多年历史,由于南宋官窑地位和作品特色极为著名,从南宋开始就有文人对其进行记载。从南宋官窑传世作品以及杭州乌龟山郊坛下南宋官窑遗址残片对照历史文献记载比较分析,历史文献记载对南宋官窑作品特征表述与南宋官窑传世作品和遗址残片特征基本吻合,说明古人对南宋官窑作品特征的表述基本上是正确的。虽然中国元、明、清各朝代文人都有对南宋官窑历史地位、文化内涵、窑口性质、烧造地点、烧造时间、作品特色、器型风格等等有文字记载,但历史文献中很难找到南宋官窑冰裂纹青瓷详细的制瓷技艺记载。

4.2 残片胎釉配方组成分析

根据表1中胎化学成分分析,残片中瓷胎的铁含量比较高,铁成分含量在3-5%,该胎配方中引入了铁含量较高的紫金土。残片呈现“铁足”现象,是胎中所含的Fe2O3在还原焰烧成中被还原为FeO。而氧化亚铁在制品烧成冷却过程中,被重新二次氧化而形成。胎配方中引入了淘洗过的粘土,使胎的铝成分含量达24-26%,但高温烧造过程中仍要控制烧造时间和烧成温度。胎配方中引入含有钾化学成分的瓷石,使胎配方中的钾化学成分组成达到2-4%,有利胎的高温致密烧结。

根据表1中釉化学成分分析,残片中釉钙含量比较高,釉中CaO的含量虽然高达11-14%。但K2O成分含量达到4-5%,说明该釉属于石灰碱釉。从高温烧造工艺分析,釉配方中CaO含量高的石灰釉配方,比石灰碱釉更容易烧造成功冰裂纹青瓷。但石灰釉在高温烧造时粘度比较低,容易产生高温流釉现象。试验表明,釉料配方中采用K2O含量替代部分CaO含量,使烧成温度略为提高可改进烧成中的流釉问题。

4.3 制瓷原料及配方研究试验结果分析

杭州郊坛下南宋官窑的窑址作坊位于杭州乌龟山脚下。乌龟山附近的紫金土原料、瓷石原料和粘土,这三种原料是南宋官窑冰裂纹青瓷制胎三元配方中重要的原料。乌龟山紫金土原料中除了含铁含量比较高外,还含有云母和长石等低熔矿物,通过淘洗工艺可以改善乌龟山紫金土的纯度。乌龟山瓷石主要以石英和绢云母为主要矿物组成,同时还有一定量的长石矿物。乌龟山瓷石通过水碓粉碎,再经淘洗成为南宋官窑的制瓷原料。其中钾钠含量高的用来制釉,钾钠含量低的用来制胎。用来制釉的瓷石,与石灰石、草木灰混合煅烧成为制釉原料。乌龟山粘土原料经淘洗后,提高了原料中铝含量,在胎配方中扩大了产品的高温烧成范围。淘洗后的粘土,可塑性大大提高,有利于泥料的成型工艺,降低了半成品干燥收缩率。同时,用细腻的制瓷原料来成型的泥坯,有利于修坯工艺。在坯料制作过程中,坯料制备不宜颗粒过细,过细降低了烧成温度,且成形干燥收缩大,容易变形。但过粗的原料虽然可提高烧成温度,烧成瓷胎不可能致密,气孔率增高,不利冰裂纹青瓷胎体的烧结。所以,对坯料配方中原料颗粒度的大小和配比量进行适当的调控,减少胎的气孔率,提高胎的致密性和强度,有利于冰裂纹青瓷胎体的烧结。

4.4 制瓷原料化学组成分析

杭州紫金土化学组成中,其硅化学组成是所有紫金土硅化学组成最低的,而其铁的化学组成是所有紫金土铁化学组成最高的。杭州紫金土的铝化学组成在所有紫金土的铝含量中也是最高的,与其它地区紫金土比较,杭州紫金土是一种高铝、低硅的富铁矿物。实际上,在采矿过程中,即使是同一地区的紫金土,由于有已完全风化和未完全风化等各种自然成矿原因存在,所开采的紫金土矿物的化学成分也不尽相同。表3化学组成显示,杭州粘土的化学组成中,铝的含量是浙江地区粘土中最高的,适合烧造高温瓷。杭州乌龟山粘土在南宋官窑冰裂纹青瓷烧造中,起到了扩大烧成范围的作用。同时改善制瓷原料的可塑性,是南宋官窑冰裂纹青瓷重要的制瓷原料。表3化学组成显示,浙江地区瓷石的化学组成中,高硅、低铝、富钾是浙江瓷石的共性,由于钾化学组成比较高,也是成为制釉的重要原料。

4.5 石灰碱釉性能分析

南宋官窑冰裂纹青瓷石灰碱釉青瓷配方技术,可以满足施釉工艺中的厚釉工艺和烧造要求。石灰碱釉青瓷配方技术,使南宋官窑冰裂纹青瓷施釉工艺技术要求,比石灰釉的施釉工艺技术要求高出很多,特别是通过多次素烧工艺来增强半成品的硬度和吸水率,对釉桨浓度和流动性提出了严格的要求。

4.6 龙窑烧造工艺分析

龙窑烧造青瓷,其烧成气氛主要通过控制各个窑孔的投柴量来完成。窑内气氛通过每个窑孔投柴量和投柴次数来控制,一般采取多投柴、勤投柴的烧造工艺,使窑位保持一定的气氛。烧造过程,从低温预热、高温烧成到熄火冷却这一连串的烧造工序,在窑内是连续不断地进行。从窑孔往窑内投柴,窑内每个部位的温度和气氛会产生较大的波动。试验表明,窑孔的投柴量和投柴次数、龙窑各处的孔眼闭合时间等等因素,对窑内产生还原气氛的浓度影响都很大,粉青色烧成炒米黄色或者青中带黄的釉色在所难免,这是龙窑烧造青瓷釉色多变的一个重要因素。

4.7 胎釉配方分析

南宋官窑冰裂纹青瓷早期制釉原料配方技术属于石灰釉配方技术,基本采用瓷石、石灰石、草木灰三元釉料配方工艺。瓷石、石灰石、草木灰三元釉料配方工艺是我国比较传统的古青瓷釉料配方工艺。古青瓷采用的石灰釉配方工艺,其缺点是石灰釉高温粘度小,烧成过程中容易流釉。优点是胎釉的结合面紧密,同时釉面光泽较强。现代南宋官窑冰裂纹青瓷复制品釉配方中,降低了钙配比含量,提高了钾钠配比含量,增强了釉的高温粘度,拓宽了高温烧成过程中的釉熔温度范围,有利于控制釉烧造过程中的高温流动性,产品烧成后釉色柔润如玉内蕴。南宋官窑冰裂纹青瓷胎配方中铝含量,主要通过淘洗粘土的方式,来提高胎配方中的铝含量。烧成范围相对比较窄,这是南宋官窑部分产品通过微生烧的方式,来控制高温烧成变形率的烧造工艺。从表4胎的化学组成分析看出,南宋官窑冰裂纹青瓷和复制品在胎配方中都采用紫金土原料来配制胎料配方,制胎原料配方中铁的含量都比较高。试验表明,这种胎配方设计是很科学的,是烧造冰裂纹青瓷的釉色、纹片、以及紫口铁足特征的重要原料配方工艺。

4.8 胎内色分析

从南宋官窑郊坛下遗址青瓷残片分析,残片胎色比较多,有灰色胎,浅灰胎、香灰胎、深灰胎等等各种胎色。胎体质地细腻坚致,烧结良好,说明采用了优质的制瓷原料。从细腻的胎质分析,其原料选择和制作工艺要求很高,原料性能符合南宋官窑成型工艺的原料可塑性和干燥收缩率的要求、符合烧成工艺中高温膨胀与冷却收缩的要求。从瓷片断面色调研究试验分析,紫金土在南宋官窑冰裂纹瓷胎配方中的用量,是根据不同器型种类、器型用途、器型大小,烧造难易程度决定紫金土在胎配方中的用量。南宋官窑冰裂纹青瓷在烧造过程中,除了烧成气氛对胎色产生影响外,胎配方中紫金土含量的高低,决定了胎内色的色调变化。在胎配方不变的情况下,烧成温度和气氛影响胎色的变化。

4.9 釉色分析

南宋官窑冰裂纹青瓷以粉青釉色最为著名,从南宋官窑作坊遗址考察分析,南宋官窑冰裂纹青瓷釉料具备产生粉青色的化学元素——富含铁矿物的紫金土。南宋官窑釉料采用碱性釉质,在高温条件下有利促成青色釉的呈色。南宋官窑采用龙窑烧造青瓷,这种龙窑结构在烧造过程中,不同窑位的氧化气氛和还原气氛的浓度不一样,这些因素会影响南宋官窑冰裂纹青瓷的釉色形成。所以,南宋官窑冰裂纹青瓷不同釉色的形成,与釉料配方中的铁化合物含量高低、不同碱性熔剂的含量与配比、施釉的釉层厚度、不同窑位的装烧方法与窑位气氛状态、烧造工艺制度的制定都有密切关系。

4.10 施釉工艺分析

试验表明,生釉面出现裂纹的产品,烧造过程中,裂纹部位容易产生缩釉现象。除了釉料颗粒外,釉层厚度、釉料干燥收缩率也对缩釉现象有影响。试验表明,在具体施釉过程中,釉浆的比重影响施釉的釉层厚度。釉浆比重小,获得厚釉层难度大。釉浆比重大,施釉过程中容易产生釉层不均匀现象。

4.11 釉熔分析

试验表明,釉配方中粘土含量提高,则提高了釉熔温度和釉高温粘度。当生釉层有裂纹存在时,釉内很容易发生鸡爪纹现象。釉配方中铁含量和釉熔剂含量高,釉色深。特别是釉内CaO的含量增加时,釉的熔融温度相对降低,粘度减少,釉液相生成数量增多,促进釉中FeO和SiO2的熔解,釉色变深。当石灰石含量过高时,釉呈现玻璃光泽,同时釉的膨胀系数增大,釉面细碎裂纹增多。当坯料中铁含量高,在高温过程中,胎与釉形成的中间层内有一部分铁扩散到釉内,相对地增加釉中铁的含量,使釉色变深,同时中间层的颜色进一步加深了釉的色调。南宋官窑烧成温度为1260 ℃,如果1240 ℃止火,釉色呈现半光亮的浅青色。在显微镜下进行观察,可看到釉内含有无数较均匀的小气泡,温度提高到1280 ℃止火,釉高温粘度降低,釉内小气泡随着釉进一步溶解而排出釉面,同时釉色变深并产生流釉和浮光现象。

4.12 现代烧造工艺分析

现代南宋官窑冰裂纹青瓷作品,在保证南宋官窑四大特色的基础上,采用产量化的烧造工艺。窑炉采用液化气窑,制定南宋官窑冰裂纹青瓷烧造制度。烧造过程中,预热升温速度要慢,使坯体中的机械水缓慢排除,强氧化阶段的温度和保热时间需完整配比,确保坯体内硫化物的完全排除。烧造过程后期冷却降温速率比预热升温速度更慢,确保釉色和纹片烧造成功。烧造试验表明,半成品经素烧后,本烧时950 ℃以前用氧化焰升温,950 ℃时强氧化焰保温半小时,彻底排除外表碳素;温度达1020 ℃以上时,釉面开始熔化;1180 ℃时釉已密闭。在1050-1150 ℃采用重还原焰烧成,控制窑内4-8%一氧化碳浓度,使釉内高价铁充分地还原成低价铁,温度到达1150℃以后,采用轻还原焰烧成,使还原焰中釉内低价铁稳定下来,避免氧化而产生青中带黄釉色。冷却过程中,从高温至900 ℃前,采用快速冷却工艺防止釉内低价铁二次氧化。烧成气氛对釉的呈色起着重要作用。试验表明,由于气氛性质对青瓷釉色反应极为敏感,而龙窑内的气氛变化大,所以在龙窑烧造青瓷合格率很低,有的甚至在10%以下。

5 结 论

(1)杭州郊坛下南宋官窑冰裂纹青瓷作品,以冰裂纹片、紫口铁足、粉青釉色、厚釉烧造四大特色闻名于世。南宋官窑冰裂纹青瓷,采用高铝、低硅、富铁的杭州乌龟山紫金土原料烧造,制瓷材料特殊,制瓷配方技术高超,制作工艺精益求精,烧造工艺技术一流。不论是其高超的制瓷技艺还是其杰出的瓷质艺术特色,都使宋代制瓷业达到了中国古陶瓷发展史上前所未有的颠峰时期。

(2)南宋官窑冰裂纹青瓷胎料配方采用了三元配方:紫金土、瓷石和粘土,这三种原料是南宋官窑冰裂纹青瓷三元配方中重要的制胎原料,其制胎原料配方化学组成在高铝、低硅、富铁区。胎配方中紫金土含量的高低,决定了胎内色的色调变化,紫金土在胎配方中的用量对烧成温度影响很大。胎配方中紫金土含量影响胎内色的色调,胎配方中的铝成分组成和钾成分组成,对扩大高温烧造范围、促进胎的高温烧成有利。原料淘洗工艺有利于提高制胎原料的成型可塑性和烧成耐高温性。

(3)南宋官窑冰裂纹青瓷釉料配方属于石灰碱釉配方。制釉配方技术在我国传统瓷石、石灰石、草木灰三元釉料配方基础上,降低了钙配比含量,提高了钾钠配比含量。从石灰釉配方转向石灰碱釉配方,提高釉料高温粘度,扩大高温釉熔范围。釉配方中的钙成分含量为11-14%、钾成分含量为4%左右,该釉属于石灰碱釉。从高温烧造工艺分析,石灰碱釉在烧造冰裂纹青瓷过程中,釉高温粘度比较大,不容易产生高温流釉现象,高温还原期CO含量控制为4%左右,容易烧造成功粉青如玉的釉色。

(4)南宋官窑冰裂纹青瓷纹片的形成,主要由胎釉化学组成不同膨胀系数而产生。在烧成冷却期间,胎釉膨胀系数随着冷却温度下降,差值愈来愈大而产生各种纹片。生釉面裂纹对烧成后冰裂纹的纹样变化不起作用,烧成后冰裂纹的纹样变化主要决定于胎釉化学组成、釉层厚度、施釉技术和烧成制度。过粗或过细的釉料颗粒组成所造成的生釉面裂纹能产生坯釉层相互脱离现象,在高温烧造过程中形成缩釉现象,不利冰裂纹的形成。

(5)采用多次素烧、多次施釉工艺来达到冰裂纹青瓷厚釉的质量要求,是南宋官窑施釉工艺过程中一个重要工序。南宋官窑厚釉技术中的素烧工艺,提高了半成品的强度和釉料的吸附性、吸水性和干燥率,使半成品达到了厚釉的质量要求。

(6)青瓷釉内的铁元素,是釉的直接呈色剂。在烧造过程中,可以形成氧化亚铁(FeO)及氧化铁(Fe2O3)等氧化物。釉内FeO与 Fe2O3含量多少决定青瓷釉的不同釉色,而氧化亚铁和氧化铁含量比例决定于烧成时还原气氛和氧化气氛的浓度。窑内CO含量增加,还原气氛增强,则釉色变深;氧化气氛增强,釉色转化成青黄色。

(7)现代南宋官窑烧造工艺沿袭南宋官窑还原焰烧成工艺,重还原阶段的烧造温度为1050-1150 ℃,釉烧成温度为1240-1260 ℃,重还原阶段控制窑内4-8%一氧化碳浓度,从高温冷却至900 ℃过程中采用快速冷却工艺。

[1]中国硅酸盐学会.中国陶瓷史[M].北京: 文物出版社, 1982.

[2]张福康.中国古陶瓷的科学[M].上海: 上海人民美术出版社,2000.

[3]叶宏明.南宋龙泉青瓷的研究[M].上海: 中国社会科学出版社, 1984.

[4]叶宏明, 叶国珍等.南宋官窑青瓷的研究[J].硅酸盐学报,1983(1).

[5]叶国珍.浙江南宋青瓷所用紫金土的研究[J].景德镇陶瓷学报, 1992(1).

[6]叶国珍, 叶宏明, 叶佳星.中国古陶瓷工艺与技术科学研究[J].中国陶瓷工业, 2015, 22(1).