某自卸车车厢结构分析及改进设计

周文海黄贵东

(1.柳州职业技术学院,广西 柳州 1545006;2.柳州博实唯汽车科技有限公司,广西 柳州 545005)

某自卸车车厢结构分析及改进设计

周文海1黄贵东2

(1.柳州职业技术学院,广西 柳州 1545006;2.柳州博实唯汽车科技有限公司,广西 柳州 545005)

为研究某船型自卸车车厢结构,对车厢满载举升典型工况进行静力学分析,得到了车厢的变形和应力状况。针对该类车厢结构易受疲劳和强度破坏的薄弱环节提出了相应的改进方案,并对改进的车厢结构进行静力学分析。将改进前后的分析结果进行比较,结果显示通过改进局部结构有效的提高了此车厢的强度和刚度,对此类自卸车车厢结构的设计具有实用的参考意义。

自卸车;车厢;改进设计

自卸车是应用最广泛的商用车之一。车厢是自卸车用于装载和倾卸货物的构件,通常由前栏板,左、右侧栏板,后栏板和底板组成。车厢承受着繁重的载荷,尤其是汽车在通过不平路面时,车厢容易接收地面激励而产生冲击载荷。通常自卸车的工作环境比较恶劣,这无疑对车厢结构的力学性能提出了更高的要求。当车厢设计或制造工艺存在缺陷时,就容易引起车厢局部断裂或变形,从而影响使用同时局部结构的不同,会影响到自卸车车厢的受力及变形。因此,自卸车车厢应有足够的强度和刚度和合理的结构。合理地改进自卸车车厢的结构,是降低应力、减小变形的重要手段。[1]

本文针对某款重型自卸车车型的车厢进行结构静力学分析,找出车厢相对薄弱的部分并提出相应的改进措施。通过合理优化原有车厢,使其具备足够的强度和刚度,有效的提高该自卸车车厢工作的可靠性。与以往仅仅依靠经验设计车厢结构的方式相比,将CAE融入到自卸车车厢的设计当中,能有效地缩短研发周期,减少实验次数。从而达到减少开支,提高产品的竞争力目的。

1 车厢模型工况描述

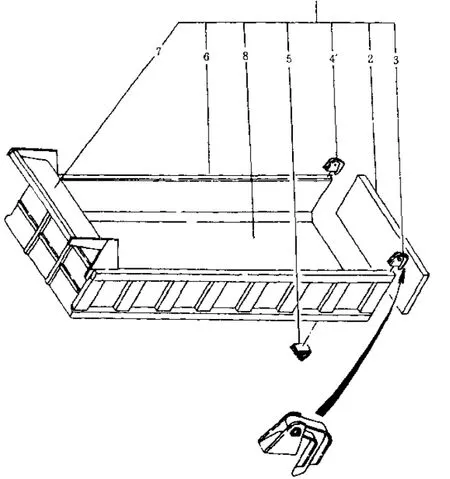

图1为典型的底板横剖面呈矩形的后倾式车厢结构。图1中所示1为车厢总成,2为后栏板,3和4为铰链座,5为车厢铰支座,6为侧栏板,7为防护挡板,8为底板。为避免装载时物料下落碰坏驾驶室顶孟,通常车厢前栏板加做向上前方延伸的防护挡板。车厢底板固定在车厢底架之上。车厢的侧栏板、前后栏板外侧面通常布置有加强筋。

图1 车厢结构意图

车厢是自卸车的载货构件,因其存在相当数量的横纵梁及加强筋,形状显复杂。而汽车行驶状况千变万化,道路状况、载货种类与重量、气候条件、车辆运动状态等等都是不定的。因此,要确切知道车厢各点的受力情况很困难,简化其力学模型就成为车厢有限元分析必要进行的工作。[2]

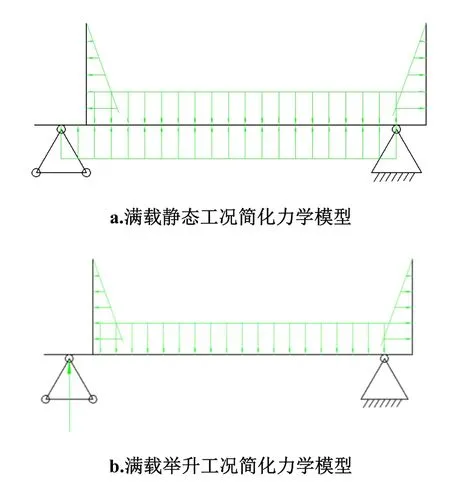

图2 两种工况简化力学模型

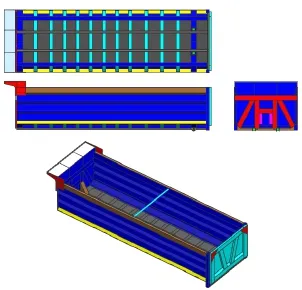

图3 车厢三维模型

2 车厢静力学分析及结果讨论

车厢在满载时,货物对底部的压力可简化为均布载荷。满载静态工况下,其底板纵梁与车架接触,可简化为车架对车厢的作用力是与货物对车厢底板压力等大反向的均布载荷;满载举升工况下,车厢在离开车架的时刻,车架对车厢底部除铰接点之外不再有作用力,与货物对底板的平衡力来自于举升机构的举升力。根据经验,可以将自卸车车厢受力模型简化如图2-b所示。[3]

由于举升工况车厢所受力远大于静态工况,故只需分析满载举升工况时车厢受力情况即可。因为在卸货的过程,随着货物的倾卸,载荷会随之减少,故只要此时强度满足强度要求,举升过程其他时刻也会满足强度要求。载荷的施加情况如表1所示。

表1 车厢载荷情况

本文选取壳单元离散,包括4节点四边形单元和3节点三角形单元,焊接、液压缸座及后栏板锁扣用 1D单元 rbe2连接。本次的模型中以10mm边长的三角和四边形网格划分了总共92万个网格单元,如图4所示。

图4 网格划分模型

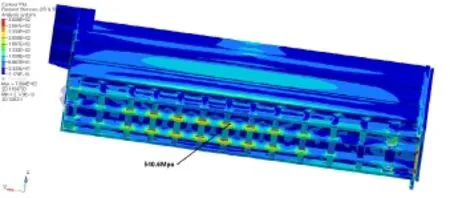

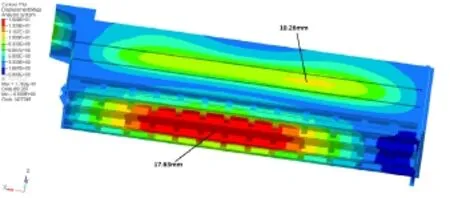

将前处理好的模型提交有限元分析软件计算,得到等效应力如图5所示、位移云图如图6所示。分析结果表明车厢底板中部横纵梁连接区域最大应力为540.6Mpa;底板中部最大位移为17.63mm;侧栏板中部最大位移为0.26mm。底板中部第三到第九根横梁与中纵梁连接处应力过大,第四到第八根纵梁之间位移量过大。虽然此应力值在材料屈服应力范围之内,举升时位移也在材料刚度允许范围。但考虑到超载、动荷、冲击等情况,此计算结果下底板的强度及刚度是不够的。这也是此车厢容易出现变形、撕裂的主要原因。

图5 改进前满载举升应力云图

图6 改进前满载举升位移云图

3 车厢改进设计及对比分析

针对以上对车厢静力学分析结果,通常可采用对底板加厚1mm以及在底板横梁纵梁间加三角加强筋两种改进方案。

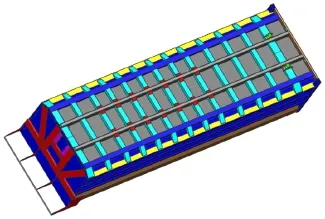

两种方案达到车厢底部的应力及位移效果基本一致,但考虑到加厚底板会大大增加自卸车自重,底板厚度增加1mm则自卸车自重将增加 126KG,不符合轻量化设计主流;在底板横梁纵梁间焊接加强筋方案共需增加36块三角加强筋,总共约重33KG,相比之下故而采取此改进方案更为合理。

对车厢结构进行改进有如下四点要求:(1)在原基础上改进,不能大范围破坏原结构。(2)改进操作简单、工艺性好。(3)要求改进后能有效降低关键区域应力,减小关键区域位移。(4)改进结构后不能影响外观。改进后的模型如图7。

图7 改进结构示意图

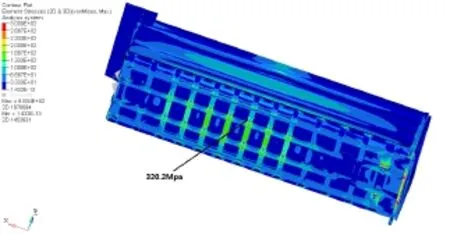

改进方案等效应力如图8所示,位移云图如图9所示。分析结果表明车厢底板中部横纵梁连接区域最大应力为320.2Mpa;底板中部最大位移为 11.62mm;侧栏板中部最大位移为11.04mm。对车厢强度及刚度分析结果进行对比如表2所示。

图8 改进后满载举升应力云图

图9 改进后满载举升位移云图

表2 改进前后分析比较

从表 2可看出,对车厢进行局部改进后,底板横纵梁连接处最大应力可有效降低到材料屈服强度以下;底板最大位移有效减小,车厢刚度更好。同时应当看出,改进结构后,满载举升工况下侧栏板位移有所增大,但在可以接受范围内。

4 结论

(1)分析了自卸车车厢的结构形式及车厢各种工况的受力情况,针对满载举升工况进行有限元静力学分析,得到了其应力分布及位移云图。

(2)对车厢结构易受疲劳和强度破坏的薄弱环节进行结构改进,并对改进的车厢满载举升工况进行有限元分析。结果表明改进结构后车厢底部应力值降低,车厢底部的位移减小,刚度增强,可更有效抵车厢抗变形。

(3)利用 CAE技术指导自卸车车厢的设计,通过局部改进可以达到整体性能提升的目的,对延长此自卸车使用寿命,增强企业的市场竞争力具有很大帮助。

[1] 石金鹏,杨祖一.SGA3723矿用汽车货箱轻量化设计的实现[J].金属矿山,2009,(8):111-113.

[2] 伍浩明.一种自卸车货箱轻量化方案的可行性探讨[J].专用汽车,2008,(3):25.

[3] 朱晓晶,籍庆辉,朱平.基于多种工况下的自卸车车厢轻量化设计[J].机械设计,2014,(5):47-52.

A dump truck car structure analysis and design improvements

To study the structure of one ship type dump truck carriage, stress and displacement distribution analysis is conducted for static full load lifting.It is provided the basis for the improvement and optimum of the structure,and some corresponding improvement plans were proposed. Compared the analysis results before and after improvement, the results show that the strength and stiffness of the carriage is improved after improving the local structure, the research and practice of this paper possess certain practical significance and referential value in the design of such a dump truck carriage structure.

Dumper; carriage; improved design

S-3

A

1008-1151(2015)07-0069-03

2015-06-13

柳州市科学研究与技术开发计划“整车与零部件轻量化共性应用技术平台建设”(2012E010102);广西科学研究与技术开发计划课题“整车及零部件可靠性与轻量化共性应用技术引进”(2012DA37002)。

周文海(1958-),男,柳州职业技术学院汽车系主任,教授。