油气井的空泡腐蚀机理

程海鹏,王君恒

(中国石油化工股份有限公司胜利油田分公司,山东 临邑 251507)

在油气田开发过程中,由于油气中含有的酸性非烃类气体(CO2等)以及油管所处的特殊地层环境,油管腐蚀普遍存在而且不可避免。“CO2腐蚀”这个术语1925 年第一次被API(美国石油学会)采用。1943 年,在德克萨斯油田气井中发生的油管腐蚀现象被首次认为是CO2腐蚀,目前国内外对CO2腐蚀造成的均匀腐蚀,通过实验都得到验证,认识的比较清楚,对于局部腐蚀机理的研究目前尚不够深入和详尽。在实际生产中,金属的腐蚀过程往往是一种错综复杂的电化学过程,根据生产实际,从多种腐蚀机理下手来研究这种腐蚀现象。根据油管的腐蚀形态的观察研究,认为腐蚀形态与流体力学中的空泡腐蚀类似,分析油管中的液流流动状态,很可能在局部液流流速突变过程中产生了空化现象,因此提出空泡腐蚀参与了油管的腐蚀过程。

1 空泡腐蚀存在理论依据

1.1 研究选择课题背景

在实际生产中,危害安全生产主要由局部腐蚀造成的,引起局部腐蚀的成因很多,多是在特定的环境下形成的。CO2腐蚀主要发生在油气井和自喷油井内,并且都处在气液界面处,压力越高CO2的溶解度越大,底部油管的CO2溶解度也会越大,但并没有局部腐蚀,所以说用CO2腐蚀的机理来解释这种局部腐蚀是存在矛盾的,而现在国内外腐蚀专家在室内做的挂片小样与生产实际差别很大,现在通过理论和实验中无法得到实际生产中的CO2的腐蚀速度,现在油田有注CO2驱油新技术,分压达到3 MPa的情况下,N80 油管的腐蚀速度只有0.6 mm/a,而是现在从生产气井中,发现局部达到20 mm/a这样惊人的局部腐蚀速度,分析只有CO2这种腐蚀气体,就认定为CO2腐蚀,这是不够严谨的,应当分析查找其它腐蚀原因存在的可能性,问题关键是做的实验是无法模拟油井内部的实际生产状态,而实际生产过程中的金属腐蚀,往往是除了电化学腐蚀以外,还有其他腐蚀的机理存在,生产中的金属腐蚀是在物理作用和化学反应共同的作用下,是在多种腐蚀机理条件下一起相互作用造成的。

1.2 空泡腐蚀油管的原理

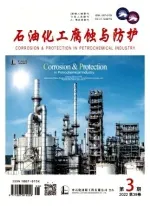

从19 世纪后半叶在螺旋桨叶片上发现空化现象以来,空化理论及应用已经有了很大发展,并且所涉及的领域也越来越多。在生产实际中,往往发生空泡腐蚀的部位是在离心泵内和轮船螺旋桨背部,可以从离心泵的抽空知道,一旦空气进入泵内或液体气化,对叶轮、壳体产生较大的冲击和冲刷的作用,机泵产生刺耳的声音,并且造成泵体严重震动,液体的冲击力大而频繁,致使叶轮表面形成斑点、裂纹,直至蜂窝状,这种现象就是常见的空泡腐蚀,俗称离心泵的气蚀(见图1~2)。在离心泵的设计安装过程中,都要考虑一个很重要的参数,就是气蚀余量。气蚀是发生局部坑窝腐蚀最常见的一种形式,在生产中也是危害是很严重的。

图1 不锈钢叶轮发生空泡腐蚀的形貌

图2 铸铁材料的叶轮空泡腐蚀形貌

同样,回归到石油行业,在气井和自喷高含水井管柱内流动的垂直混合多相流,气液界面处更是有多种流态变化,这就为空泡的生成提供了条件。空化现象是流体流动过程中局部压力低于饱和蒸汽压力时出现的空泡生成、长大、溃破现象,空泡溃破时产生巨大的冲击破坏作用,近年来的研究表明,空泡破裂瞬时压力可达1.5 GPa。由于空泡破裂时产生微射流冲击和激波冲击,能量高度集中,并局限在非常小的面积上,从而在物体表面局部区域产生极高的冲击压力和应力集中,使物体表面迅速破坏。根据实际生产把空泡腐蚀和CO2腐蚀等腐蚀形式一起结合研究,更好的解释局部腐蚀的现象。

1.3 空泡生成的基本条件

空化是由于液流系统中的局部低压(低于相应温度下该液体的饱和蒸气压)使液体蒸发而引起的微气泡(或称为气核)爆发性生长现象。通常见到的液体都不是纯液体,里面含有许多微粒杂质,如固体微粒、微生物和微气泡。这种微气泡的半径一般在20 μm 以下,称为气核或空化核。当液体压强低到相应温度下的饱和蒸气压强时,空化核开始膨胀,实现空化。当环境压强高于相应温度下的饱和蒸气压强时,空化泡湮灭。图3表示一段收缩扩张管内发生的空化现象;水流的上游绝对压强为p1,下游绝对压强为p2;下游的速度为ν2;收缩管内的绝对压强为pc,速度为νc。则当pc﹤pν(pν为液体在当前温度下的绝对饱和蒸气压)时,发生空化[1]。

图3 收缩扩张管内的空化现象

研究表明空泡产生的基本条件是:

(1)存在气液两相高速流体;

(2)存在局部压力突变环境;

(3)气相能够溶解液相中,溶解量的大小受其分压的变化而变化。

1.4 空泡腐蚀的基本过程

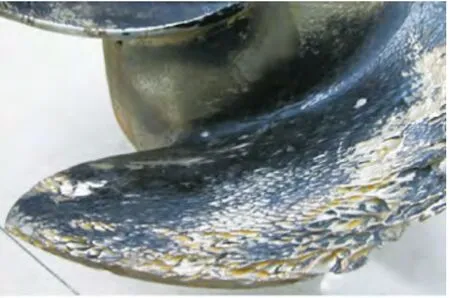

空蚀中气泡溃灭是一种瞬时物理现象,人们已利用高速摄像等测试技术从实验上证实气泡溃灭形成微射流,揭示了气泡形成,长大和溃灭的动态过程,气泡溃灭的实际约2~3 μs,微射流速度可达100~500 m/s,当液体从低压区进入高压区,气泡破裂,同时产生很大的冲击波,冲击波对金属表面施加压力超过140 MPa,足以破坏金属表面膜,甚至造成金属表面产生塑形变形,有研究这种局部台地腐蚀存在应力腐蚀开裂,也能佐证这种局部台地腐蚀与空泡腐蚀相似之处,空泡腐蚀过程有6 个步骤:

(1)在金属表面膜上形成气泡;

(2)气泡破裂使膜破坏;

(3)暴露出的金属基本腐蚀并重新成膜;

(4)在该处容易形成新的气泡;

(5)气泡破后,膜再次破坏;

(6)裸区腐蚀并重新成膜;

上述步骤反复进行,在表面形成空穴甚至出现裂纹,使材料迅速失效[2]。空泡腐蚀过程见图4。

2 油气井内存在的局部腐蚀

在四川中坝气田36 井,该气井内的最严重局部腐蚀部位,位置在汽水交界处,处于气液两相交替变化的地方,暴露在气相的油管完好无损,浸于水中只有层很薄的锈层。

图4 空泡腐蚀过程示意

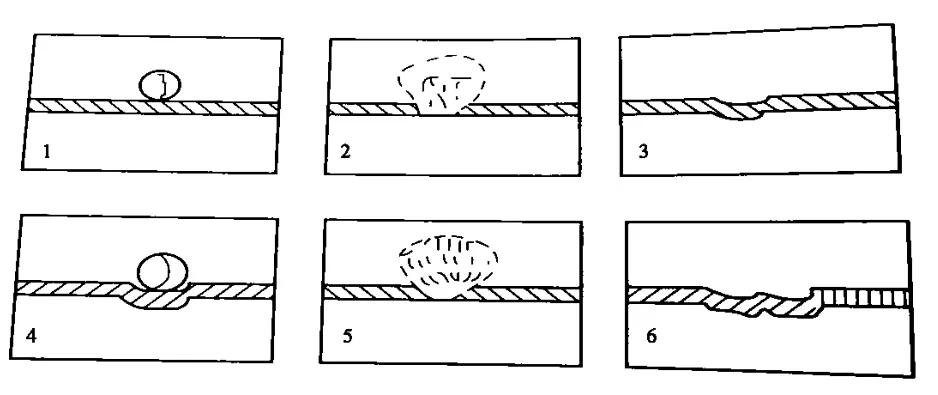

局部腐蚀的形态:坑蚀主要表现为单个坑蚀,其边界明显并且很圆,也有多个蚀坑重叠在一起,且这些蚀坑的边界似各种不同曲率半径圆弧连线,边界一般呈锐利状态[3](见图5)。

图5 中36 井的油管外腐蚀形貌

在油管外丝扣最后的1-3 扣和油管根部端面上形成了环状腐蚀,也是有多个曲率半径不同的圆组成的。其原因是用油管接箍连接后,在此处产生台阶状,气液在流动时,让大量的气泡储存在此处,一旦发生空泡腐蚀,多个台地坑连接在一起,形成了环状的腐蚀。油管接箍处的腐蚀见图6。

图6 中36 井油管接箍处的腐蚀形貌

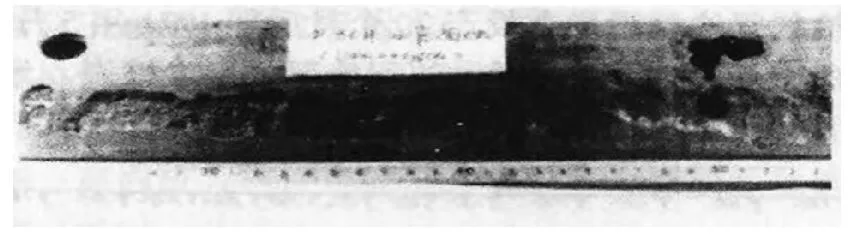

辽河油田油管腐蚀见图7。从图7 看出,该油管是从油管内部发生的空泡腐蚀,沿气液流动方向出现了重叠,形成沟槽状,符合空泡腐蚀机理。

图7 辽河油田气井油管的腐蚀形貌

由图8 从塔里木轮南油田腐蚀存在1 800~2 100 m(见图8),多是坑蚀,为台地腐蚀坑,连续重叠,形成沟槽状,符合空泡腐蚀机理。

图8 塔里木油田油管腐蚀形貌

由杨全安主编的《实用油气井防腐技术》中对CO2腐蚀局部腐蚀特性是:在表面不连续区域失去金属,而在其他部分没有腐蚀或只发生轻微的腐蚀,出现凹空并且四周光滑,台地腐蚀出现较大面积的凹台,底部平整,周边垂直凹底,流动诱使局部腐蚀形状如凹沟,即平行于物流流动方向的刀形线槽沟。从腐蚀形态表现看,该腐蚀的形态符合空泡腐蚀的形态。

在气井或自喷油井内部看,当压力增高时,CO2快速溶于水,压力降低时又从水中析出,这样在气液不断转换的时候,气泡被压缩或冷凝,或被流体溶解而破裂,从而在原气泡处形成局部真空,周围液体则以极大的速度冲向气泡中心的空间,油气水在油井内部属于垂直混合多相流,气体在底水交界处,会发生复杂的流态型状,并会出现多种流态互相转化,气液在上升过程中,CO2气泡或天然气气泡在油管外表吸附,当关闭井口阀门或调节生产参数,存在管柱内的液体就会回流,就会使局部压力突变,气泡就会发生溃灭,气泡不断沿着油管做冲击作用,并且下次更容易在这个腐蚀坑里发生空蚀,这样在多次冲击下,造成空泡腐蚀。

3 结论

(1)发生在气井底部气液分界段的局部腐蚀主要是由空泡腐蚀形成的,是在空泡冲击下,同时CO2和硫化氢等腐蚀性气体对金属又发生析氢腐蚀,两种作用交替作用下,而部分腐蚀坑洞存在重叠时,在冲刷腐蚀的作用下又形成了沟槽状腐蚀;

(2)此类空泡腐蚀现象不是普遍存在,只存在于部分高产高压井中,此类井中的垂直管流状态更加多变,对于空化现象产生创造了条件;

(3)根据空泡产生的条件,以及列举的几个明显的现场实例可发下,空泡腐蚀往往发生在流场发生变化的地方,因此油管内存在不光滑段以及油管与油管的丝扣接缝,均可能发生空泡腐蚀,这就要求油管制造过程中的工艺要求提高,或者采用新型的内衬或涂层油管,改善油管内壁的光滑程度;以及改良油管丝扣的连接方式,降低接缝的出现几率;

(4)目前在油管中空泡腐蚀现象,还没有见到任何直接检测资料,本文提出浅陋建议,希望能够起到抛砖引玉的效果。希望流体力学方面学者,能够利用计算机流体力学(CFD)数值模拟分析的方法,分析油气多相管流中的空化现象,直观地观察空泡湮灭时空泡周围的压力场,以及油管壁的受力情况。

[1]杨庆,张建民.空化形成机理和比尺效应[J].水力发电,2004,30(4):56-59.

[2]王保成.材料腐蚀与防护[M].北京:北京大学出版社,2012:159-160.

[3]卢绮敏.石油工业中的腐蚀与防护[M].北京:化学工业出版社,2001:98-99.