基于SimulationX的船用高压共轨燃油系统仿真

屠星星,王俊雄,黄丹清,张和牧,银海中

(1.上海交通大学 动力装置及自动化研究所,上海200030;2.中船动力研究院有限公司,上海200129)

0 引 言

对物理系统建模主要有2 种方法:基于数学关系的建模和基于物理对象的建模。前者需对物理部件蕴含的数学关系十分清楚,通过编程或利用Simulink 之类软件的基本数学模块搭建模型,往往简单的物理系统需要庞大的数学模型来表征。后者将物理系统分解成工程系统的各种最小要素,这些要素可由专门的建模软件提供,用户即便在不了解内在数学关系的情况下,也能够根据物理结构用最小要素搭建系统模型,不但搭建过程简便快捷,而且系统模型比数学模型简洁的多,很适合复杂、庞大物理系统的建模。

SimulationX 是一种可以基于物理对象建模的软件。它是一款多学科领域建模、仿真和分析工具,在汽车、航空航天、船舶等工业领域有着许多成功案例[1]。本文以瓦锡兰RT-flex48 柴油机高压共轨燃油系统为研究对象,用SimulationX 对其建模仿真,根据仿真结果对进油量、轨压波动和喷油率等进行分析。

1 燃油系统建模

1.1 SimulationX 基本要素分析

液压系统基本元件主要有阻性元件、容性元件和感性元件3 类。在SimulaitionX 中,阻性元件有节流孔、单向阀等;容性元件有容积、活塞腔等;感性元件主要是管路。

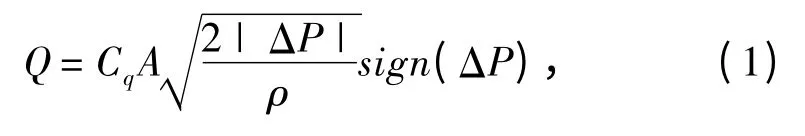

对于节流孔,数学关系可表示为

式中:Q,Cq和A 分别为节流孔的流量、流量系数和流通面积;ΔP 为节流孔两端压差;ρ 为流体密度。

容性元件基于连续性方程[2]

对于管路模型,主要基于以下公式

式中:ΔPAB为管路两端压差;ΔPvisc,ΔPaccel和ΔPhydrost是因摩擦、流体惯性及重力引起的压力降。

1.2 SimulationX 模型搭建

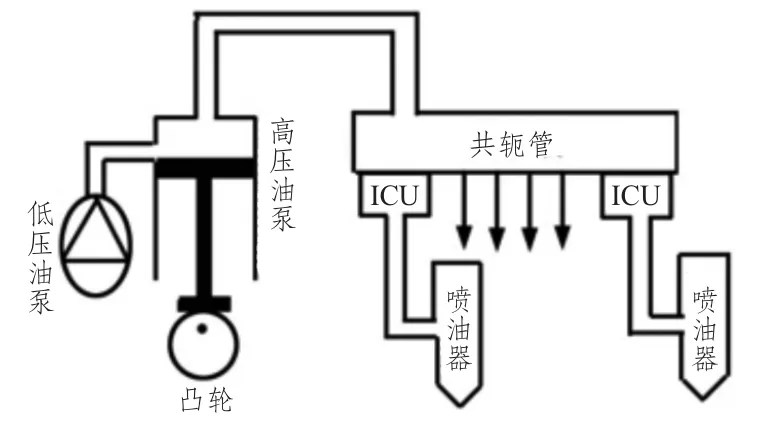

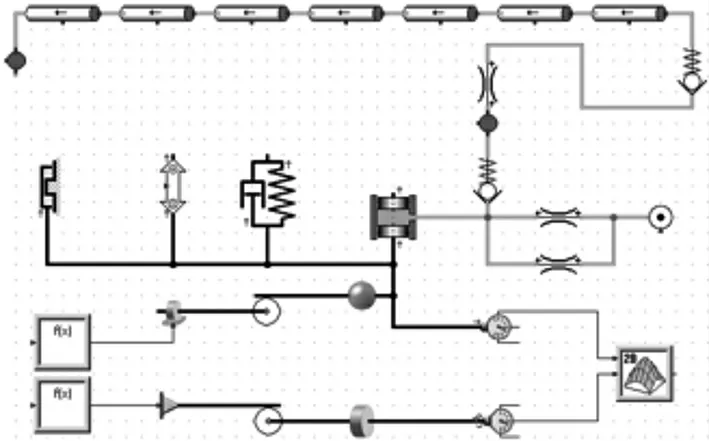

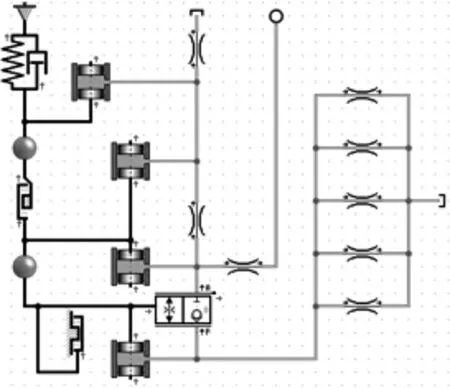

RT-flex48 机高压共轨燃油系统主要由高压油泵、燃油共轨管、喷油控制单元(ICU)和喷油器组成[3]。

图1 高压共轨燃油系统原理图Fig.1 Common rail fuel system schematic diagram

RT-flex48 机的高压油泵是机带单体柱塞泵。柱塞上部开有斜槽,柱塞下行到某一位置,斜槽与进油口对上,燃油进入柱塞腔;柱塞上行,斜槽与进油口分离后,进油口关闭[4]。柱塞旋转之后,斜槽与进油口对接的流通面积也会被改变。油泵执行器控制油泵齿条位移,油泵齿条拉动柱塞旋转,从而控制油泵进油量,即控制了高压油泵泵入共轨管的油量。

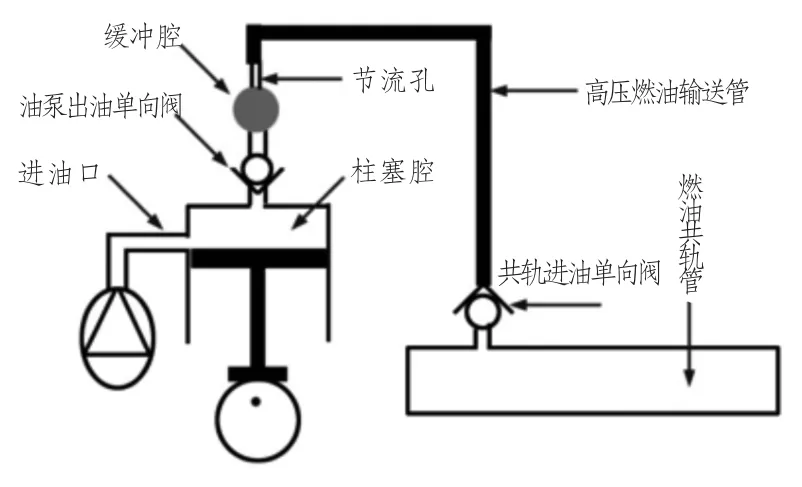

图2 高压油泵及燃油共轨管结构Fig.2 The structure of the pump and common rail

图2 中,进油口和节流孔是阻性元件类的节流孔,油泵出油单向阀和共轨进油单向阀是阻性元件类的单向阀,柱塞腔和缓冲腔是容性元件类的活塞腔和容积。高压燃油输送管和燃油共轨管是感性元件类的管路。共轨管要给6个喷油控制单元供油,所以共轨管需分解成7 段管路。

图3 泵和共轨管的SimulationX 模型Fig.3 The SimulationX model of the pump and common rail

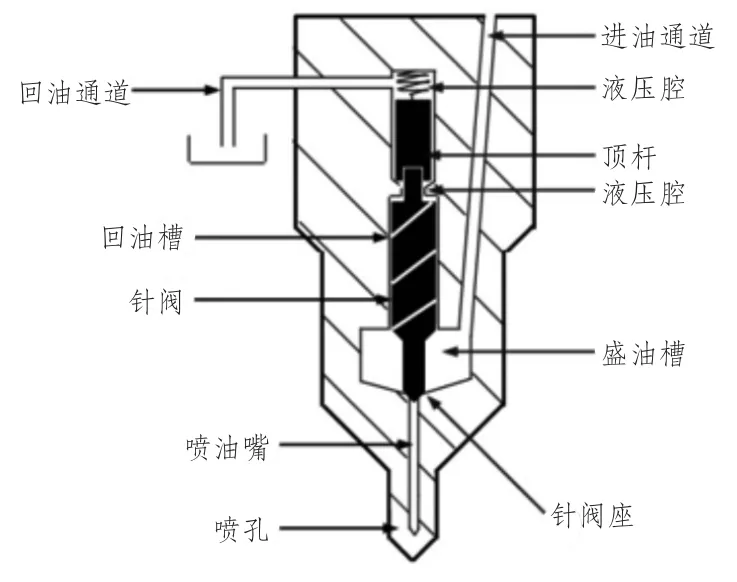

同理可建喷油控制单元的SimulationX 模型。高压燃油管将燃油输送到盛油槽,盛油槽油压升高,推动针阀往上运动,因此盛油槽内燃油进入喷油嘴,开始喷射。达到喷射时间长度后,不再有燃油进入盛油槽,盛油槽油压下降,针阀落座,喷油结束[5]。

图4 喷油器结构Fig.4 The structure of the injector

图4 中,进油通道、回油槽、回油通道及喷孔是阻性元件类的节流孔,盛油槽、喷油嘴以及另外2个液压腔和是容性元件类的活塞腔,顶杆及针阀是质量元件,针阀座可由座阀搭建。

图5 喷油器的SimulationX 模型Fig.5 The SimulationX model of the injector

2 仿真结果分析

本次仿真,燃油采用380 号重油,最大凸轮转速为838 rpm,最大油泵齿条位移为31 mm。

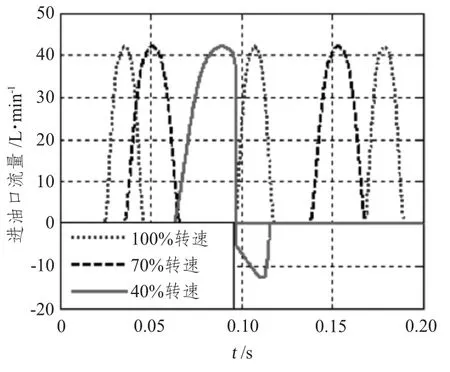

2.1 齿条位移及凸轮转速对进油量的影响

图6所示为最大油泵齿条位移下,100%、70%和40%转速对应的进油口流量。转速虽然不同,但进油口流量的峰值相同。转速越大,2 次进油之间时间间隔越小,进油频率越高;转速越小,进油口流量持续时间越长。40%转速时,进油口流量出现负值,说明柱塞腔已经完全进满燃油,并且有燃油被压出,进油口同时也起到了回油作用。因此,凸轮转速决定了进油持续时间和进油频率。

图6 不同转速下进油口流量Fig.6 The flow rate of the oil inlet at different speeds

图7所示为100% 转速下,最大齿条位移、70%齿条位移及40%齿条位移对应的进油口流量。虽然齿条位移不同,但流通时间相同。随着齿条位移的减小,流量峰值减小,而且峰值位置偏离流量曲线的中心,齿条位移越小,峰值位置偏离越大。因此,齿条位移决定进油流量峰值。

图7 不同齿条位移下进油口流量Fig.7 The flow rate of the oil inlet at different rack displacements

2.2 轨压波动分析

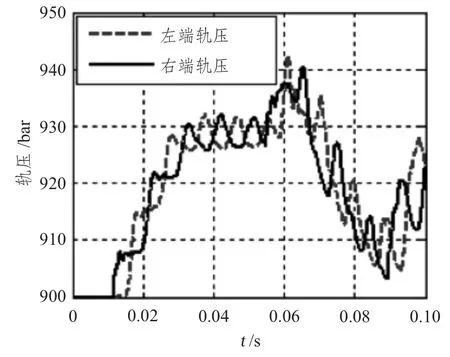

图8 是共轨管左右两端的油压。左右两端油压不同,说明沿着管方向轨压不一样。在高压油泵给共轨管供油时,左端轨压滞后于右端轨压,滞后时间约为4 ms,共轨压力波传递效果明显;其他时刻,压力波也在传递,只是左右段轨压滞后时间变化。共轨管内存在明显的压力波传递。

图8 共轨管左右两端油压Fig.8 The rail pressure at the left and right sides

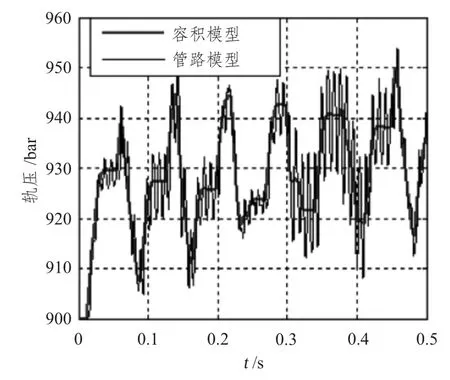

面向数学关系的燃油系统建模,往往将共轨管简化成一个具有单一压力的容积,未考虑管内因燃油惯性引起的压力波传递。图9 是容积模型轨压以及本文管路模型轨压(取右端压力)。

容积模型轨压变化平稳,波动频率小。管路模型考虑了压力波传递,更接近真实情况:不仅供油和喷油阶段会产生压力波动,其他时刻压力也不稳定,因压力波传递也存在明显的波动。一次供油或喷油导致的最大压力波动约为30 bar,其他时刻因压力波传递导致的最大压力波动约为20 bar,达到供喷油最大压力波动的70%。压力波传递使得轨压波动频率更高,振幅更大,这种影响不可忽视。

图9 两种模型轨压对比Fig.9 The comparison of rail pressure from two models

容积模型弱化了共轨管的轨压波动,基于容积模型的轨压控制策略在调控实际系统轨压时,存在较大风险,不易达到理想的稳压效果。所以,以研究控制策略为目的的燃油系统建模,考虑共轨管压力波传递很有必要。

2.3 轨压对喷油的影响

喷油量取决于喷射时间及喷射压力。对于一个既定的燃油系统,喷射压力取决于轨压。因此轨压对喷油速率和喷油量有着较大影响。

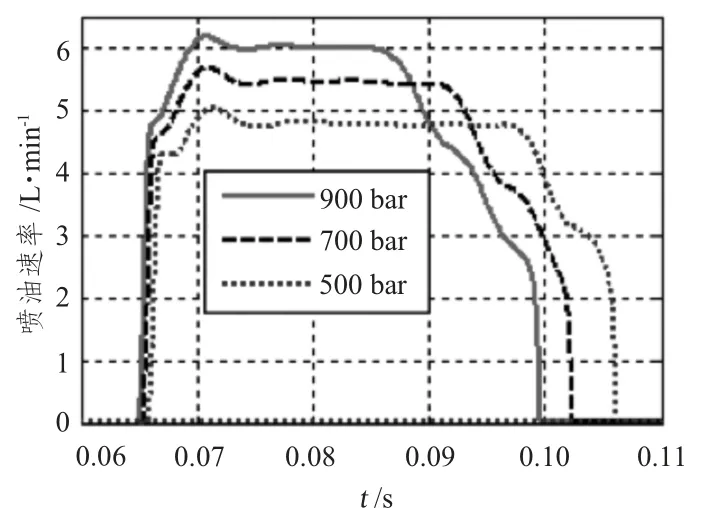

图10所示为喷射等量燃油900 bar、700 bar和500 bar 轨压对应的喷油速率曲线。轨压越高,喷油速率峰值越大,喷油持续时间越短。

图10 不同轨压下喷油速率Fig.10 The injection rate under different pressure

轨压变高,燃油的喷射压力也随之变高,因此燃油的雾化质量更好。随着轨压的提高,喷孔流量峰值明显提高,喷射时间明显缩短,燃油更快速地喷入气缸,并且在急燃期内快速燃烧。更好的雾化质量和快速燃烧使得缸内爆压和最高温度变高,因此同样的喷油量能够做更多的功,柴油机的经济性能更好。

不过随着爆压的升高,零部件受到强烈冲击,柴油机运转粗暴,振动加强,影响柴油机寿命[6]。

3 结 语

1)凸轮转速越大,进油持续时间越短,进油频率越高;油泵齿条位移越大,进油流量峰值越大,通过调节油泵齿条位移控制进油量达到稳定轨压的目的。

2)共轨管内存在明显的压力波传递。压力波传递使得轨压波动频率更高,振幅更大。以研究控制策略为目的的燃油系统建模,有必要考虑共轨管内的压力波传递。

3)轨压越高,喷油速率峰值越大,雾化质量越好,燃油进入气缸快速燃烧,柴油机做功效率更高,经济性能更好,但运转粗暴,影响寿命。

[1]刘宝生.SimulationX 多学科建模和仿真工具[J].CAD/CAM 与制造业信息化,2009(9):34-36.LIU Bao-sheng.SimulationX- A multidisciplinary tool os modeling and simulating [J].Digital Manufacturing Industry,2009(9):34-36.

[2]陈卓如.工程流体力学[M].北京:高等教育出版社,1992:101-106.

[3]BRUNNER H,BETSCHART M,FRANKHAUSER S.Common-rail wartsila two-stroke engines in practice[C]//CIMAC,2007.

[4]李晓波.史镜海.柴油机高压共轨式燃油喷射系统的仿真研究[J].哈尔滨工程大学学报,2008,29(5):465-468.LI Xiao-bo,SHI Jing-hai.Simulating the high-pressure common-rail fuel injection system of diesel engines[J].Journal of Harbin Engineering University,2008,29(5):465-468.

[5]李斯钦.船用电控柴油机燃油共轨系统建模与仿真研究[D].厦门:集美大学,2011.

[6]潘军如,施祥.轨压对高压共轨发动机性能的仿真与试验[J].内燃机与动力装置,2011(2):1-3,24.PAN Jun-ru,SHI Xiang.The simulation and experiment of rail pressure on performance of high pressure common rail engine[J].I.C.E&Powerplant,2011(2):1-3,24.