多种胀管方法在生产中应用的特点分析

曹福勤

(上海电气电站设备有限公司上海电站辅机厂,上海 200090)

0 概 述

胀接是依靠管子与管板之间不同的变形方式达到密封和紧固的一种连接方法。这种连接方法,在锅炉及热交换器等压力容器制造中得到普遍应用。常用的胀接方式主要有四种:(1)机械胀管;(2)爆炸胀管;(3)液压胀管;(4)橡胶胀管。在热交换器的管子与管板连接中,机械胀接的应用最为广泛。机械胀管时,依靠胀管器中胀子对管子的碾压,使管子产生塑性变形,当管板孔的变形回复后,管子就会被紧固在管板孔内。爆炸胀管主要应用在管壁较厚的碳钢管胀接,具有很大的胀接长度,有些高压加热器的管子管板胀接就应用了爆炸胀管工艺。利用爆炸胀管能快速实现胀管的工艺要求,但爆炸胀管需要特殊的施工现场,一般远离市区或在地下进行爆炸胀管作业。对于清洁度要求较高的管子管板连接,可采用液压胀管。液压胀管时,胀接管的管壁受力均匀,胀接管的轴向伸长量少,无加工硬化等现象。采用橡胶胀管时,胀管的受力均匀,且柔和,胀管区内的管壁不会产生明显形状突变。胀管后,也不会有冷作硬化现象,可胀接不同直径的管子和管子的任意部位,适用的范围广。现根据不同的胀接方式,介绍有关热交换器或压力容器制造中胀接工艺的特点及胀紧率的计算。

1 机械胀管

1.1 机械胀管分类

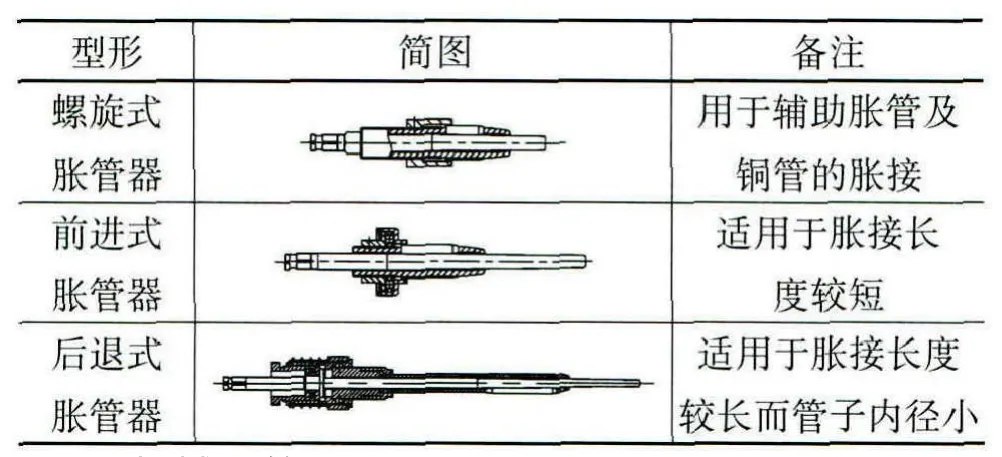

机械胀管根据胀管器型式,可分为螺旋式胀管器型式、前进式胀管器型式、后退式胀管器型式。三种胀管器型式,如表1所示。因螺旋式胀管器的工作状态为不连续胀管,仅用于辅助胀管或用于铜管的胀接。前进式胀管器适合于胀接长度较短的场合,胀接长度小于80mm,管子内径与胀接长度的比值较大(D/L<0.4),胀接管的内径为 Ø10mm~Ø80mm。后退式胀管器适合于胀接长度较长,管子内径与胀接长度的比值较小。

表1 常用机械胀管器的型式

1.2 机械胀管原理

机械胀管是通过扩胀管子的直径,使管子材料达到屈服点,产生塑性变形,管板产生弹性变形,释放胀紧力后,达到管子和管板连接的目的。因此,对管子与管板的材质有一定要求,即要求管子硬度比管板硬度低一些,硬度之差一般为HB>30,如达不到此要求,应对管端进行软化退火处理。机械胀管是一种较传统的胀管方法,胀管时,将胀管器的胀壳部分塞入管孔内,胀杆被电动或风动胀管器带动,作顺时针旋转并向管孔纵向推入。胀子在胀杆的挤迫下径向扩大,使管子紧紧地胀接在管孔上。机械胀接的示意图,如图1所示。

图1 机械胀管示意图

1.3 机械胀管的试验数据

在某型换热器制造中,管子管板的连接方式采用前后两段胀接,胀接总长度为50mm,胀管后进行拉脱力试验和解剖检查。管子材料为SA556GrC2,管子 尺 寸 为 Ø16×2.5mm,管 板 材 料 为SA350LF2。为了控制胀管的胀紧率,选用气动式胀管机械装置并带有扭矩控制,从而可得到相近的胀紧率。胀管的胀紧程度,可用胀紧率表示。

式中:H —胀紧率,% ;

dl—胀后管子实测内径,mm;

d2—胀前管子实测内径,mm;

d3—胀前管孔实测直径,mm;

δ—胀前管孔实测直径与管子实测外径之差,mm。

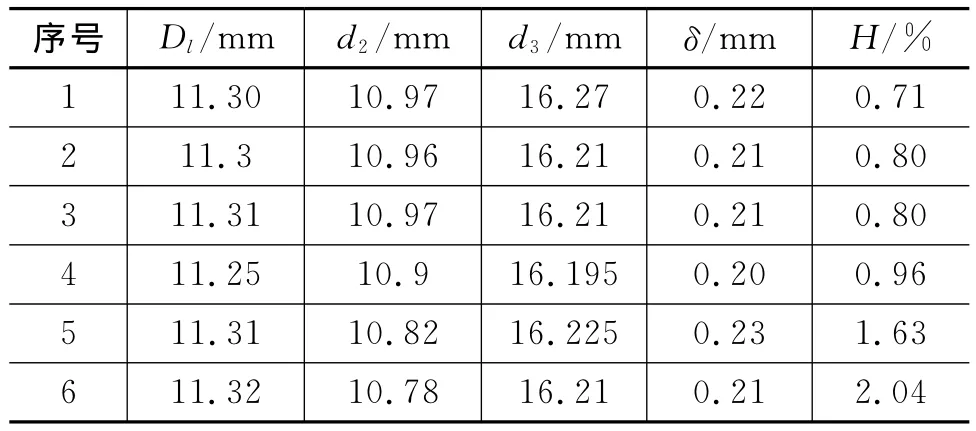

根据某型换热器的制造技术要求,选用6根试样进行胀接试验,胀管的数据,如表2所示。

表2 机械胀管数据

从表2可知,胀接数据完全能满足制造技术的要求。机械胀管胀紧率的大小与管子及管板材料、管子和管板孔的直径尺寸有关。随着胀紧率的增加,胀杆转动阻力也会相应增加,故可通过调节胀管机的输出扭矩,控制胀紧率的大小。当管子过胀时,管子内表面会产生加工硬化表皮,伴有短小的裂纹,在轴向45°方向上会产生明显的金属滑移线。过胀严重时,管子内表面还会出现硬化表皮脱落等现象。

2 爆炸胀管

2.1 爆炸胀管原理

爆炸胀管需使用高能炸药,利用炸药在极短时间内(10×10-6~12×10-6s)产生高压,在高压气体和冲击波的作用下,管子迅速发生塑性变形,从而实现了管子与管板的胀接。爆炸胀接前,高能炸药被放置于每根管子的中心,为防止冲击波对管壁的损伤,炸药的外层为管状缓冲填料(纸管或塑料管等),通过管状缓冲填料,将爆炸产生的压力能,均匀地传递至管壁,达到管子和管板结合的目的。爆炸胀管的布置形式,如图2所示。

2.2 爆炸胀管的试验数据

图2 爆炸胀管示意图

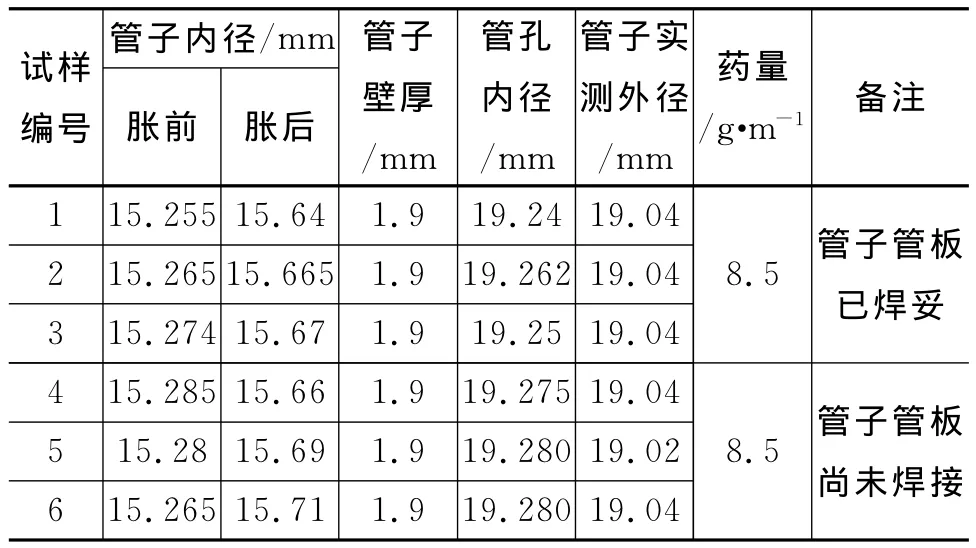

在某产品制造中,加热器的换热管为碳钢管,管子材料为SA556GrB2,管子尺寸为 Ø19.05×1.9 mm,管板材料为SA266CL.2。为了进行管子管板的爆炸胀接,进行了爆炸胀管试验。将爆炸胀接后的试样,沿着纵向中心线剖开,经观察,发现管子的扩张变形较均匀,管子与管板的贴合紧密,在管子微胀区与胀接区分界处,过渡的层次比较和顺。经着色检查,管子内外表面(包括管口处与试样的焊缝)均无裂纹产生。爆炸胀管试样的试验数据,如表3所示。

表3 爆炸胀管试验数据

爆破胀管可以完成小口径厚壁管子的微胀,一般用于高压加热器小口径厚壁管子和厚管板的连接。爆破胀管的胀接长度较长。爆破胀管可用于常规胀管器难以完成的异形管孔的胀管。有些胀管操作需在狭小空间内进行,采用爆破胀管能减少劳动强度,并能迅速完成胀接。爆炸胀管的操作技术比较简单,容易掌握,胀管的费用也低。此外,爆炸时产生的噪音较大,所以,爆破胀管需要特殊的施工现场,一般只能在远离市区或在地下进行爆炸胀管作业。

3 液压胀管

3.1 液压胀管分类

液压胀管有二种型式:液压胀管器型式和液袋胀管器型式。胀管器的型式,如表4所示。液压胀管器用O型圈密封,对换热管的内径公差有严格要求,对管子的圆柱度和管子的内壁粗糙度要求高,适合于不锈钢管和铜管的胀接。液袋胀管器对换热管的尺寸精度要求较低,适合于碳钢管的胀接。

3.2 液压胀管器及液袋胀管器原理

3.2.1 液压胀管器原理

液压胀管以高压液体为介质,对管子胀接区的内表面进行扩张。胀管器的胀杆直径略小于管子内径,在胀杆二端的外圆表面上,各设置一个O形圈,在胀杆中段开有进液孔,高压液体通过胀杆的中心孔注入进液孔,压力为100~500MPa。高压液体在胀杆二端O形圈之间的区域内形成高压,在高压的作用下使管子产生塑性变形,此时,管径逐步扩大,管子外壁和管板孔的间隙逐步消失。当管内压力继续上升时,管壁的扩张变形使管板产生一定程度的弹性变形,待胀管至预计尺寸,泄压后,依靠管板的弹性回复,完成管子的胀接。液压胀管器的胀管形式,如图3所示。

图3 液压胀管器的胀管形式

3.2.2 液袋胀管器原理

液袋胀管时,将高压液从胀杆注入液袋,借助液袋的鼓胀作用,将液体压力施加至换热管内壁,管壁先发生塑性变形并与管板孔的内壁轻微接触,继续加压后使换热管外壁与管板孔紧密贴合,泄压后,利用管板的弹性恢复作用,促使换热管与管板紧密连接。液袋胀管器的胀管形式,如图4所示。

3.3 液压胀管试验数据

图4 液袋胀管器的胀管形式

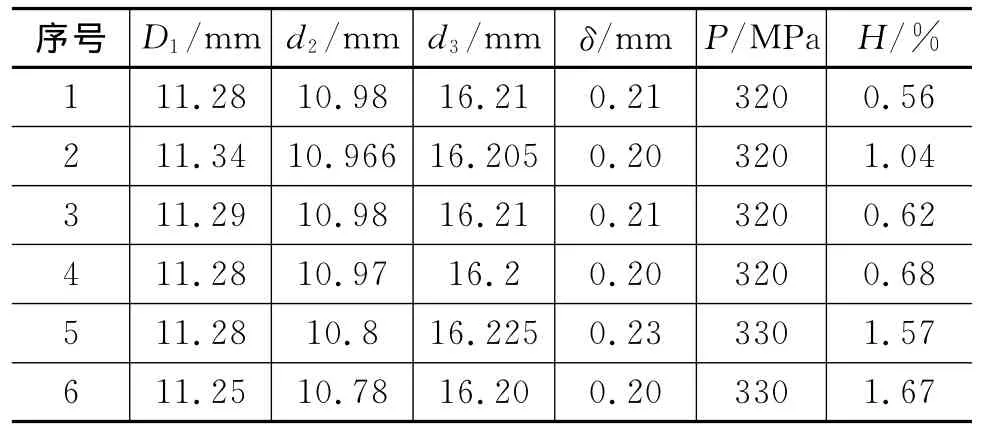

液压胀管试验利用国外引进的液压胀管机进行。选择不同的胀管压力,对管子进行管板的全厚度胀接,管子材料为SA556GrC2,管子尺寸为Ø16×2.5mm,管板材料为SA350LF2,胀管长度为350 mm。液压胀管后,对试样进行拉脱力试验和解剖检查。6根试样的胀接参数,如表5所示。

表5 液压胀管数据

试验结果证明,液压胀管具有管壁受力均匀、管子轴向伸长少而且加工硬化少等优点。如果管板孔内开有孔槽,胀管后的管壁金属几乎能完全填满管板孔槽,所以具有较大的轴向拉脱力和良好的密封性。液压胀管的主要特点是液压压力可以计算,便于控制和调节。所有的胀管接头在同等的液压条件下被胀接,因此,保证了胀接质量的稳定性。胀接长度根据胀杆的长短而定,且管板孔内的胀接位置能保持一致。

3.4 液压胀管与机械胀管试验数据分析

液压胀管与机械胀管的胀管形式有所不同,因此,胀接方法和胀接结果也有较大差别。从各种胀接试验过程和胀接效果进行分析,可知液压胀管比机械胀管具有众多优越性。由于机械胀管受胀管器长度和被胀管内径的限制,胀接长度不易过大,而液压胀管能实现较大的胀管长度,可进行管板厚度的全程胀接,提高了管束的抗振能力。从表2数据可知,机械胀管的胀紧率完全符合要求,而且也能实现自动控制,使各管口的胀紧率相差不大。但机械胀管的胀接处管壁有明显的减薄现象,最大减薄量达到了0.16mm,这是因机械胀管时辘子的碾压造成的,而液压胀管时,管子管壁几乎无减薄。这就决定了在胀紧率要求相同的情况下,机械胀管后的拉脱力小于液压胀管后的拉脱力。有些换热器需进行整体热处理,经检测,热处理后的已胀管口会发生收缩现象,这在以前的产品制造中得到了验证。经比较,经过整体热处理后,用机械胀管方式胀管的收缩回弹量较大,而用液压胀管方式胀管的回弹量较小。机械胀管时,胀管器不仅使管径扩大,胀管辘子对管壁还有一个碾薄的作用,在管子内壁产生了冷作硬化现象,而液压胀管在液体压力作用下,无机械损伤,不易对管壁产生破坏作用。虽然,机械胀管后经热处理的管子内径变化较大,但从测量数值上分析,仍能满足过盈量为0.05mm的贴胀要求,但是,管子与管板的胀紧力仍将受到较大影响。液压胀管后经热处理的管子内径变化很小,几乎可以忽略不计。这些现象说明,如需进行最终热处理的换热器,采用液压胀管方式进行胀管是比较合理的。

4 橡胶胀管

4.1 橡胶胀管原理

橡胶胀管是利用圆筒形软质橡胶体作胀管介质,采用稍硬或更硬的橡胶密封圈作为次要胀管介质,兼具密封作用,并利用特殊形状的辅助密封圈进行密封的胀管方法,如图5所示。橡胶胀管的胀管头伸入管孔后,当液压缸的加压杆施加拉力F时,橡胶胀管的介质受到轴向压缩并向径向膨胀,形成数值很大的超高胀管压力,该压力使管壁达到屈服阶段,并使管板处于弹性变形状态。加压杆的轴向力解除后,橡胶体恢复常态的形状和尺寸,胀管头可以顺畅地从管孔中拉出,转入下一个管孔的胀管。

图5 橡胶胀管的方式

4.2 橡胶胀管应用实例

在某型三类压力容器的制造中,管子管板采用了橡胶胀接,管板厚度为396mm,管孔内无切槽,U形换热管的尺寸为Ø25mm×2.5mm,材料为10号低碳钢,共计475根。按要求是焊后贴胀,在管板内侧和外侧,贴胀长度各为60mm,中间段不胀接。采用R-250软胶胀管机实施胀管作业,胀管压力为131MPa。先胀管板外侧的管孔,后胀内侧管孔,共用21h完成全部胀管作业。经检查,橡胶胀管均匀而且柔和,胀管压力通过橡胶均匀地施加在管子内壁上,过渡区变形平缓,胀管区无明显的冷作硬化现象。经水压试验后,所有胀管接头未发生泄漏。

5 胀管形式的选择及工艺比较

在生产某型再生热交换器时,该热交换器的管板厚度为125mm,材料为Z2CN18-10,换热管尺寸为Ø10.2mm×2mm,材料为Z2CN18-10。管子与管板连接形式为胀焊结构,工艺要求的胀接长度为80mm,胀紧程度为贴胀,胀区的管子内径需清洁,不得有任何污染。鉴于产品结构的特殊性及胀管技术要求,分别对胀管形式的选择和胀管工艺进行了分析比较。

(1)机械胀管

由于受到胀接长度L=80mm,管内径d=6.2 mm的限制,如采用机械胀管方式胀管已非常困难。另外,机械胀管本身还存在胀接质量不稳定、残余应力大等缺陷。

(2)爆炸胀管

这种工艺虽然不受管子直径大小和胀接长度的约束,但需要特殊的施工场地。

(3)液压胀管

主要的胀接工艺参数可以通过计算而精确确定。胀接质量稳定,残余应力小,胀后管孔内无污染,尤其对于小管径(管内径d≤10mm)或厚管板的胀接,液压胀管更体现其优越性。

(4)橡胶胀管

由于受到胀接长度L=80mm,管内径d=6.2 mm的限制,采用橡胶胀管也非常困难。

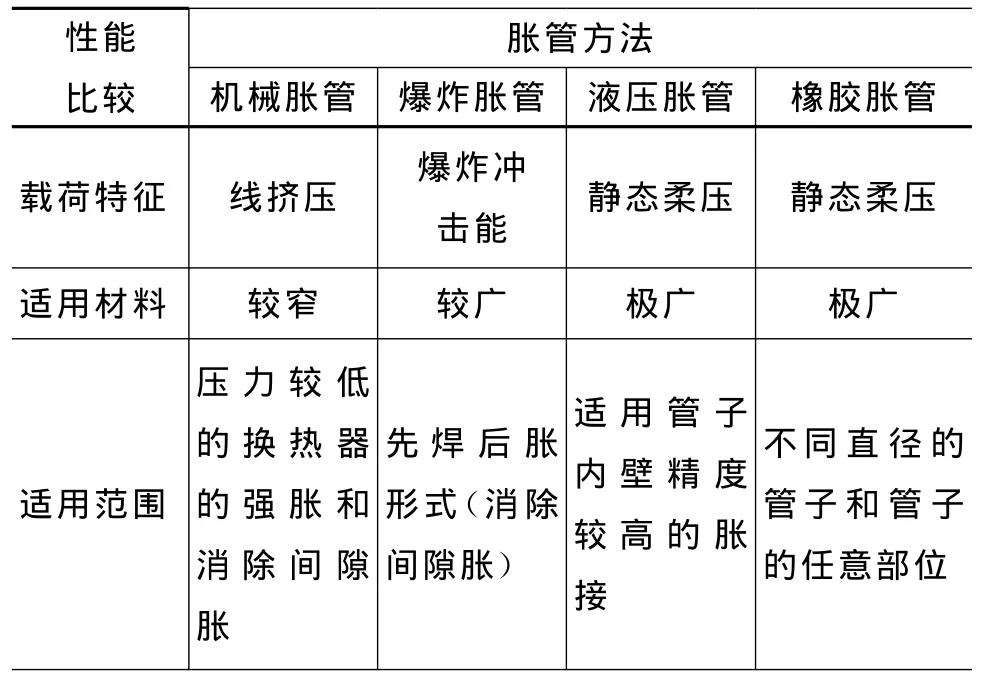

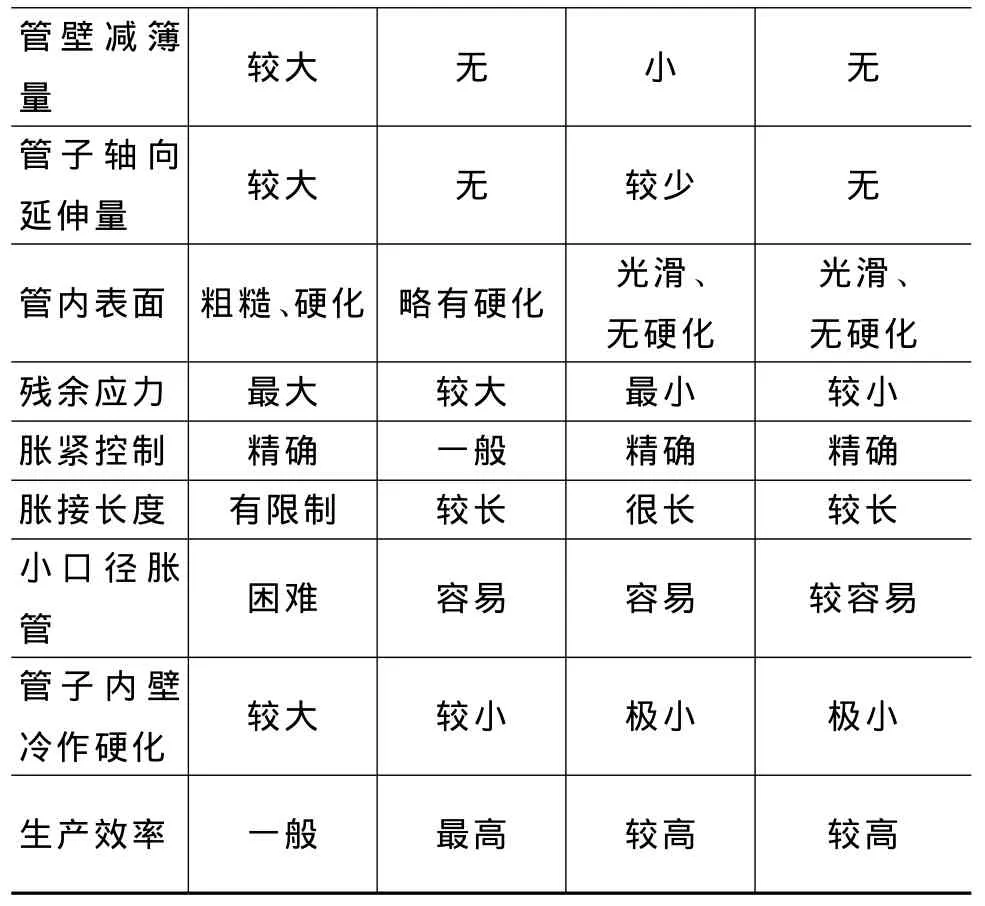

根据分析,该换热器采用液压胀接,更能体现液压胀管的优越性。现将不同胀接方法与其性能差异的比较结果,列于表6。

表6 不同胀管方法与其性能比较

?

6 结 语

从表6数据可知,各种胀管方法各有其优缺点。机械胀管的结构简单,制造方便,操作简单,使用灵活,在制造及维修中应用较为普遍。但在胀接过程中,胀管器常与管壁发生摩擦,损坏率高,且必须使用大量润滑油,污染了管口,不利于下道工序的焊接操作,影响连接质量。采用机械胀管后,各管口的胀紧率不太一致,连接强度和紧密性不均,劳动生产率低。爆炸胀管的工艺及工装较简单,生产效率极高,但对炸药储藏及爆炸场地的选择有一定的要求。液压胀管的胀管效率介于机械胀管和爆炸胀管之间,胀管的操作周期也较长,但被胀管的管壁受力均匀,管子无轴向延伸等特点。同时,液压胀管还是一种清洁无污染、无加工硬化的胀接方法,具有很大的发展潜力。橡胶胀管的负荷均匀,而且能准确地控制胀管压力,橡胶胀管的连接质量相当稳定,能避免管子产生裂纹。如果对薄壁管采用橡胶胀管,胀管的效率较高。