F91阀体材料的焊接工艺研究

杨石东

(上海希希埃动力控制设备有限公司,上海 200090)

0 概 述

随着发电技术的不断进步,600MW以上的超临界、超超临界机组已经成为主力机组。发电机组启停时,旁路阀门在控制蒸汽压力、保护再热器安全等方面发挥着重要作用。国内首个660MW超临界汽轮机旁路阀门已研制成功,该旁路阀门采用了F91锻件作为阀体材料。

1 材料性能

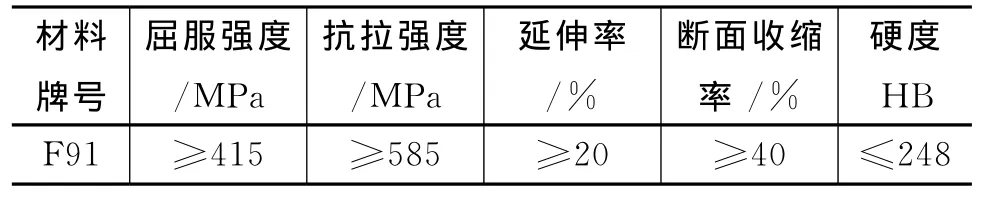

对9Cr1Mo钢进行改良后所得的新颖材料即为F91材料,在常温或610℃以下工况时,F91具有优良的力学性能,该材料还有良好的加工工艺性能。在高温工况下,F91的晶体组织相对稳定,具有较高的持久强度和高温蠕变强度。F91钢属于马氏体合金耐热钢,正火状态下为马氏体,回火状态下为贝氏体+铁素体,材料中含有少量的Nb、V等合金元素,可使材料的晶体组织细化,提高了材料的强度及韧性。F91的化学成分,如表1所示。材料的力学性能指标,如表2所示。

表1 材料的化学成分 (%)

表2 材料的力学性能指标

碳当量计算法是一种根据合金元素的含量评定材料冷裂纹敏感性的方法。根据国际焊接学会(IIW)推荐的公式,F91的碳当量为:

计算得Ceq值为2.13%,远大于0.6%,可见F91材料具有较大的淬硬倾向,因此该材料的可焊性差。F91材料在正火及焊接状态下极易转变为马氏体,焊后易出现裂纹、晶粒不均匀、塑性下降等问题。焊接F91材料时,应采用较高的预热温度,及时进行焊后热处理,并需采取严格的工艺措施,才能避开形成马氏体及转变温度区域,获得铁素体+贝氏体组织,防止材料冷裂纹的产生。

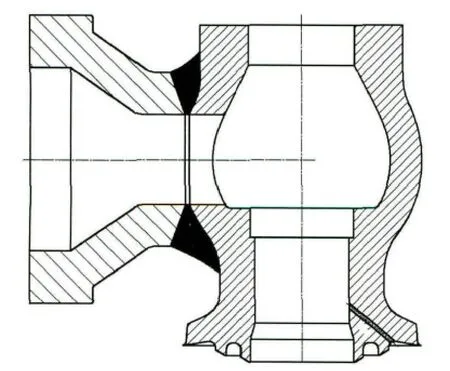

2 阀体焊接接头

旁路阀门应用于超临界汽轮机机组,承受高温高压,所以对阀体焊缝的焊接质量要求高。在阀体与组件焊接结构中,阀体与进口管的连接焊缝是较重要的焊缝。设计时,采用了全焊透对接焊缝形式,焊后要求进行100%射线探伤检查。阀体焊接接头形式,如图1所示。阀体焊接的难点在于结构形状不规则,不易实现自动化施焊,只能采用手工电弧焊施焊,不易控制焊缝的背面成形,焊缝的质量难以保证。

图1 阀体焊接结构简图

3 焊接工艺评定

阀体是承载高温高压特种设备的受压元件,其焊接接头所用的焊接工艺,必须需按照标准要求进行焊接工艺评定,评定合格后方可使用。工艺评定后确定的焊接参数,可作为编写焊接工艺规程的依据。

3.1 焊接接头

为获得性能合格的焊接接头,同时也为了适应阀体的焊接结构,焊接评定采用了对接焊缝形式,并选用厚38mm的F91锻件作为焊接工艺评定所用的母材,保证可覆盖阀体需要的焊接厚度和焊缝形式。焊接工艺评定选用的焊接接头形式,如图2所示。

图2 焊接接头形式

3.2 焊接材料

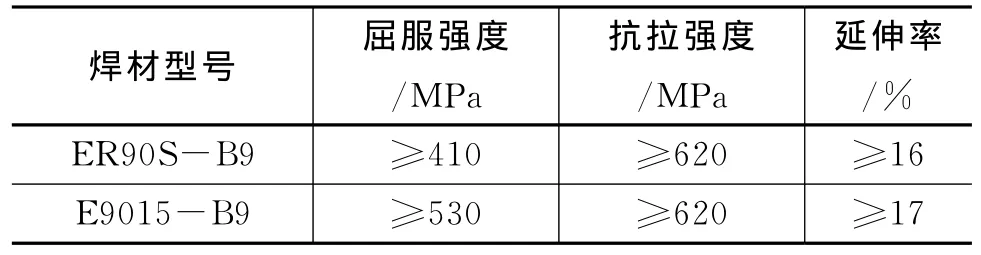

根据化学成份相近、等强度匹配原则,TIG焊选用ER90S-B9焊丝,焊条电弧焊采用E9015-B9焊条。焊材的化学成分,如表3所示。焊材的力学性能参数,如表4所示。

表3 焊材化学成分 (%)

表4 焊材力学性能

3.3 预热及焊后热处理

为防止焊后产生冷裂纹,对F91材料的焊接,需采用较高的预热温度,焊后进行去应力退火处理。在焊接工艺评定时,选用的最低预热温度不小于200℃,最大层间温度不大于300℃。焊后热处理的加热速度和降温速度,按标准要求不得超过150℃/h。焊后热处理时的保温温度为760±15℃,保温时间不少于4h。通过热处理消除焊缝的焊接应力,使材料的晶粒均匀化。焊接工艺评定时所选的焊后热处理工艺,如图3所示。

图3 焊后热处理工艺图

焊接F91阀体时,应利用远红外温控仪进行温度测定,严格控制预热温度、层间温度。F91锻件的焊后热处理是阀体加工工艺中的重要环节,拼接焊缝的韧性与焊后热处理状态密切相关。焊后热处理对降低焊接接头的残余应力,改善焊缝金属的组织与性能,对焊缝金属的最终质量起决定性作用。

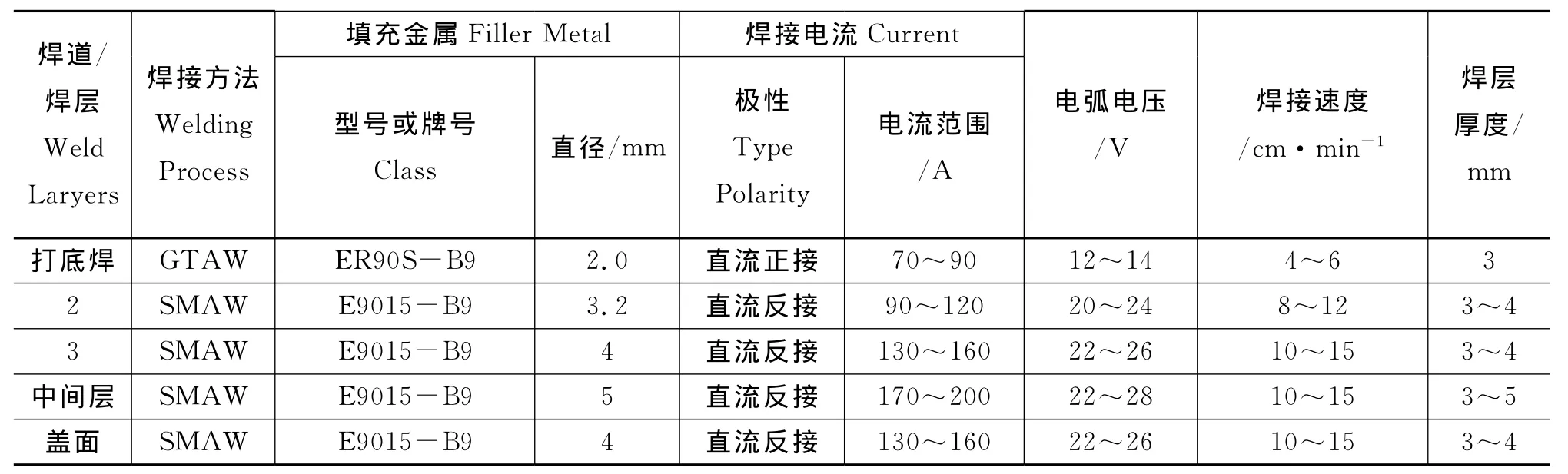

3.4 焊接工艺参数

焊接工艺评定时,采用了氩弧焊打底焊,为保证背面焊缝不被氧化,在焊缝背面充氩气进行保护,氩气流量15~20L/min。氩弧焊后,采用手工电弧焊填充和盖面的焊接方式,焊接工艺参数,如表5所示。

3.5 理化试验及评定结果

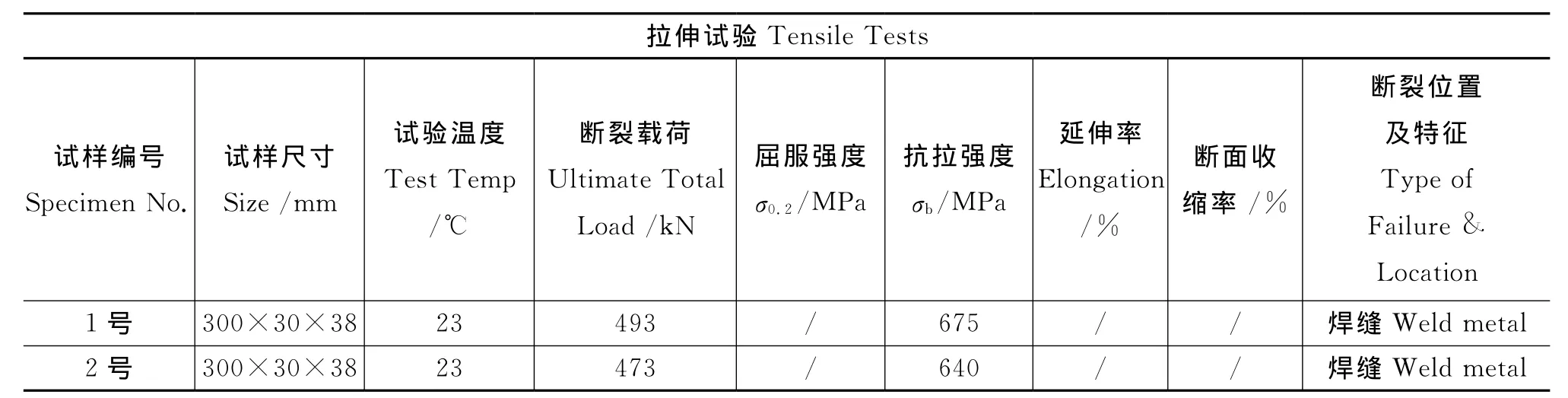

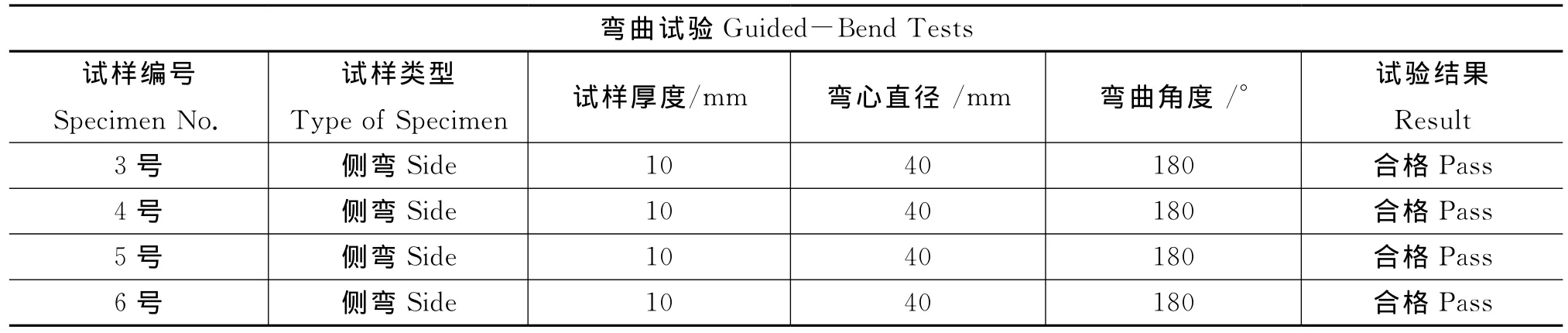

根据ASME IX和NB/T47014标准中的要求,对工艺评定试件进行理化试验,取2个拉伸试样,4个侧弯试样。经试验测定,焊接工艺评定合格。拉伸试验的结果,如表6所示。侧弯试验的结果,如表7所示。

4 焊接工艺实施

阀体与进口管的焊缝不易实现自动焊接,主要采用手工焊条电弧焊进行焊接。为确保焊接质量,常使用背面镗焊根的方式清理焊根。

表5 F91锻件焊接评定工艺参数

表6 拉伸试验结果

表7 侧弯试验结果

4.1 焊前准备

(1)为保证焊条处于低氢状态,防止冷裂纹的产生,焊条必须在350~400℃下经过1h的烘干处理。施焊前,需放在80~120℃的保温筒内,随取随用。

(2)焊前,必须严格清理坡口及两侧20mm范围内的油污、铁锈等杂质,直至露出金属光泽,防止焊接时产生气孔和裂纹。

(3)检查气路是否畅通,焊机设备及附件应处于良好状态。

4.2 焊接工艺过程

4.2.1 焊接工序

阀体与进口管的装焊工序:摆搭装配→预热→施焊(SMAW)→焊后消氢处理→外观检查→去应力退火→镗焊根→射线探伤。

4.2.2 工艺过程要求

(1)预热后,用手工电弧焊进行施焊,采用小规范参数进行焊接,用Ø4.0mm焊条焊接第一层,随后可用Ø5.0mm焊条施焊。

(2)焊接过程中,注意起弧和收弧的位置,收弧时电弧衰减,尽量减小弧坑。焊接下一道焊层时,将接头处打磨成坡口状。再次起弧时,应进行充分熔合,防止裂纹的产生。

(3)采用多层多道焊,层间温度控制在200~300℃,必要时,可用远红外测温仪进行测温。

(4)连续施焊直至焊妥,尽量不要中断焊接。中断焊接或焊接结束后,应立即进行350℃保温2h的消氢处理。消氢处理前,焊缝区域温度不得低于120℃。

(5)若在热处理升温过程中断电,则应重新启动,按设定的升温速度进行热处理。恒温时断电,在重新启动时,若温度在380℃以上,可按设定温度继续升温热处理,若温度已降至380℃以下,则应重新进行热处理。在热处理过程中出现异常情况后,必须进行硬度检测。升温和降温速度应≤150℃/h。

(6)焊接过程中,需严格控制预热温度及层间温度,不能超过Ms点。焊接采用小的热输入,多层多道焊,避免应力集中。

(7)焊后热处理时,严格控制升温和降温速度,并确保电源不间断。

4.3 施焊难点及措施

根据设计图纸的阀体焊接接头形式,要获得合格的焊缝,只能采用单面焊双面成形的焊接方式,施焊的难度较大,也不易控制焊接质量。为降低施焊难度,进行工艺加工时,对焊接接头进行适当改进,改进后的焊接接头形式,如图4所示。在机加工时,预先在余量中加工了焊接衬垫,待焊妥后,采用机加工去除背面焊根和衬垫,实现焊缝的背面清根,改善了焊缝背面成形,大大提高了产品焊缝质量,保证了焊缝射线探伤合格率。

图4 改进后焊接接头(带衬垫)

4.4 检验要求

(1)外观检查

在每道或者每层焊缝焊完后,要求进行100%的目视检查,如发现有缺陷,应及时清除,绝不允许不合格的焊缝进入下道工序。

(2)射线探伤

热处理完成后,再进行镗焊根加工,然后对焊缝进行100%射线探伤,不合格焊缝的返修次数及热处理次数,不得超过2次。在全过程的质量控制中,最好不要产生超标的缺陷。

5 结 语

(1)通过分析可知,F91锻件焊接时,需考虑的问题是防止在焊接及热处理过程中马氏体化及晶粒粗大,防止产生冷裂纹及材料的韧性下降。

(2)通过焊接试验,采用小参数多层多道焊接方式,保证了材料晶粒的细化。同时,需控制升温和降温速度,控制层间温度并延长热处理保温时间,可确保焊缝具有较好的冲击韧性。

(3)按照标准中的要求进行了焊接工艺评定,严格控制施焊过程。同时,还在阀体与进口管的连接形式中,设计了焊接衬垫,利用机加工进行背面清根,降低了施焊难度,提高了焊缝的背面质量。国内首个660MW超临界汽轮机旁路阀门已制造完成,产品质量符合标准的要求,开启了国内汽轮机旁路阀门制造的新篇章。