天钢生产轴承钢GCr15工艺研究与实践

张慈,赵聪(天津钢铁集团有限公司,天津300301)

天钢生产轴承钢GCr15工艺研究与实践

张慈,赵聪

(天津钢铁集团有限公司,天津300301)

[摘要]介绍了天钢采用120 tBOF→LF→VD→CC工艺流程生产轴承钢GCr15的实践。在铁水磷含量较高的情况下,通过使用复吹转炉留渣与双渣吹炼法脱磷,实现了转炉终点高碳低磷出钢,C含量平均为0.32%,P含量平均为0.0095%。LF精炼过程中选用高碱度(R=7~9)的CaO- SiO2- A12O3系精炼渣强化精炼深脱氧、脱硫,在不进行预脱硫处理工艺条件下保证了成品中[S]≤0.005%。VD真空处理后保证软吹氩时间大于20 min,镇静时间不少于10 min,以去除更多的夹杂物。最终铸坯中氧含量平均为6×10-6,夹杂物尺寸较小,铸坯质量良好,实现了轴承钢GCr15稳定生产。

[关键词]轴承钢;脱磷;精炼渣;氧含量;高碱度渣

修回日期:2015-04-02

Study and Practiceon and ofGCr15 Bearing SteelProduction atTISC?

1 引言

GCrl5是高碳铬轴承钢的代表钢种,其综合性能良好,具有良好的耐磨性和高的接触疲劳寿命,是重要的机械基础件用钢。天钢在使用高磷铁水、不进行预脱硫处理的生产条件下,采用铁水扒渣寅120 t顶底复吹转炉寅LF寅VD寅150 mm伊150 mm小方坯连铸机的工艺生产轴承钢,通过留渣与双渣吹炼法脱磷,炉外精炼,全程保护浇注等技术,实现了该钢种的稳定生产。

2 轴承钢GCrl5 质量控制要求

高质量的轴承钢要求高洁净度,即残余元素、气体含量和夹杂物总量要少。轴承钢GCrl5的质量控制要求如下:

磷:磷属于易偏析元素,易造成钢的冷脆,并促进其它有害残余元素的晶界偏聚,进一步恶化钢的质量。要求轴承钢GCr15成品[P]臆0.020%。天钢高炉配加低价矿,造成铁水成分中磷含量较高,普遍超过常规转炉炼钢可接受的磷含量,经常波动在0.12% ~0.18%范围内,因此需要强化转炉脱磷操作。

硫:硫化物易造成钢的热脆,不利于提高轴承钢寿命。要求轴承钢GCr15成品[S]臆0.005%。天钢为降低成本,铁水只进行扒渣操作,不进行预脱硫处理,因此需要强化LF精炼过程的深脱硫效果。

氧及夹杂物:氧含量对轴承钢接触疲劳寿命影响非常大,降低钢中[O]含量可以大幅度提高轴承钢的疲劳寿命。铸坯总氧含量要求控制在10伊10-6以内。降低钢中[O]含量首先要提高转炉终点出钢碳含量,其次LF精炼要选用合适的精炼渣系脱氧。VD真空处理后要有足够的软吹和镇静时间来促进夹杂物的上浮。为防止钢液的二次氧化,连铸要全程保护浇注。采用碱性中包覆盖剂和碱性结晶器保护渣,促进对脱氧产物的吸附以降低铸坯总氧含量。

3 生产工艺研究

3.1转炉冶炼

轴承钢GCr15在转炉冶炼中的控制难点为保证转炉终点低磷含量的前提下尽量提高出钢碳含量。在转炉冶炼终点,由于温度及一氧化碳分压为定值,钢液中碳、氧浓度之间存在反比例关系。即转炉冶炼终点进行高拉碳操作,能够大幅度降低钢水氧含量,可以使合金消耗及脱氧剂消耗减少,有效降低生产成本,减少脱氧过程所生成夹杂量,显著提高钢的洁净度,将较大程度减轻后续精炼的成本和难度[1]。

为实现转炉终点高碳低磷出钢,采用留渣与双渣吹炼脱磷法生产轴承钢GCr15。转炉吹炼前期熔池温度低,分配比高,前期脱磷热力学条件极为有利,通过提高转炉前期底吹强度和炉渣流动性,优化熔池搅拌来获得较好的动力学条件。在吹炼前期便将钢水磷含量降至较低水平,然后中间倒炉,倒出50豫~60%的前期脱磷渣后进行少渣吹炼,高拉碳出钢后使用脱碳渣作为下一炉前期脱磷渣。转炉前期倒渣时间与温度应分别控制在350 s和1 380益左右,炉渣碱度为1.8~2.2,渣中全铁含量10% ~ 15%。并在转炉冶炼中期采取高枪位低供氧操作,补加适量的石灰与返矿,保证渣中全铁含量,提高炉渣的活跃性,防止炉渣发生返干现象。在转炉冶炼后期采用高枪位中等氧量操作,对转炉终点碳含量与终点温度进行协调控制,实现高拉碳出钢。

3.2 LF精炼

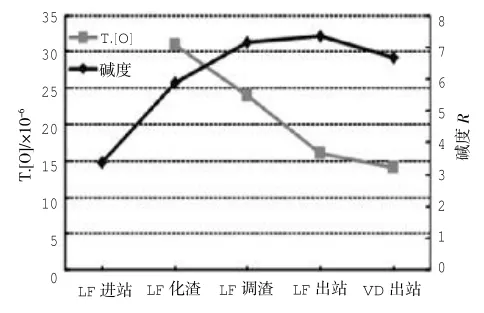

LF工艺控制重点在使用合理的LF精炼渣系,有效降低钢液氧含量,并强化脱硫。研究表明[2-4],随着炉渣碱度的提高,SiO2活度系数大幅度降低,从而可避免或减少渣中SiO2与钢中Al的反应,脱氧能力得到提高,可有效吸附Al2O3夹杂。本工艺是采用加铝粒强扩散脱氧。如图1所示,至LF出站时w (MnO)+w(FeO)为0.49%,炉渣脱氧效果良好。统计数据表明,在精炼过程中随着炉渣碱度的提高,钢液中T[O]含量随之降低,如图2所示。这是因为渣中加铝粒强扩散脱氧,炉渣中w(MnO)+w(FeO)含量明显降低,从而使钢水中的[O]向渣中扩散,随着白渣的逐步形成,精炼渣转变为高碱度的CaOSiO2-Al2O3渣系,该渣系降低了渣钢界面张力,具有良好的夹杂物吸附能力。

图1 炉渣碱度与渣中w(M nO)+w(FeO)的关系

图2 炉渣碱度与钢液中wT[O]关系

此外,高碱度、低T.Fe的精炼渣可提高硫在渣钢的分配比,有利于脱硫反应,可以实现深脱硫。图3为精炼过程中钢-渣硫分配比Ls与渣中(FeO+ MnO)含量的关系。从图中可以看出,炉渣的脱硫能力随着(FeO+MnO)含量的升高有明显降低的趋势,Ls随着(FeO+MnO)含量增大而减小。

因此,LF精炼渣使用R=7~9的高碱度CaOSiO2-A12O3渣系,具体成分目标值见表1。

图3 LF精炼(FeO+M nO)含量与Ls关系

表1 LF精炼渣成分 /%

在生产轴承钢GCr15中,控制LF进站钢中Als跃0.04%,降低钢液中的氧活度,若进站酸溶铝含量过低,则需要喂铝线强制脱氧。钢水进站后,实行全程埋弧与白渣操作,迅速给电化渣提高钢液温度,添加铝粒、碳化硅、FeSi粉和电石等脱氧剂,采用扩散脱氧,分批补加石灰,并根据炉渣流动性情况用铝矾土或萤石进行调整。在LF精炼过程中进行全程控铝,保证白渣精炼时间大于30 min,实现强脱氧与深脱硫,保证LF出站硫含量小于50伊10-6。

3.3 VD真空处理

VD真空处理的目的有2个:一是进行脱氮、脱氢;二是促进夹杂物上浮,降低钢中氧含量,提高钢水洁净度。进VD炉处理之前,加入20~30 kg蛭石,提高渣中SiO2含量,防止VD处理结束后因温度降低造成精炼渣结壳。在VD处理过程中,适当调整底吹氩气流量,在抽到高真空之前禁止大流量吹氩,并保持67 Pa高真空后处理时间15 min。VD真空处理结束后,钢液会混入部分融渣,因此VD处理后保证软吹氩时间大于20 min,镇静时间不少于10 min,以促使钢液夹杂物上浮去除,进一步降低钢中的氧含量。

3.4连铸工序

在连铸过程中,采取钢包寅中间包寅结晶器全程保护浇注,避免吸入空气二次氧化,减少因耐火材料腐蚀产生外来夹杂,防止中间包覆盖剂与结晶器保护渣卷入而污染钢液。采用碱性中包覆盖剂和碱性结晶器保护渣,促进对脱氧产物的吸附,并严格控制连铸中开浇、换钢包、拉速频繁变化等非稳态操作,提高钢液洁净度。同时严格控制连铸工艺参数:钢水过热度小于30益,大包浇注温度1 502益,中包温度臆1 481益,使用两级电磁搅拌(结晶器350 A、2 Hz,凝固末端500 A、12 Hz),二冷比水量为0.65 L/kg,拉速控制在1.65 m/min。

4 生产效果

4.1成分控制

4.1.1 C、P含量

转炉终点高拉碳的C含量控制在0.2% ~0.4%,平均C含量为0.32%,P含量平均为0.0095%,终点温度为1 610~1 640益,实现了转炉终点高碳低磷出钢,使得钢液中原始氧含量有效降低,为后续精炼进行强脱氧深脱硫奠定了坚实的基础。轴承钢GCr15成品中P含量平均为0.016%,最大值为0.019%,满足了[P]臆0.020%的要求。

4.1.2 S含量

LF进站时S含量为0.022%,出站时降至0.003%,脱硫率达到86.36%,实现深脱硫。成品S含量平均为0.003%,最大值为0.004%,实现了轴承钢GCr15成品[S]臆0.005%的控制要求。

4.2氧含量及夹杂物

对轴承钢GCr15铸坯进行了氧含量分析和夹杂物检测,其中氧含量平均为6伊10-6,最大值为9伊10-6,达到了铸坯氧含量小于10伊10-6的目标水平。图4为连铸坯试样中非金属夹杂物形貌图。通过对夹杂物成分分析发现,夹杂物多为Al2O3-MgO-CaO型和Al2O3-MgO型复合夹杂物,个别还夹杂着一些CaS,还观察到一些纯TiN夹杂。夹杂物形态多为球形,TiN夹杂多为四边形,部分形状不规则,且夹杂物尺寸较小,多在2~5滋m之间。

图4 连铸坯中夹杂物形貌

可以看出,采用高碱度LF精炼、高真空度VD处理以及长时间软吹工艺,生产出的GCr15轴承钢方坯夹杂物非常细小,没有大颗粒夹杂的出现,而且夹杂物分布较为弥散。

(下转第40页)

4.3铸坯低倍组织

对轴承钢GCr15铸坯进行了低倍检测,表2为低倍组织检验结果,除有0.5级的中心疏松、偏析、中间裂纹缺陷外,未出现其它缺陷,铸坯实物质量良好,符合GB辕T18254及SGNB的要求。

表2 GCr15连铸方坯低倍组织检验情况

分析项 中心疏松中心偏析 缩孔边裂 角裂中间裂夹杂最高级别 0.5 0.5 0 0 0 0.5 0

5 结论

采用复吹转炉留渣与双渣吹炼脱磷工艺,满足了轴承钢GCr15对转炉终点高碳、低磷要求,转炉终点C含量平均为0.32%,P含量平均为0.009 5%。选用高碱度(R=7~9)的CaO- SiO2- A12O3系精炼渣强化精炼深脱氧、脱硫,实现了成品[S]臆 0.005%的工艺要求。VD处理后保证软吹氩时间大于20 min,镇静时间不少于10 min,有效地促进了夹杂物的上浮。严格控制连铸保护浇注与非稳态操作,有效的防止了钢液的二次氧化,保证了铸坯中较低的氧含量。生产的轴承钢最终铸坯中氧含量为6伊10-6,夹杂物尺寸较小且分布弥散,铸坯质量良好,实现了轴承钢的稳定生产。

参考文献

[1]王金平,吴建鹏.转炉高碳低磷钢工艺研究与应用[J].炼钢,2007,23(2):7-10.

[2]李晶.LF精炼技术[M].北京:冶金工业出版社,2009:8-35.

[3]蔡开科.转炉-精炼-连铸过程钢中氧的控制[J].钢铁,2004,39 (8):49-57.

[4]黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2008:270-280.

ZHANG Ciand ZHAO Cong

(Tianjin Iron and SteelGroup Co.,Ltd.,Tianjin 300301,China)

AbstractThe paperintroducesthe practice ofGCr15 bearing steelproduction with a processflow of120t BOF寅LF寅VD寅CC by Tianjin Iron and SteelGroup Company Limited (TISC).In case ofhigh phosphorus content in hot metal,high carbon and low phosphorous tapping was realized at converter end point by adopting hotheelatcombined blowing converterand dephosphorization with double slag blowing method.On average,carbon contentwas0.32% and phosphorouscontent,0.009 5% .In LF refining,CaO- SiO2- A12O3based refiningslagwith high basicity(R=7~9)wasselected tostrengthen deep deoxidation and desulfurization and ensure [S]臆0.005% in finish productwithoutpre-desulfurization.Time ofargon softblowing afterVD treatmentwasensured over20 min and killing time no lessthan 15 min to remove more inclusions.Average oxygen contentin finalbilletwas 6伊10-6.The billetshowed good quality with smallsized inclusion.The stableproduction ofGCr15 bearingsteelwasachieved.

Key wordsbearingsteel;dephosphorization;refiningslag;oxygen content;high basicityslag

收稿日期:2015-03-10

doi:10.3969/j.issn.1006-110X.2015.04.008

作者简介:张慈(1982—),女,河北人,硕士,工程师,主要从事科研项目管理工作。