新型可回收压裂液在神木气田的探讨应用

李玉兴,刘 浩,周少丹,刘 辉,高 伟,徐 松,张晓飞

(中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

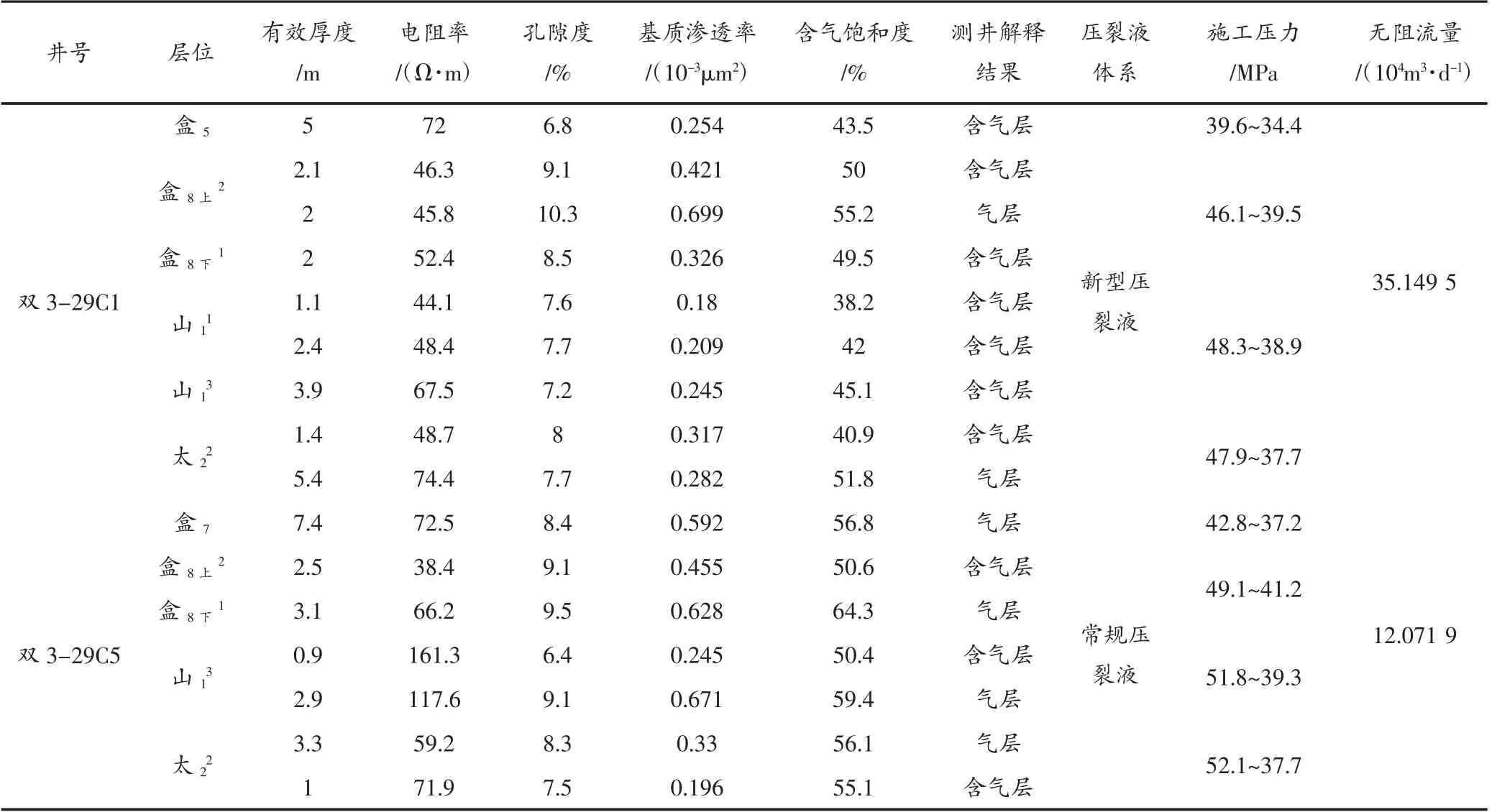

神木气田位于陕西省榆林市榆阳区及神木县境内,构造上属于鄂尔多斯盆地伊陕斜坡。 勘探证实太原组为该气田的主力气藏,除此之外,自上而下发育着石千峰组,石盒子组,山西组等多个含气气藏。从部分探井的资料看,神木气田气层有效厚度薄、物性较差,单个层位产能普遍较低,不进行压裂改造,无法获得工业气流。 为了更大程度动用纵向储量,实现神木气田的高效开发,需要对各个储层加以利用,以获得较高的产量,因此改造段数越来越多,储层改造呈现大排量、大液量、高泵压、大规模的特点变化,对压裂液与储层、新工艺的适应性、成本投入以及环保形势提出新的要求(见表1)。神木气田积极推广新型可回收压裂液试验,不仅满足了施工需求,还降低了成本,减少了环境压力。

表1 神木气田开发井储层参数及无阻流量统计表

1 神木气田压裂液现状分析

1.1 神木气田压裂液现状

神木气田2011 年开始产能建设,共压裂改造直/定向井496 口,平均单井液体用量760 m3;2014 年针对神木气田上古直/定向井,开始新型可回收压裂液试验,实施35 口,平均单井可回收利用率达90 %以上。开展的新型可回收压裂液试验是探索该压裂液在神木气田储层改造中的适用性,为新型可回收压裂液在神木气田的推广应用提供参考和依据。

1.2 压裂液对比分析

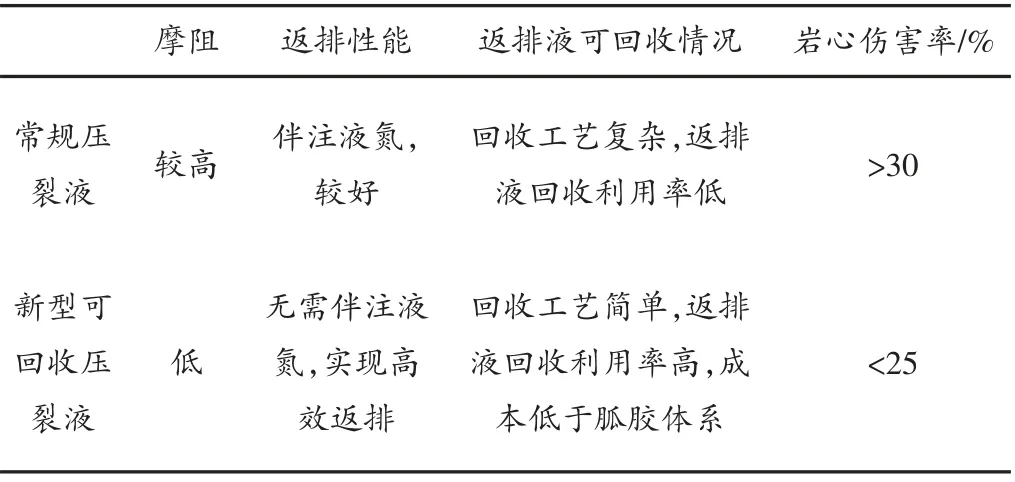

神木气田压裂改造用的压裂液有常规的低浓度胍胶压裂液、新型可回收压裂液。相比常规压裂液,新型可回收压裂液具有低摩阻、易返排、可回收、低伤害、低成本的特点(见表2)。

表2 压裂液特点对比

2 可回收压裂液在神木气田的探讨应用

2.1 新型可回收压裂液体系

2014 年5 月,长庆油田公司在神木气田开始新型可回收压裂液试验。

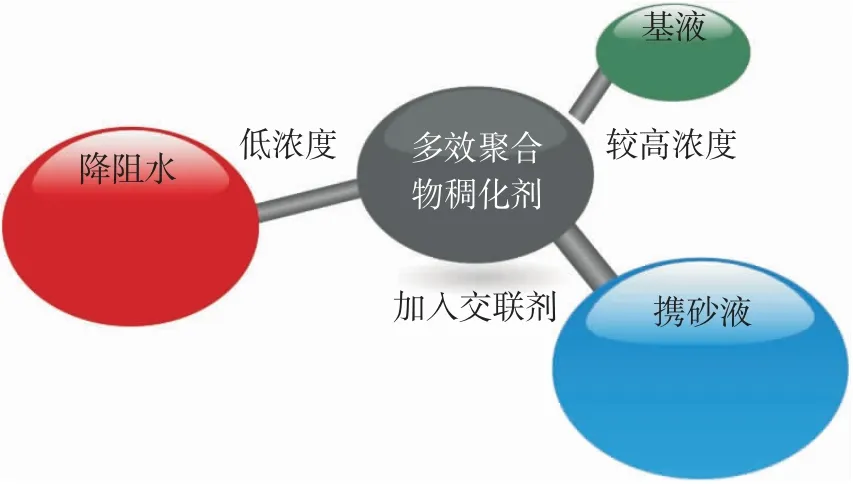

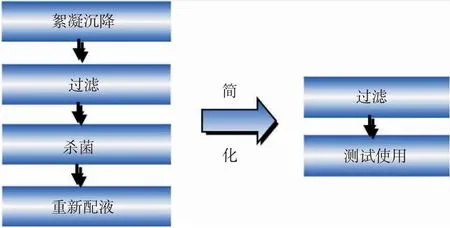

新型可回收压裂液是一种以表活性多效聚合物稠化剂的新型压裂液体系,通过实时调整稠化剂使用浓度,可实现降阻水、基液和携砂液功能,大幅简化压裂液配方,施工过程中实现低摩阻、高携砂,压裂后返排液可回收重复利用(见图1)。该体系不仅降低了成本更简化了现场回收处理(见图2)。

图1 新型可回收压裂液稠化剂配方示意图

图2 新型可回收压裂液回收处理流程简化示意图

2.2 现场探讨应用

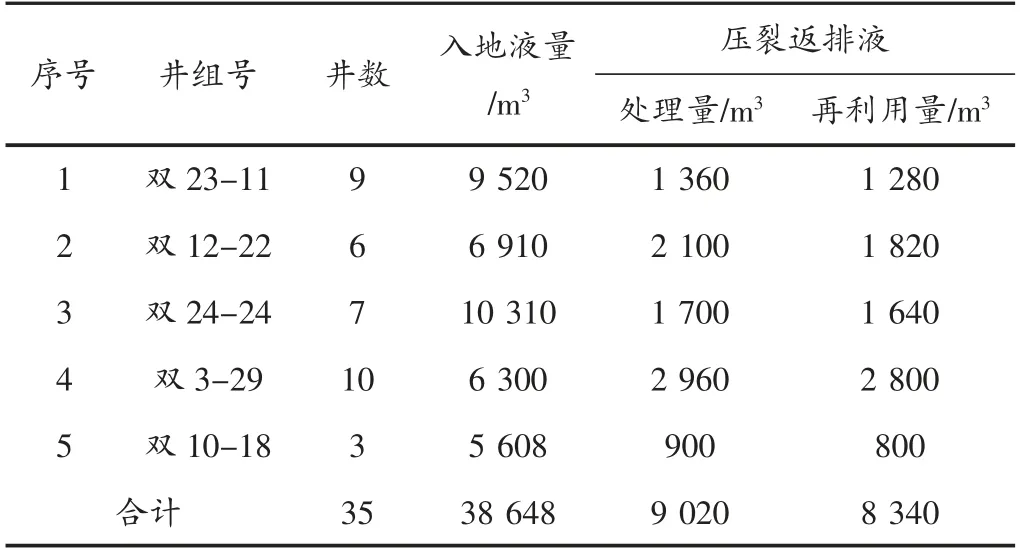

2014 年在神木气田选取双3-29 等5 个试井组35 口井作为新型可回收压裂液改造的试验井。依据该井测井综合解释、气测结果,于2014 年6 月陆续开展新型可回收压裂液改造,回收再利用压裂返排液(见表3)。

表3 新型可回收压裂液再利用统计

2.3 现场性能评价

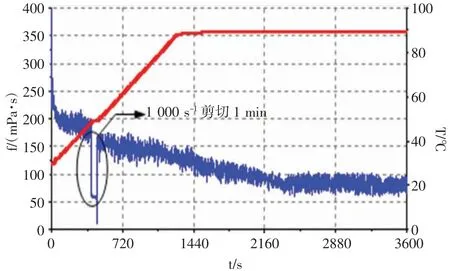

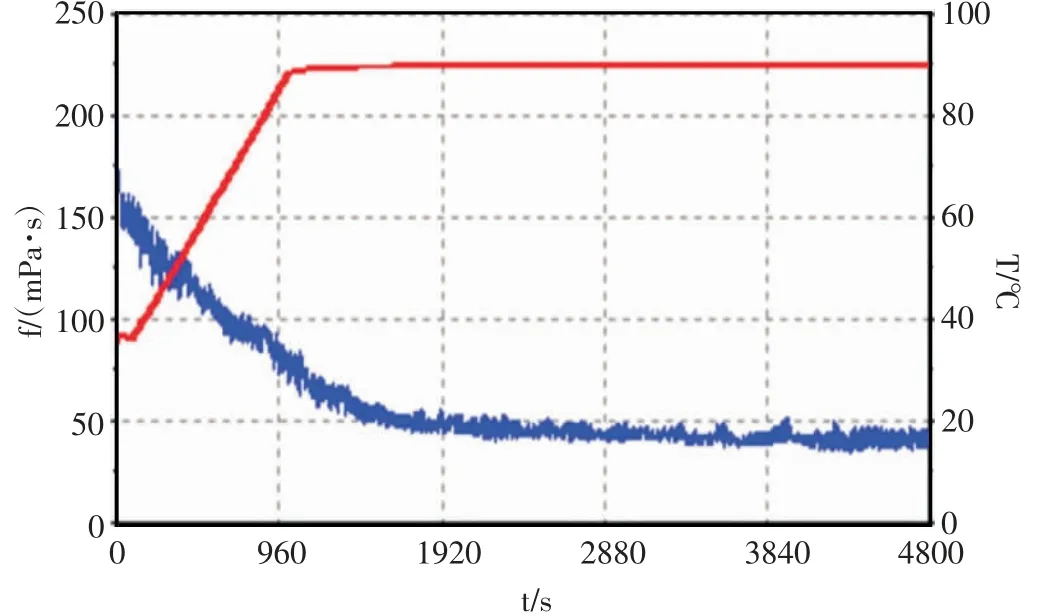

(1)携砂性能。新型可回收压裂液具有良好的剪切恢复性,高剪切1 min 时,粘度从170 mPa·s 下降至53 mPa·s,之后能快速恢复正常粘度,能保证携砂性能(见图3)。

图3 新型可回收压裂液抗剪切恢复性能曲线

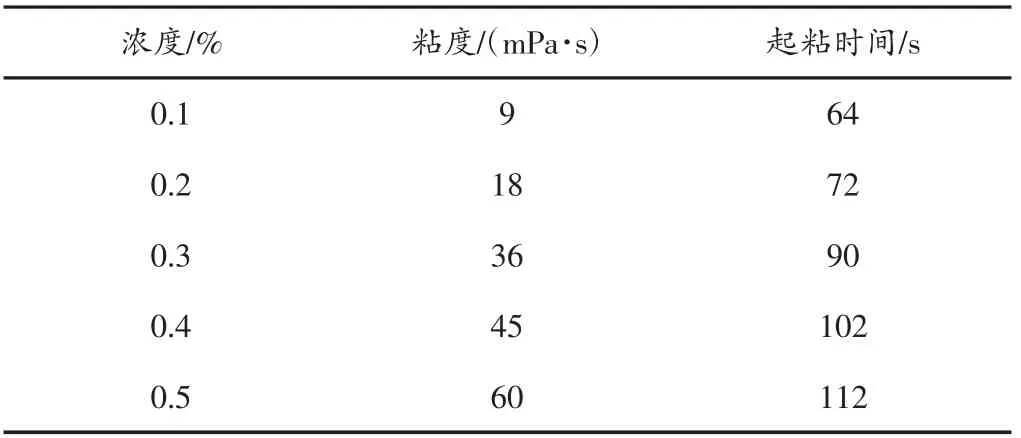

(2)连续混配性能。新型可稠化剂在水中具有很好的溶解性,能及时起粘,时间<112 s。现场实施时稠化剂浓度0.2 %~0.3 %,起粘时间<90 s,完全可以使用连续混配车配液施工,达到施工需求(见表4)。神木气田采用常规压裂液时,现场起粘时间<120 s,就能满足连续混配车配液施工。

表4 不同浓度稠化剂水中溶解性表

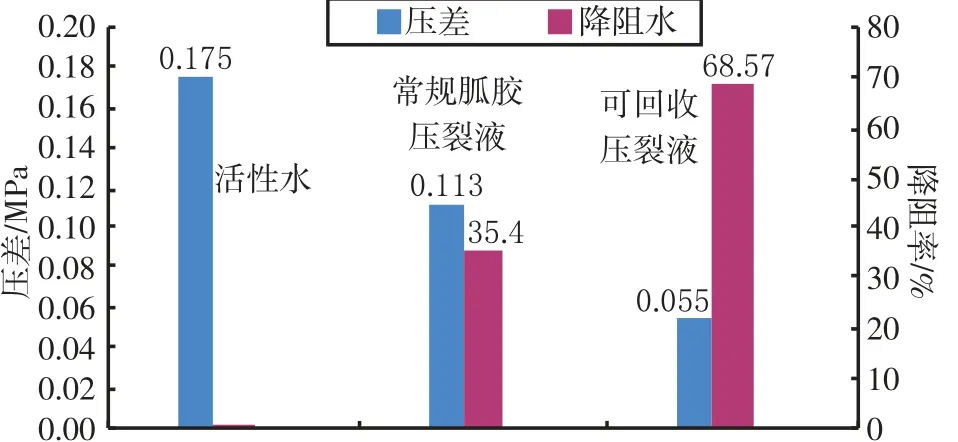

图4 新型可回收压裂液室内降阻性能对比图

(3)降阻性能。室内模拟现场27/8″油管,5.0 m3/min注入排量,分别评价了0.1 %常规胍胶压裂液和0.1 %新型可回收压裂液的降阻性能,降阻率分别为35.42 %和68.57 %,内评价结果表明新型可回收压裂液具有更好的降阻效果。现场试验,全过程低摩阻施工,携砂液降阻率>60 %(见图4)。

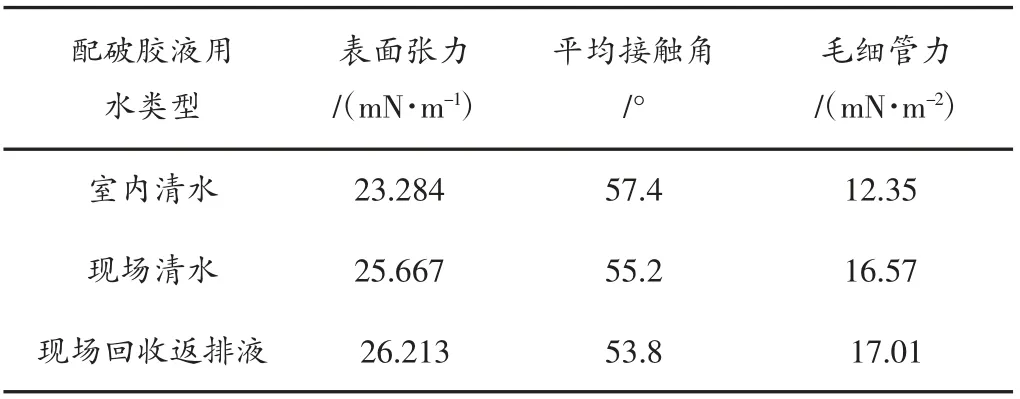

(4)返排性能。现场用清水和新型可回收压裂液返排液处理后配压裂液破胶液均具有较低的表面张力,与室内清水配压裂液破胶液测试性能相当,返排性能良好(见表5)。

表5 不同类型破胶液性能测试结果

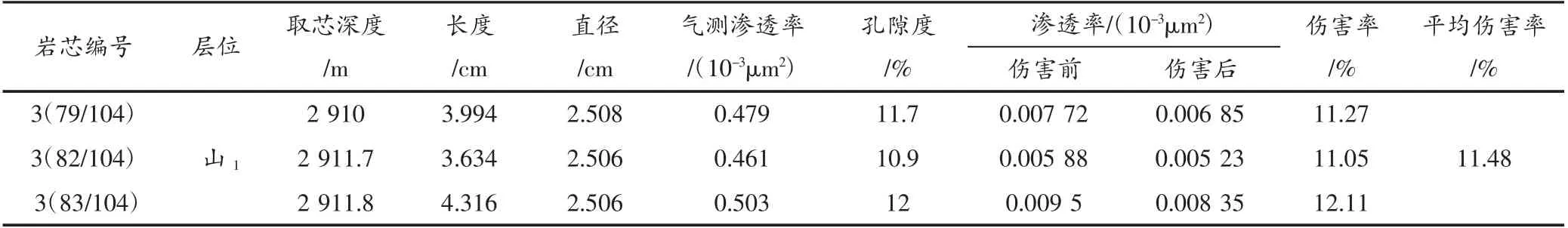

(5)伤害评价。新型可回收压裂液体系是一种低伤害压裂液体系,岩芯平均伤害率11.48 %,岩芯伤害率<25 %,表现出良好的储层适应性(见表6)。

表6 不同类型破胶液性能测试结果

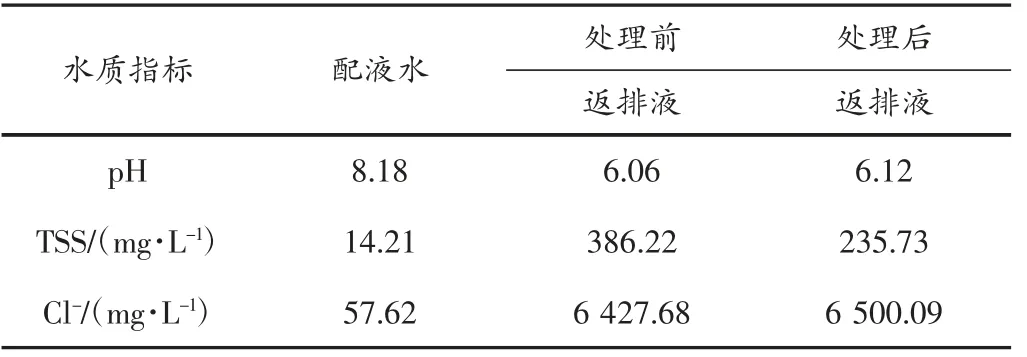

(6)回收性能。返排液处理前后总固体悬浮物(TSS)有所降低,钙镁离子含量、细菌含量有所增加,其余指标基本不变;处理后返排液配压裂液与清水配压裂液性能相当(见表7,图5,图6)。

图5 清水配新型可回收压裂液流变曲线

表7 双3-29 井组配液清水、处理前后返排液水质结果

表7 双3-29 井组配液清水、处理前后返排液水质结果(续表)

图6 返排液配新型可回收压裂液流变曲线

2.4 实施效果分析

双3-29 井组内双3-29C1 井采用新型可回收压裂液,双3-29C5 井采用常规压裂液。经过对比分析,可以看出,双3-29C1 井施工平均压力较双3-29C5 井低10 MPa 左右,无阻流量达35.15×104m3/d,效果明显(见表8)。

2014 年现场试验76 口井,入井液量9.6 万m3,累计回收再利用返排液约1.3 万m3,平均返排液回收再利用率为92 %;施工最高携砂浓度达620 kg/m3,降阻率65 %,压后一次喷通率高达96 %,表现出良好工艺和储层适应性。与常规混合压裂液相比,基液的施工压力降低13.01 MPa,携砂液的施工压力降低16.08 MPa(见表9)。

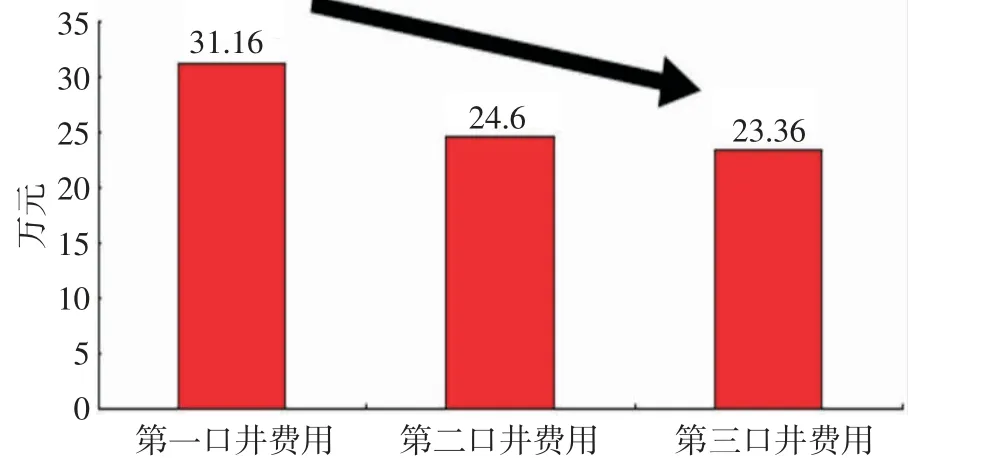

在丛式井场实施新型可回收压裂液,可大幅度降低成本(见图7)。

单井平均配压裂液按760 m3,常规压裂液费用31.16 万元,采用新型可回收压裂液费用32.224 万元,第二口井使用上口井回收的液体200 m3,减去增加的成本1.64 万元,相比常规压裂液成本降低了6.56 万元,第三口井减去增加成本0.41 万元,相比常规压裂液成本降低7.8 万元。

图7 新型可回收压裂液成本降低示意图

3 结论

(1)新型可回收压裂液具有低摩阻、易返排、可回收、低伤害的特点,全过程低摩阻施工,携砂液降阻率>60 %;返排性能优良,可实现无液氮伴注条件下的高效返排;实现压裂液的回收,降低了环境污染。

表8 双3-29 井组2 口井采用两种压裂液效果对比表

表9 2014 年新型可回收压裂液使用对比

(2)相比常规胍胶压裂液,采用新型可回收压裂液成本降低,实施第二口井时降低费用6.56 万元,第三口井费用降低7.8 万元,后面实施的单井费用都降低7.8 万元。

(3)神木气田以大丛式井场开发模式为主,新型可回收压裂液有较强的适应性。

(4)进一步优化新型可回收压裂液,在神木气田及其他气田大力推广应用。

[1] 李谦定,张菅,等.羟丙基胍胶压裂液重复利用技术研究[J].西安石油大学学报,2011,26(5):60-78.

[2] 程兴生,卢拥军,等.中石油压裂液技术现状与未来发展[J].石油钻采工艺,2014,36(1):1-5.

[3] 庄照锋,张士诚,等.硼交联羟丙基瓜尔胶压裂液回收再用可行性研究[J].油田化学,2006,23(2):120-135.

——神木大剧院