采区大倾角轨道运输解决方案优化探讨

严明林, 刘世杰, 梁国瑞, 刘振兴

(.河南能源化工集团新疆投资控股有限公司,乌鲁木齐830000;2.河南能源化工集团新疆公司音西煤业公司,新疆拜城842300)

0 引言

《煤矿井下辅助运输设计规范》(GB50533-2009)中指出:煤矿井下辅助运输设计应体现生产集中化、运行连续化、装备机械化、技术经济合理化的原则。怎样在采区大倾角巷道中对辅助运输进行设备选型与优化,使设备协调统一、减少转载点、降低故障影响时间,形成安全、高效、节能的运输系统,是我们煤矿机电技术人员的责任,同时也对下行煤炭形势中降低吨煤成本有着十分重要的意义。

音西煤业公司地处新疆阿克苏地区拜城县西部,行政区划隶属拜城县铁列克镇管辖,设计生产原煤0.9 Mt/a。二采区轨道上山段斜长653 m,平均角度23.56°,最大倾角28.08°,两翼布置工作面6个;上山采掘结束后延伸至轨道下山,轨道下山段斜长720 m,倾角24°~25°,最大倾角28.03°,两翼布置工作面6个。所用综采液压支架20500 kg,巷道倾角超过了25°属大倾角巷道,而大倾角成了运输设备选型的最关键数据。

1 二采区轨道上山提升设备

1.1 钢丝绳选择

钢丝绳绳端最大荷重 Q大件=(Q1+Q2)(sinα+f1cosα)×g=(20500+1800)(sin28.08°+0.015cos28.08°)×9.81=105931 N。式中:Q1为综采液压支架质量,20500 kg;Q2为平板车质量,1800 kg;a 为巷道倾角,28.08°;f1为提升容器在斜坡运输道上的阻力系数,取0.015;g 为重力加速度,9.81 N/kg。

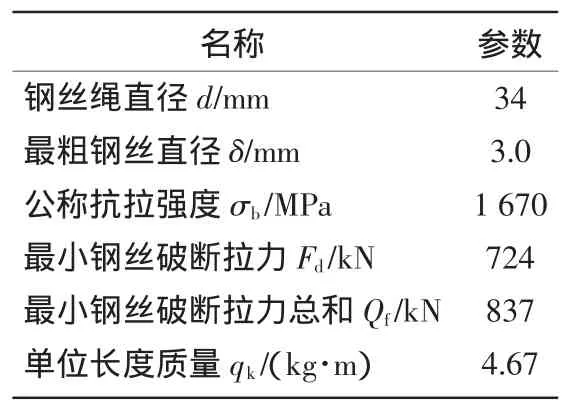

表1 提升钢丝绳参数表

选用324NAT6V×19+FC1670837467 GB8918型钢丝绳,其主要技术参数见表1。

钢丝绳安全系数校验:

式中,钢丝绳摩擦阻力因数取0.2。

1.2 提升绞车选型

由于变频传动系统与以往的电气传动系统相比具有较强的技术优势,采用新型电力电子器件和PWM技术,高次谐波分量小,功率因数高;调速操作方便、调速范围宽;启动力矩大、传动效率高。因此设计推荐采用变频调速单绳缠绕式绞车。

《煤安规程》规定:井下提升绞车卷筒与钢丝绳直径比不得小于60,卷筒上缠绕部分的最小直径与钢丝绳中最粗钢丝之比不得小于900,有滚筒直径:Dg≥60d=60×34=2040 mm;Dg≥900δ=900×3=2700 mm。

选用一台JKB-3×2.2P型单滚筒防爆提升绞车,其性能参数为 D=3.0 m,B=2.2 m,Fmax=130 kN,i=20。

选用TD1400/1350型游动天轮,D=1.4 m,游动距离1.35 m。

提升最大静张力(提大件时):

Fmax=105931+715×4.67×(sin28.08°+0.2cos28.08°)×9.81=127108 N=127.108 kN<130 kN。

取绞车滚筒中心与天轮中心之间的水平距离为20 m,天轮中心高为2.5 m,钢丝绳的弦长为20.081 m。

计算钢丝绳的内、外偏角为 α=1.212°=1°12′43″。

1.3 电机选型

根据电动机驱动力矩要求,ΣM=9550×P×i×η/n。式中:ΣM为提大件时最大静张力矩,190567.5 Nm;n为提升系统的初选电动机转速,取480 r/min;i为传动比,取20;η为减速器的效率,取0.92。

根据以上计算功率值P=520 kW,初选YPT-12型(560 kW、480 r/min)交流变频调速电动机。

提升机的最大提升速度

Vmax=πDNnd/(60i)=3.77 m/s。

1.4 提升系统运动学计算

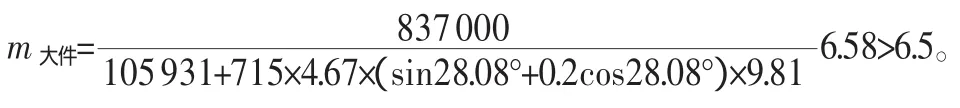

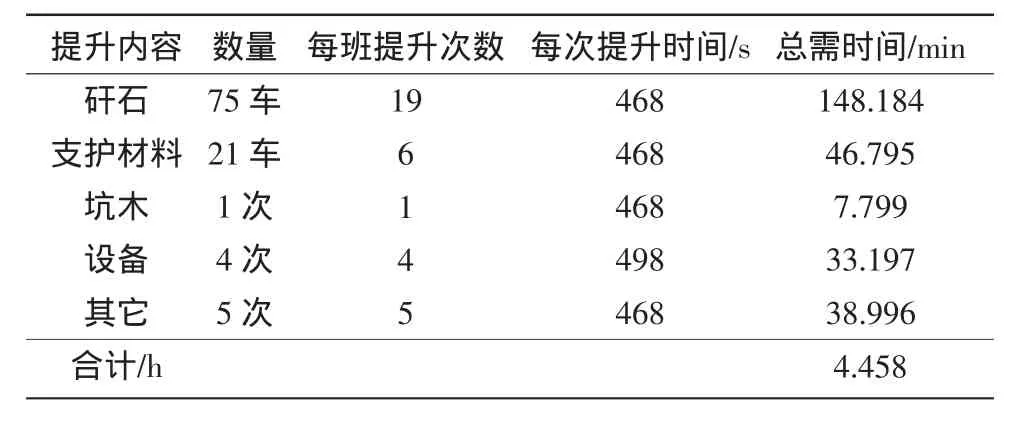

下放材料时休止时间取25 s,下放大件设备时休止时间取40 s。提升系统运动学计算结果见表2。

表2 提升系统运动学计算表

1.5 制动系统

安全规程规定的制动减速度:上提m≤Ac=g(sinθ+fcosθ)=4.747 m/s2;下放 m≥0.3Ac=0.3 g (sinθ+fcosθ)=1.424 m/s2。

常用闸和保险闸制动时所产生的最大制动力Fzmax≥3×Fmax=3×127.045=381.135 kN。

采用二级制动液压站,满足上提制动闸一级制动力FZ1=148 kN,下放时,制动闸二级制动不延时,FZ2=223 kN。制动闸作用时减速度见表3,上提机械减速度均小于Ac,下放机械减速度均大于等于0.3Ac,满足要求。

表3 制动闸作用时减速度表m·s-2

1.6 提升系统动力学计算

提升系统总变位质量:提料∑M1=66804 kg,最大件∑M2=79536 kg。

1.7 电动机校验

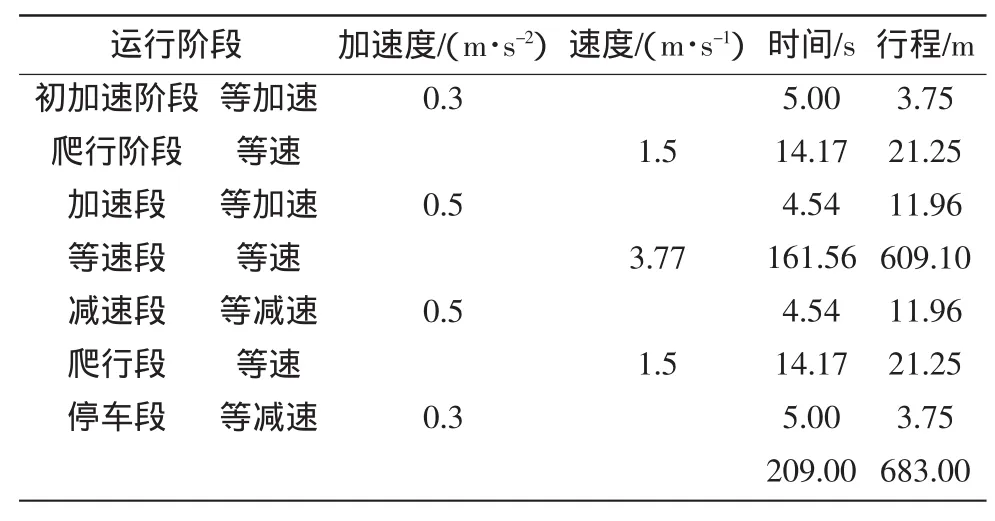

1)等效力。由于提升最大件时,提升系统的受力均大于其他状况,故按提升最大件时的受力计算系统等效力。

式中:Td为等效时间,Td=249 s。

2)等效功率 Nd=FdVmax/η=482.2kW。式中:Vmax为提升系统的最大提升速度,3.77m/s;η为减速器的效率,取0.92。

3)过载能力校验:

λ=FmaxVmax/(Nη)=1.293<0.85Tm=1.7。

式中:Fmax为提升系统中的最大作用力,176.325 kN;Tm为电动机的过载能力,Tm=2。

所选电动机满足要求。

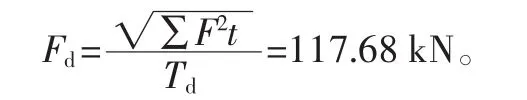

1.8 最大班作业时间平衡表

最大班作业时间平衡表见表4,最大班作业时间4.583 h<6 h,满足规范要求。

2 柴油单轨吊运输方案

2.1 机车运输支架所需牵引力计算

根据文献[1],运行最大设备(液压支架)时所需牵引力

表4 最大班作业时间平衡表

式中:Wo为基本阻力,N;Wi为坡道阻力,N;Wa为惯性力,N。

式中:P为列车质量(机车自重6000 kg、起吊梁1600 kg、司机体重150 kg、列车总重量为7750 kg);Q为货物质量,液压支架质量为20500 kg;g为重力加速度,取9.81 m/s2;ω为列车运行阻力系数,取0.02。

按上坡时计算,Wi=(P+Q)g·i=147988.75 N。式中:i为单轨坡度,井筒倾角为 α=28.08°,即 i=tan28.08°=0.534。

式中:γ为惯性系数;a为列车运行加速度,取0.4 m/s2。γ=1+4Jg/(R2Gc)=1.00264。其中:J为每个承载轮对其轴的转动惯量,0.00522 kg·m2;R 为承载轮半径,0.059 m;Gc为承载物体质量,18000 kg。

则上坡重载条件下的牵引力F=Wo+Wi+Wa=5542.65+147988.75+11329.83=164861.23 kN。

而DC210Y-6驱机车所提供的牵引力为165 kN,富余量较小,考虑到后续液压支架的增大(重)情况,选用DC210Y-7驱机车提供的牵引力为192.5 kN较为合理,理论计算和曲线选型法存在一定差别,但都小于额定牵引力192.5 kN,故7驱机车完全可以满足使用要求。

2.2 单轨吊车型号选择

根据倾角α=28.08°运量要求及运输液压支架时的最大上坡条件下的计算载荷Q=20500 kg,选择DC210Y-7驱型单轨吊车,其技术参数为驱动单元4+3(7驱),额定功率为142 kW;气缸个数为6个;干燥式冷却;自重为8873 kg;驱动轮直径为355 mm;最大牵引力为192.5 kN;最高速度为6.4 m/s;转弯半径水平最小为4 m,垂直最小为8 m。

3 绞车和柴油单轨吊车的费用对比

3.1 绞车设备及基础设施费用

3.1.1 绞车费用

JKB-3×2.2P绞车1台260万元、平巷柴油电机车2台2×20=40万元、轨道2 km×42万元=84万元、绞车硐室(含绞车基础)1个150万元、φ32钢丝绳(720+653+20)m×4.67×10=6.5万元,共计540.5万元

3.1.2 绞车年运行费用

1)年耗电量费用。1台绞车用电容量560 kW,每天运行时间按12 h计算,每年330 d。需用系数取0.6,每度电0.65 元,电费=560×0.6×330×12×0.65=72.072 万元。

2)年设备维修费用:0.5万元×12月=6万元。

3)年人工工资:12人/d×330 d×200元=79.2万元。

因此,合计年运行费用157.272万元。

3.2 柴油单轨吊车及辅助设施

1)柴油单轨吊费用。1台DC210Y-7柴油单轨吊费用556.82万元。2 km单轨道费用2×60=120万元(含人工),共计676.82万元。

2)年运行费用。年维护保养费2.4万元;年燃油费:32元×2 km×30趟(每趟约50 min)×330 d=63.36万元;年人工工资:4人/d×330 d×200元=24.6万元;因此年运行费用90.36万元。

3.3 效益对比

在相同的巷道条件下:1)柴油单轨吊初期投入比绞车多100多万元,但年运行成本仅是绞车的1/2;2)柴油单轨吊在敷设单轨后可以直接将物料、液压支架由二采区入口处运送到工作面任意地点,而绞车运输在敷设轨道的前提下必须借助双速绞车、无极绳绞车等设备采用牵引、对拉等方式进行运输;3)当二采区轨道上山工作面结束后,需要进行下山开采,现有的绞车由于巷道倾角起伏不能采用更换钢丝绳的方式,必须对绞车进行拆除,待下山绞车房做好后进行二次安装,又多投入了200多万元;4)绞车运输转载点多、占用人员多,事故发生的可能性较高,而柴油单轨吊为一站式运输,在降低工人劳动强度的同时,提高了运输效率。

4 结语

通过对比可知,单轨吊运输虽然初期投入较大,但年运行成本却比绞车少得多,这就要求我们煤矿技术人员在做各种方案的时候,多做几个方案进行优化对比,最后择优而用。

煤矿企业要想实现安全、高效、节能的运输系统,降低工人劳动强度的同时,提高了运输效率,必须在技术创新、技术应用等方面多下功夫,与高新厂家、科研院所开展深层合作,进行技术革命并取得突破,才能有更大的发展。

[1] 张荣立,何国维,李铎.采矿工程设计手册[M].北京:煤炭工业出版社,2003.