钢管桩用Q500C材料焊接工艺

赵瑞辉

我公司承制用于海域码头固定的钢管桩项目中,部分管桩选用Q500C材质,φ2 400mm,单根长度约为50m,壁厚分别为45mm、51mm、64mm。该产品结构较为简单,由圆筒体和内部加强筋组成,焊缝主要是筒体的纵环缝和加强筋与筒体的角焊缝。Q500C材料为低合金高强度钢,加上产品壁厚较厚,焊接时易产生缺陷,为保证产品焊接质量,以材料焊接性为基础,制定预焊接工艺。通过焊接工艺评定试验,对预焊接工艺进行修订,制定了可以保证产品质量的焊接工艺并应用于产品施焊。

1. 焊接性分析

Q500C材料的化学成分及力学性能如表1所示(板材规格45mm),属于低合金高强度钢,供货状态为TMCP(热机械轧制)+回火。TMCP钢具有强度高、韧性好、晶粒细小、合金元素含量低及焊接性好等特点。

根据GB/T1591标准推荐的公式和质保书的化学成分,计算得CEV=0.43%,焊接裂纹敏感性指数Pcm=0.2%。因此,该材料焊接时需要考虑焊前预热,焊后消氢处理,选用低氢型焊接材料等工艺因素。

2. 预焊接工艺

(1)焊接方法 产品筒体纵环缝采用焊条电弧焊定位,埋弧焊进行里外口双面焊,内部加强筋与筒体的角焊缝采用焊条电弧焊焊接。

(2)焊接材料 根据等强原则和母材的焊接性,焊条电弧焊选用J607焊条,埋弧焊选用H08Mn2MoA焊丝和SJ101焊剂,力学性能如表2、表3所示。

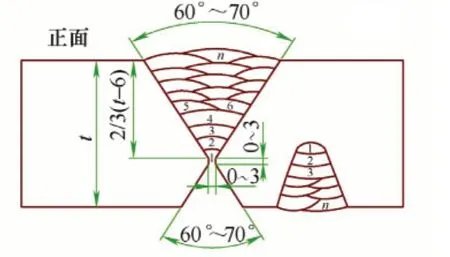

(3)坡口形式及焊道布置 焊接工艺评定所采用的坡口形式及焊道布置分别如图1、图2所示。

图1 焊条电弧焊坡口形式及焊道分布

表1 Q500C材料化学成分及力学性能

(4)预热和道间温度 由于Q500C材料强度较高,具有一定的淬硬倾向,产品筒体壁较厚,具有较大的拘束应力,为防止产生裂纹,焊前进行≥80℃预热。为防止热影响区组织粗大,控制道间温度在230℃以下。

(5)焊接后热及焊后热处理 焊接结束立即进行200~250℃后热处理,且保温2h,加速焊接接头中氢的扩散逸出,防止出现冷裂纹缺陷。

焊后进行消除应力热处理,温度为(620±100)℃,保温3h,升温速率为55~124℃/h,降温速率为55~144℃/h,进出炉温度<315℃。

(6)焊接参数 拟定的焊接参数如表4、表5所示。

表2 J607焊条力学性能

表3 H08Mn2MoA+SJ101焊丝焊剂力学性能

图2 埋弧焊坡口形式及焊道分布

3. 焊接工艺评定

按照AWS D1.1标准规范,根据以上拟定的预焊接工艺,选用厚度为45mm的Q500C板材分别进行了两组焊接工艺评定试验。一组采用埋弧焊,评定编号为PQR1406A;一组采用焊条电弧焊,评定编号为PQR1407A。

试件焊后经外观检测和100%RT检测,无缺陷后进行热处理,热处理后取样进行拉伸、弯曲、冲击等试验项目,试验结果如表6~表8所示。

表4 焊条电弧焊焊接参数

表5 埋弧焊焊接参数

表6 拉伸试验结果

表7 弯曲试验结果

从试验结果可以看到,两组评定试验抗拉强度均高于母材Q500C标准规定最小抗拉强度值600MPa,除了焊条电弧焊评定的一件弯曲试样表面出现0.9mm开裂外,其余试样均完好无缺陷。冲击试验在合同文件并没有要求合格值,但从实际试验结果来看,焊缝及热影响区的单个值和平均值均大于母材标准规定的最小冲击吸收能量,焊接接头具有足够的韧性。因此,试验结果表明,拟定的预焊接工艺可以保证焊接接头的力学性能满足AWS D1.1标准规范的要求。

表8 冲击试验结果

4. 焊接工艺应用

预焊接工艺经工艺评定试验证明可以保证焊接接头的力学性能,但在实际产品焊接过程中,还需要考虑板厚、坡口形式、筒体组对拘束度、焊后热处理等其他方面对焊接接头的影响因素,为此,在预焊接工艺基础之上进行必要的修订和提高要求,对于保证产品焊接质量非常重要。

(1)坡口形式 产品筒体壁厚为45mm、51mm、64mm三种规格,筒体纵环缝主要采用焊条电弧焊固定,埋弧焊进行里外坡口焊接,为提高生产效率,45mm、51mm的纵环缝和64mm的纵缝均采用不对称双V形坡口,64mm的环缝采用UV形坡口,纵环缝坡口形式如图3所示。

(2)预热及后热温度 工艺评定试验证明,Q500C材料焊前采用80℃以上预热,焊后进行200~250℃的后热处理即可保证焊接接头的力学性能。但该产品筒体卷制及校圆均采用冷压工艺,加上壁厚较厚,拘束应力较大,容易产生冷裂纹。因此,为保证产品质量,预热温度增加到110℃以上,焊后进行300~350℃的消氢处理,以确保不产生裂纹缺陷;并且规定每条焊缝尽可能一次焊完,控制道间温度在110~230℃之间,若焊接中断时,需马上进行消氢处理,重新施焊前,仍按规定预热到110℃以上。

(3)焊后热处理 考虑材料的最大保温时间对力学性能的影响,经计算,实际产品热处理保温时间为2~3h即可消除应力。因产品长度较长,采取分段热处理,分段合拢缝处进行局部热处理。局部热处理采用加热板将整圈焊缝固定贴紧,每侧加热宽度≥100mm,焊缝周围1m范围内用石棉内外保温,使温度梯度不影响材料的组织性能。

图3 纵环缝坡口形式

5. 结语

经工艺评定验证,Q500C材料焊前预热至80℃以上,道间温度控制在80~230℃之间,焊后立即进行200~250℃,2h后热处理,焊后进行消除应力热处理,选择等强度的焊接材料可以保证焊接接头的力学性能。采用经工艺评定试验合格的预焊接工艺,调整坡口形式和焊后热处理时间,提高预热及后热要求,可以保证产品焊接质量。

[1] 中国机械工程学会焊接学会编.焊接手册:材料的焊接[M].第3版. 北京:机械工业出版社,2008.

[2] 陈裕川.钢制压力容器焊接工艺[M]. 北京:机械工业出版社,2007.