钻扩铰一体加工对提高碳纤维复合材料表面质量的研究

杨小璠,李友生,鄢国洪,马锐锋,刘菊东,许志龙

(1.集美大学机械与能源工程学院,福建厦门 361021;2.厦门金鹭特种合金有限公司,福建厦门 361021)

0 引言

碳纤维复合材料(CFRP)是以碳纤维为增强体的树脂基复合材料,具有轻质、高强度、高刚度、抗疲劳、耐腐蚀和可设计性强等优异性能,被广泛应用于航天、航空和国防等领域[1].由于CFRP具有非均质及各向异性的特点,层间强度低而碳纤维的硬度高,在机械加工过程中,特别是制孔过程中容易产生毛刺、撕裂、分层等加工缺陷,加工质量难以控制,严重影响了CFRP结构件的连接强度和疲劳寿命.因此如何保证CFRP钻削加工质量成为当前CFRP钻削加工中急需解决的问题[2].

关于碳纤维复合材料的钻削加工缺陷,国内外专家学者在切削机理、改进加工工艺等方面开展了一些研究.Tsao和Hocheng[3]揭示了撕裂和分层缺陷的形成机理,研究了出孔缺陷与轴向钻削力之间的关系;Gaitonde等[4]通过选取不同的切削用量和刀具角度为参数进行钻孔正交试验,得出高主轴转速、低进给和小刃倾角可以减小撕裂和分层缺陷的产生;李桂玉等[5]通过红外热像仪的检测技术分析了孔的分层缺陷,建立了撕裂和分层缺陷的预测模型;鲍永杰等[6]以单层碳纤维复合材料为研究对象,采用单点飞切探索了撕裂缺陷的形成过程,分析了刀具类型、钻削力、切削速度等因素对钻孔缺陷的影响规律.

分析了CFRP钻孔缺陷的形成机理,提出“钻扩铰一体加工”的钻削模式并据此设计了新型刀具.在相同切削条件下,选用目前CFRP钻孔加工中常用的涂层硬质合金麻花钻和课题组研制的钻扩铰复合刀具进行CFRP的钻削对比试验,通过采集钻削过程中的轴向力,观察钻孔出口质量和刀具的磨损形貌来分析“钻扩铰一体加工”模式对碳纤维复合材料出孔表面质量的影响.

1 碳纤维复合材料钻削缺陷的形成机理分析与改善

在航空制造领域中,硬质合金麻花钻作为一种通用刀具常用来钻削碳纤维复合材料,但在加工过程中存在刀具耐用度偏低、工件的出孔质量得不到保证等瓶颈[7].图1所示为硬质合金麻花钻钻削CFRP的示意图.在钻削过程中,当纤维层受到的轴向拉力大于复合材料纤维层与纤维层之间的粘结强度时,材料内部就容易出现分层破坏;当刀刃钻削至最后一层纤维材料时,由于孔的出口侧没有下面材料的支撑,刚性降低,在钻削轴向力的作用下,纤维束容易发生分散,不易被剪切断,从而在出孔表面形成撕裂和毛刺现象,如图2所示.毛刺是由于碳纤维没有沿圆周方向被切断而形成的,主要发生在孔的最外层表面,可用后续工序将其去除,对工件质量影响较小;撕裂则是由于底层纤维材料尚未进入切削区,在较大轴向力的作用下直接从树脂基体材料上撕开造成的,一般沿着碳纤维方向发生[8].分层和撕裂现象严重影响了工件的钻孔质量[9].

图1 麻花钻钻削过程示意图Fig.1 Schematic diagram of twist drill in cutting process

图2钻削CFRP常见工件表面缺陷示意图Fig.2 Schematic diagram of failing mode during drilling CFRP

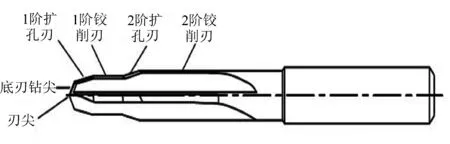

由此可见,降低钻削碳纤维复合材料时的钻削轴向力,延长刀具刃口锋利性是高质量钻削碳纤维复合材料最直接的方法.依据这个思路,本文提出了钻扩铰一体加工的钻削模式,并提出针对碳纤维复合材料制孔专用钻扩铰复合刀具的设计方案,如图3所示.钻扩铰复合刀具采用多刀刃设计,切削刃由刃尖、底刃、1阶扩孔刃、1阶铰削刃、2阶扩孔刃和2阶铰削刃6个部分组成,可实现碳纤维复合材料的钻、扩、铰一体化加工,提高了钻孔加工质量和加工效率.

图4所示为碳纤维复合材料分阶段钻削,实现钻扩铰一体化加工的示意图.钻削时复合刀具的刃尖先接触到复合材料,主要起定心作用,随即底刃开始钻孔,先在复合材料上形成一个定位锥孔.紧接着1阶扩孔刃进入切削,碳纤维复合材料被逐步切除;然后1阶铰削刃进入切削,铰削过程中,铰削刃在将前端钻削时产生的缺陷切除的同时,对孔壁起到了修整作用,为后续2阶扩孔起到了良好的过渡作用.随后2阶扩孔刃和2阶铰削刃继续扩孔和铰孔,最终形成尺寸合格、表面质量优异的钻削孔.由于新型复合刀具在钻削过程中采用多次分阶段逐层切削,切削过程更加平稳,相比普通硬质合金麻花钻头,大大增加了切削刃的长度,从而降低了切削刃上的单位切削力,延长了切削刃的锋利性,提高了钻孔质量.

图3 钻扩铰复合刀具示意图Fig.3 Schematic diagram of combined cutting tool for drilling,expanding and reaming

图4 碳纤维复合材料分阶段钻削的示意图Fig.4 Schematic diagram of graded drilling on carbon fiber- reinforced plastics

2 试验条件

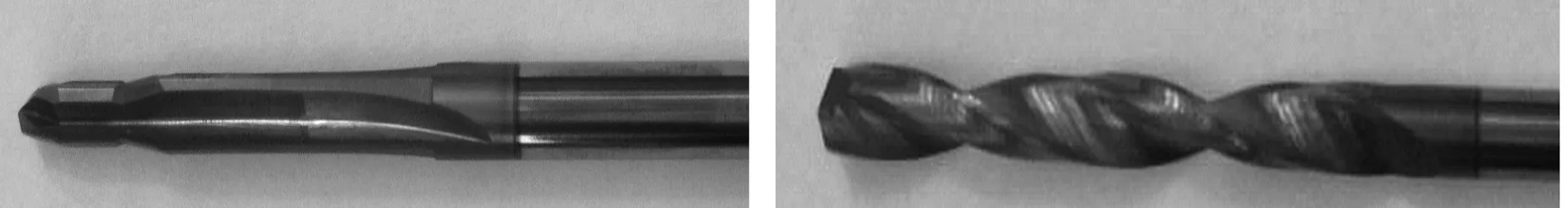

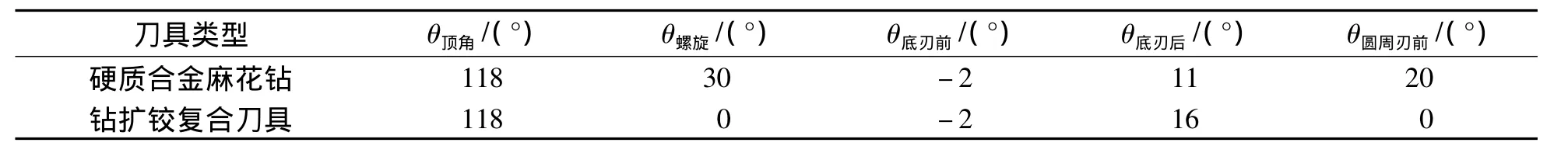

试验工件材料为T700碳纤维与环氧树脂2510复合而成的厚度为8.5 mm的碳纤维复合材料,层铺方式为[0°/90°/±45°],碳纤维的体积百分比为(65±5)%.试验刀具选用课题组研制的TiAlCrN/TiSiN涂层钻扩铰复合刀具和同样涂层的普通硬质合金麻花钻,如图5所示.两种刀具直径均为4 mm,刀具几何参数如表1所示.

图5 试验中使用的钻头Fig.5 Drills using in the experiment

表1 实验刀具参数Tab.1 Parameters of cutting tools in the experiment

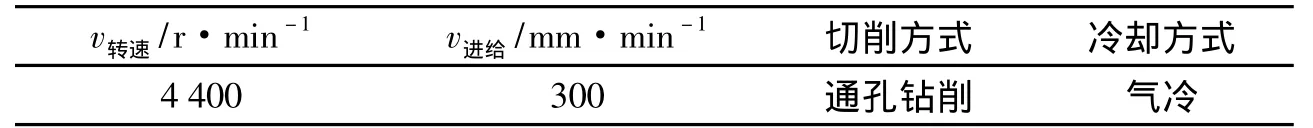

钻削试验在福裕QP2033-L加工中心上进行,加工条件如表2所示.钻削过程中使用型号为Kistler9265B的测力仪进行钻削力的采集.试验后,选用Keyence显微镜(型号:VHX-100)观察钻削出孔质量以及刀具切削刃的磨损情况.本次试验中,结合碳纤维复合材料孔加工的实际应用情况,对于碳纤维复合材料出孔表面质量合格的判定标准作如下规定:1)出孔毛刺长度小于孔径的五分之一;2)出孔处纤维撕裂沿纤维束的长度方向小于孔径的十分之一,纤维撕裂宽度沿出孔圆周长度小于孔周长的六分之一;3)钻削后的孔壁用肉眼观察在纤维层和纤维层之间不能出现裂纹.刀具寿命以碳纤维复合材料出口表面质量为判定依据.

表2 碳纤维复合材料的钻削加工条件Tab.2 Drilling conditions on carbon fiber-reinforced plastics

3 试验结果与分析

3.1 钻削轴向力

钻削碳纤维复合材料过程中切削力的主要来源是克服碳纤维和树脂基体的弹、塑性变形抗力及剪切抗力,克服切屑与钻头前刀面以及钻头后刀面与已加工表面间的摩擦阻力.钻削力可分解为轴向力和切向力,其中切向力形成扭矩,轴向力产生垂直应力.钻削轴向力是引起材料分层和撕裂的主要原因[10].

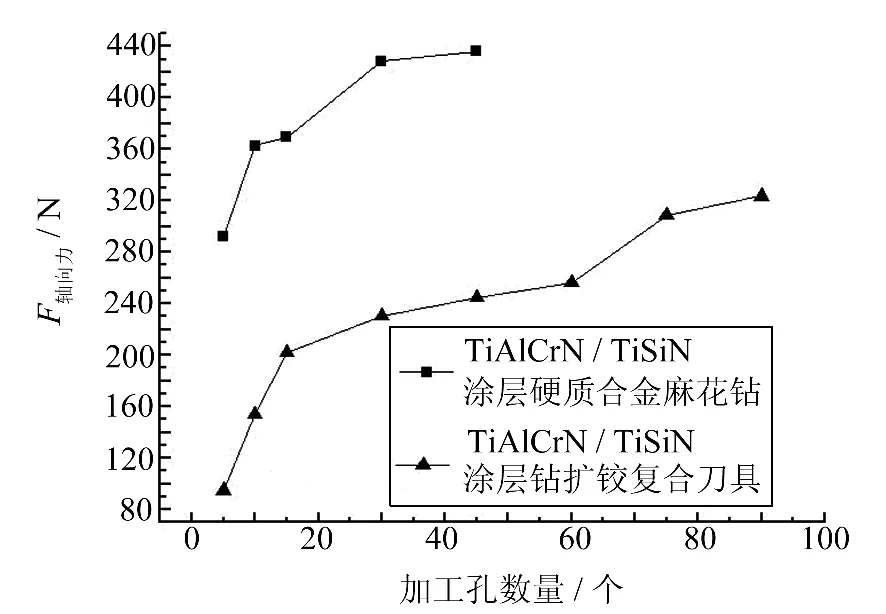

图6所示为硬质合金麻花钻与钻扩铰复合刀具钻孔时的轴向力对比图.从图中可以看出,在相同的切削条件下,两种刀具的钻削轴向力都随着被加工孔数量的增加呈上升趋势,这主要是由于刀具磨损的原因造成的.在钻孔个数相同的前提下,钻扩铰复合刀具产生的轴向力约为硬质合金麻花钻的50%~60%.这主要是由于麻花钻钻孔时,横刃的负前角切削加大了碳纤维及树脂基体变形、断裂的抗力;而且横刃工作时的切削速度相对进给速度较小,对材料的挤压和研磨作用大于切削作用,会产生较大的轴向力.而专用的钻扩铰复合刀具从结构上缩短了横刃的长度,只留下较短的横刃在钻削过程中起到定心的作用;同时,由于复合刀具是采用多次分阶段切削,逐步将钻削孔加工至最终尺寸,而麻花钻头则是一次将材料去除,使钻削孔达到要求的尺寸精度,所以复合刀具的产生的轴向力比麻花钻头小得多.在钻削过程中,麻花钻的轴向力曲线呈较快的上升趋势,而钻扩铰复合刀具的轴向力曲线变化较平缓.这种现象的产生主要是由于复合刀具的加工余量采用多次分层切削,增加了切削刃的长度和切削刃的数量,钻削时单位长度切削刃上分担的切削力要比普通麻花钻小,刀具刃口磨损缓慢,从而保证了切削刃的锋利性,因此轴向力上升较平稳.

图6 硬质合金麻花钻与钻扩铰复合刀具的钻削轴向力对比图Fig.6 The thrust force comparison chart of cemented carbide twist drill and tools for one-shot drilling

3.2 出孔表面质量和刀具磨损

碳纤维复合材料钻孔时,入口侧和出口侧是缺陷容易发生的部位.在入口侧由于材料的承载能力很强,缺陷相对较少,对钻孔质量影响不大;出口侧由于材料未切削部分较少,刚性降低,在轴向力作用下容易向外退让,是缺陷发生相对集中的地方.因此以出口侧为观察对象,观察钻削出孔的表面质量.

图7所示为两种钻头在相同加工条件下钻削碳纤维复合材料时出孔表面质量的照片.从试验中可以得出:麻花钻在开始钻削CFRP时,出孔表面质量可以达到要求,但钻削到8个孔时,出孔表面即出现毛刺、轻微撕裂的加工缺陷,这是由于随着钻头的磨损,刃口不够锋利,轴向力增大的原因;使用麻花钻继续加工至15个孔时,钻头磨损加剧,此时钻削力显著增大(如图6所示),在切削刃向下推挤作用下,底部纤维层受到的轴向拉力大于纤维层间的结合力,在出孔表面易形成毛刺和撕裂现象,如图7(a)所示,此时CFRP出孔表面质量为可接受的下限;继续使用麻花钻钻削CFRP时,孔的表面质量已达不到使用要求.同时观察麻花钻的刃口磨损形貌,可以发现钻头的横刃、主切削刃及圆周刃的后刀面都已出现明显的磨损,如图8(a)、(b)所示.由于碳纤维粉末状切屑的硬度极高,在钻削过程中堆积在刀刃附近与刀具之间发生剧烈摩擦,切削刃磨损较快;而钻削处于半封闭的切削环境,散热条件较差,刀具的快速磨损使得切削力快速增大,切削区的温度急剧上升,进一步加速了刀具的磨损.

图7 钻孔出口质量照片Fig.7 Photos of drilling exit quality

使用钻扩铰复合刀具加工15个孔后,可以观察到碳纤维复合材料的出孔表面质量良好,如图7(c)所示;继续加工至45个孔后,材料的出孔表面亦出现轻微的毛刺,但无明显的撕裂现象,孔的质量仍然可以满足要求,如图7(d)所示.结合图6可以看出,此时的钻削轴向力变化不大,相比加工15孔时的轴向力略有增加.观察刀刃的磨损形貌,可看到钻削45个孔后钻头的底刃和一阶扩孔刃已有轻微磨损,但一阶铰削刃及后面的二阶刀刃仍较为锋利,如图8(d)所示.由轴向力变化曲线可知,此时刀具已进入正常磨损阶段,切削力增加较为缓慢,钻孔质量较为稳定.由于复合刀具在刃口后端增加了去毛刺铰削的切削刃,可以为复合材料的出孔表面质量提供保障.当使用钻扩铰复合刀具加工至90个孔时,随着钻削轴向力增大,出孔底部的纤维层受到轴向拉力大于纤维层间的结合力,在出孔表面也易形成毛刺和撕裂现象,但由于复合刀具的铰削刃对出孔撕裂有快速的裁剪和修磨作用,抑制了撕裂程度,所以在钻削出孔表面有轻微撕裂的白色印记,但没有明显的纤维毛刺,此时孔的出口质量为可接受的下限.

图8 钻头切削刃的磨损形貌图Fig.8 Wear morphology of cutting edge

4 结论

通过对碳纤维复合材料钻孔加工时表面缺陷形成机理的分析,提出了碳纤维复合材料钻扩铰一体化加工的方案,并通过普通硬质合金麻花钻和钻扩铰复合刀具在相同切削条件进行碳纤维复合材料的钻削对比实验,得出以2点结论:

1)在钻削碳纤维复合材料时,钻扩铰复合刀具比普通硬质合金麻花钻更容易获得高质量的加工表面;

2)钻扩铰复合刀具在钻削碳纤维复合材料时的轴向力比普通硬质合金麻花钻降低了约40%~50%,刀具耐用度提高了5~6倍.