发泡剂对PVC木塑复合装饰板性能的影响

发泡剂对PVC木塑复合装饰板性能的影响

刘刚连1龚迎春2吴章康1汤正捷1

(1.西南林业大学材料工程学院,云南 昆明 650224,2.中国林业科学研究院木材工业研究所,北京 100091)

摘要:通过测试PVC基木塑装饰板的物理力学性能,研究复合发泡剂配比和发泡剂添加方式对PVC木塑装饰板的密度、抗弯强度、表面结合强度、板面握螺钉力和72h吸水厚度膨胀率的影响。结果表明:添加当复合发泡剂AC、ZnO、NaHCO3配比为6∶1∶4时,PVC木塑复合装饰板的抗弯强度、表面结合强度、板面握螺钉力最大,分别为21.08MPa、0.67MPa、0.82kN,达到GB/T 24137—2009《木塑装饰板》的要求;采用直接添加发泡剂的PVC木塑复合装饰板的力学性能优于采用先混合物料后添加发泡剂的PVC木塑复合装饰板的力学性能。

关键词:木塑装饰板;聚氯乙烯;发泡剂;力学性能

中图分类号:S781.2

文献标志码:A

文章编号:2095-1914(2015)02-0105-05

Abstract:The effects of the ratios and adding ways of foaming agent on the properties of the PVC wood-plastic composite(WPC)decorative boards by testing the physical and mechanical properties. Results showed that,when the ratio of composite foaming agent AC, ZnO, NaHCO3 was 6∶1∶4, the bending strength, the surface bonding strength,and the screw holding capability of WPC decorative boards to maximum were 21.08MPa,0.67MPa,0.82KN,respectively. And then they met the GB/T 24137—2009standards. The mechanical properties of WPC decorative boards with directly adding the composite foaming agent were better than that with first mixing and then adding the foaming agent.

Keywords:wood-plastic composite decorative boards;PVC;foaming agent;mechanical properties

The Effects of the Foaming Agent on Properties of PVC

Wood-Plastic Composite Decorative Boards

LIU Gang-lian1,GONG Ying-chun2,WU Zhang-kang1,TANG Zheng-jie1

(1.College of Materials Engineering, Southwest Forestry University, Kunming Yunnan 650224,China;

2.Research Institute of Wood Industry, Chinese Academy of Forest, Beijing 100091,China)

木塑复合材料(wood-plastic composites,WPC)是一种新型环保材料,以植物的木质粉料或木纤维作为增强填料,经过预处理后与热塑性塑料(1种或多种)混合,同时添加一些其他助剂,经过热压、挤出、注塑等方式加工而成的复合材料[1-3]。木塑复合材料兼备了木材和塑料的双重特性,可加工制成多种颜色 ,其纹理和加工性能与木材相似,同时还具有化学性能稳定、强度高、抗虫菌效果较好、可回收利用等优点,是一种理想的代木材料。优良的综合性能使木塑复合材料有着广泛的应用领域,如家具、包装、汽车、航空、交通运输、体育用品、休闲用品、装饰材料及日常生活用具等[4]。

PVC塑料的密度较大,加工过程中的挤压工艺使木质粉料密实化,制得的木塑复合材料密度较大,通常为1.2~1.4g/cm3,较大的密度使其在室内装饰材料领域受到限制[5-6]。木塑复合材料发泡能减小复合材料密度,降低生产成本,同时泡孔的存在可钝化裂纹尖端,阻止裂纹扩张,改善复合材料的抗冲击性能和韧性,拓展木塑复合材料的使用领域,提高其市场价值[7]。白晓艳等[8]研究改性AC发泡剂对PVC木塑复合材料性能的影响,结果表明,添加AC发泡剂PVC木塑复合材料冲击性能提高34.6%,表观密度降低22.5%;葛正浩等[9]研究秸秆粉/PP微孔发泡复合材料的发泡工艺研究,结果表明,当AC发泡剂添加量为4份,复合材料密度最小为0.95g/cm3,抗冲击强度最大为14.88kJ/m2;Rizivi G等[10]对挤出发泡成型工艺进行了研究;Matuana等[11]采用木材中的水分制备木塑复合发泡材料做了研究。许多学者对木塑复合材料的发泡进行了研究,但木塑复合发泡材料的影响因素多,发泡效果的改善仍有待优化。本试验采用工业化生产线制备PVC木塑复合装饰板,研究复合发泡剂成分不同量的配比和发泡剂的添加顺序对PVC木塑装饰板的密度、抗弯强度、表面结合强度、板面握螺钉力和吸水厚度膨胀率等性能的影响,以期对工业化制备木塑复合发泡材料的生产提供一定的参考。

1材料与方法

1.1试验材料

橡胶木(HeveaBrasiliensis)木粉:产自云南西双版纳地区,由工厂加工所得,原料经干燥至含水率2%~3%,筛选至目数为40~60目;聚氯乙烯树脂(PVC):SG-8型,白色粉末,云南盐化股份有限公司;发泡剂:偶氮二甲酰胺(AC),山东淄博华星助剂有限公司;氧化锌(ZnO),厦门市恒昊实业有限公司;碳酸氢钠(NaHCO3):白色粉末,NaHCO3含量大于99.2%,四川自贡鸿鹤化工有限公司。

1.2样品制备

将木粉、聚氯乙烯、发泡剂、偶联剂及其他添加剂按照配方加入到高速混炼机中混炼20~30min,螺旋桨转数1500r/min,温度升至115~120 ℃后,经过冷凝锅倒出物料;将混好的物料利用同向双螺杆造粒机造粒,螺杆转数15r/min,造粒温度115~1180℃,将造好的木塑颗粒通过锥形双螺杆挤出机挤出制的木塑复合材料,螺杆转数10r/min,挤出温度130~190℃,冷却至常温,待性能测试。连续挤出制备样品的厚度5mm,宽45mm。

1.3试验方案

1) 研究复合发泡剂配比对PVC基木塑复合装饰板性能的影响,复合发泡剂由偶氮二甲酰胺(AC)、ZnO和NaHCO3混合而成,三者质量比分别为:A1(10∶1∶0)、A2(8∶1∶2)、A3(6∶1∶4),添加量见表1。木粉与PVC的质量比为1∶2,复合发泡剂质量为PVC质量的2%。

表1 发泡剂添加量

2) 在采用复合发泡剂(AC、ZnO、NaHCO3),其三者质量比为6∶1∶4的条件下,研究发泡剂的添加方式对PVC基木塑复合装饰板性能的影响,添加方式分别为:试样B1为将木粉、PVC、复合发泡剂、其他填料加入到高速混炼机中混合,然后造粒挤出成型;试样B2为直接将木粉、PVC、其他填料加入到高速混炼机中混合,将混合好的物料冷却到40~50 ℃,然后加入发泡剂混合均匀,再造粒挤出成型。

1.4性能测试

按照GB/T 17657—1999《人造板及饰面人造板理化性能试验方法》和GB/T 24137—2009《木塑装饰板》的要求对试样进行抗弯强度、表面结合强度和板面握螺钉力等测试。

1) 抗弯强度试验。根据GB/T 24137—2009的要求,试样长为150 mm,宽为45 mm,厚为5 mm。试验机横梁加载的速率公式为:

(1)

式中:R为试验机加载速率(mm/min);L为测试跨距(mm);h为试件厚度(mm)。

试件强度计算公式为:

(2)

式中:σa为试件的抗弯强度(MPa);Pmax为试件破坏时最大载荷(N);L为两支座间距(mm);b为试件宽度(mm);h为试件厚度(mm);

2) 表面结合强度试验。根据GB/T 24137—2009的要求,试件长度为50 mm,宽度为45 mm。表面结合强度计算公式为:

(3)

式中:σz⊥为试件表面结合强度(MPa);Pmax为试件破坏时最大载荷(N);A为试件与卡头粘合面积,A=1000mm2。

3) 板面握螺钉力试验。按照GB/T 17657—1999中4.10规定方法检测试样。

4) 72h吸水厚度膨胀率试验。吸水厚度膨胀率公式为:

(4)

式中:T为试件厚度膨胀率(%);h1为试件浸水前厚度(mm);h2为试件浸水后厚度(mm);

5) 微观结构分析。利用扫描电镜对试样断面进行观察和图样采集,对法袍材料的泡孔特征进行表征,分析泡孔密度、泡孔大小、泡孔分布等情况。

2结果与分析

2.1发泡剂配比对PVC木塑装饰板的影响

2.1.1物理性能用不同配比发泡剂制备PVC基木塑装饰板,对试样A1、A2、A3的72h吸水厚度膨胀率和密度进行测试,结果见表2。

表2 不同配比PVC木塑复合材料装饰板物理性能

由表2可知,添加复合发泡剂后制备的试件A1、A2、A3与空白试件相比较,密度均有明显的下降,幅度达31.36%~36.44%;试件A1、A2、A3的72h吸水厚度膨胀率明显高于空白试件,幅度为22.22%~60.32%。添加发泡剂能有效地降低复合材料的密度,但耐水性能有所降低,表明不同配比的复合发泡剂对复合材料的密度和72h吸水厚度膨胀率性能存在影响。其中复合发泡剂AC、ZnO、NaHCO3质量配比为8∶1∶2时,制备的PVC基木塑复合装饰板密度最小,为0.75g/cm3,但72h吸水厚度膨胀最大,为1.01%;复合发泡剂AC、ZnO、NaHCO3质量配比为10∶1∶0和6∶1∶4时,制备的PVC基木塑复合装饰板密度分别为0.79g/cm3和0.81g/cm3,72 h吸水厚度膨胀为0.77%和0.82%,两者差别不明显。

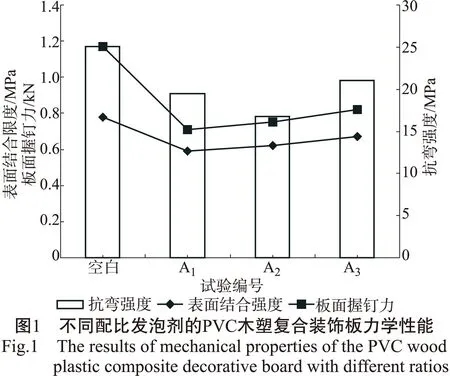

2.1.2力学性能对不同发泡剂制备的PVC木塑装饰板进行试样A1、A2、A3和不加发泡剂制备的空白试样进行抗弯强度、表面结合强度、板面握螺钉力等力学性能试验,结果见图1。

由图1可知,与空白试件相比较,试件A1、A2、A3的抗弯强度、表面结合强度、板面握螺钉力均呈下降趋势,其下降幅度分别为16.02%~33.19%、14.10%~24.36%、29.91%~39.32%。试件A1、A2、A3的抗弯强度、表面结合强度、板面握螺钉力之间也存在明显差别,试件A3的3项力学性能优于试件A1、A2。组成发泡剂的成分AC、ZnO、NaHCO3质量配比不同时,PVC木塑复合装饰板的抗弯强度、表面结合强度、板面握螺钉力呈现不同的趋势,其中当AC、ZnO、NaHCO3质量配比为6∶1∶4时,PVC木塑复合装饰板的抗弯强度、表面结合强度、板面握螺钉力最大,分别为21.08MPa、0.67MPa、0.82kN,满足GB/T 24137—2009对于抗弯强度>20MPa、表面结合强度>0.6MPa、板面握螺钉力>0.8kN的要求。同时,制备试样A3用的发泡剂NaHCO3成分含较多,NaHCO3比AC的成本低,NaHCO3的引入有利于降低了发泡剂的成本。

2.1.3泡孔形态对用不同发泡剂制备试样A1、A2、A3断面用扫描电镜观察,见图2。

由图2可以看出,不同发泡剂制备试样断面的泡孔结构和密度存在着一定的差异,试样A1的孔径较大,泡孔大小不均匀,并且有较多的泡孔合并现象;试样A2相对试样A1泡孔孔径略小,泡孔密度略有增加,泡孔合并现象减少;试样A3的泡孔密度最大,孔径较小,泡孔分布也较均匀。不同发泡剂对PVC基木塑复合发泡材料的泡孔结构存在影响,相同条件下,制备试样A3用的复合发泡剂组合效果较好。

这是由于AC发泡剂是放热型发泡剂,在生产过程中AC受热分解,在放出气体瞬间会产生大量的热,使塑料基体局部过热黏度降低,气体易逸出,造成熔体不饱和,影响发泡效果[12-13]。而NaHCO3是吸热型发泡剂,AC与NaHCO3同时使用对改善发泡效果具有一定效果。ZnO是作为发泡助剂来一起使用,将有效降低发泡剂AC的突发温度,减少AC发泡剂在分解过程中的放热量,使发泡剂AC发气稳定[14]。

2.2发泡剂添加方式对PVC木塑装饰板的影响

2.2.1物理性能改变发泡剂在混料过程中的添加顺序制备PVC基木塑装饰板,对PVC基木塑装饰板的试样B1、B2的72 h吸水厚度膨胀率和密度进行测试,结果见表3。

表3 不同添加方式PVC木塑装饰板物理性能

由表3可知,不同的发泡剂添加方式对PVC基木塑复合装饰板的72h吸水厚度膨胀率和密度均有影响,其中采用先混合其他物料、后添加发泡剂制备的PVC木塑复合装饰板的72h吸水厚度膨胀率和密度分别为0.93%和0.78g/cm3,相比较直接添加发泡剂PVC木塑复合装饰板,其72h吸水厚度膨胀率高13.4%,密度增加2.5%,发泡剂添加方式对PVC木塑复合装饰板的72h吸水厚度膨胀率影响较大,但对PVC木塑复合装饰板的密度影响不大。

2.2.2力学性能对不同发泡剂添加方式制备的PVC木塑复合材料试样B1、B2和空白试样进行抗弯强度、表面结合强度、板面握螺钉力等力学性能试验,结果见图3。

由图3可知,不同的发泡剂添加方式对PVC基木塑复合装饰板的抗弯强度、表面结合强度、板面握螺钉力有较明显的影响。采用B1制备的PVC木塑复合装饰板试样的抗弯强度为21.08MPa,表面结合强度为0.67MPa,板面握螺钉力为0.82kN,相对B23个力学指标分别提高了16.01%、28.85%、24.24%,因此B1方式比较理想。

2.2.3泡孔形态分析不同发泡剂添加方式制备的PVC基木塑装饰板试样B1、B2力学性能存在差异的原因,对试样B1、B2断面用扫描电镜观察,结果见图4。

从图4可以看出,不同方式添加发泡剂制备的PVC基木塑装饰板的断面差别较为明显,试样B1的断面木粉与塑料基体分离界面不清晰,说明木塑两种材料表界面粘合的较好。试样B2相对试样B1的断面,木粉与塑料基体分离界面较清晰,表明试样B2的木塑界面结合效果不如试样B1,试样B1、B2力学性能试验恰好验证了这一点。

3结论

1) 制备的PVC木塑复合装饰板时添加复合发泡剂能明显降低其密度,同时复合材料的力学性能也有所下降。当复合发泡剂AC、ZnO、NaHCO3质量配比为6∶1∶4时,制备的PVC木塑复合装饰板的抗弯强度、表面结合强度、板面握螺钉力较大,分别为21.08MPa、0.67MPa、0.82kN,达到国标《木塑装饰板》(GB/T 24137—2009)要求;电镜试验表明不同发泡剂对PVC基木塑复合发泡材料的泡孔结构存在影响,复合发泡剂AC、ZnO、NaHCO3质量配比为6∶1∶4时,试样电镜照片中的泡孔密度最大,孔径较小,泡孔分布也较均匀,发泡效果较理想。

2) 复合发泡剂添加方式对PVC木塑复合装饰板的密度和力学性能有一定影响,采用直接将发泡剂与物料一起混入的方式优于先充分混合物料后再添加发泡剂的方式,试样B1的抗弯强度为21.08MPa,表面结合强度为0.67MPa,板面握螺钉力为0.82kN,比试样B2的抗弯强度、表面结合强度、板面握螺钉力分别提高了16.01%、28.85%、24.24%,前者方式制备的PVC木塑装饰板的力学性能优于后者。

[参考文献]

[1]王清文,王伟宏.木塑复合材料与制品[M].北京:化学工业出版社,2007.

[2]张兆好,齐英杰.木塑复合材料的应用与发展[J].木材加工机械,2009,20(S1):74-77, 38.

[3]钟鑫,薛平,丁筠.改性木粉/PVC复合材料的性能研究[J].中国塑料,2004,18(3):64-68.

[4]国明成,王洪,彭玉成.PVC/木纤维微孔发泡技术的研究[J].塑料,2002,31(4):20-24.

[5]邓运红,赵良知,李及珠.PVC/木塑复合材料挤出发泡的研究进展[J].塑料,2008,37(6):81-84, 50.

[6]孔展,张卫勤,芦成,等.PVC/木粉复合材料的发泡研究[J].塑料,2006,35(6):31-35.

[7]张正红.PVC木塑复合微孔发泡材料挤出成型技术研究[J].浙江化工,2007,38(12):8-10.

[8]白晓艳,王清文,隋淑娟.改性AC发泡剂对PVC木塑复合材料性能影响[J].中国塑料,2011,25(5):65-69.

[9]葛正浩,石美浓,田普建,等.秸秆粉/PP微孔发泡复合材料的发泡工艺研究[J].陕西科技大学学报(自然科学版),2012,30(6):24-27.

[10]Rizivi G, Matuana L M. Park C B foaming of PS/wood-fiber composites in extrusion using moisture as a blowing agent[J]. PoIym Eng Sci, 2007, 40(10): 2124-2132.

[11]Matuana L M,Mengeloglu F. Manufacture of rigid PVC/wood-flour composite foams using moisture contained in wood as foaming agent [J]. Journal of Vinyl and Additive Technology,2002,8(4):264-270.

[12]卜宪华.PVC基木塑复合发泡材料的探究[D].广州:华南理工大学,2007.

[13]孔展,张卫勤,芦成,等.PVC/木粉复合材料的发泡研究[J].塑料,2006(6):31-35.

[14]贾小波,李静,刘浩.发泡剂对RPVC木塑材料发泡性能影响[J].现代塑料加工应用,2011,23(3):31-33.

(责任编辑曹龙)