切削参数对高速铣削超高强度钢切屑形态的影响

吴顺兴

(吉首大学物理与机电工程学院,湖南 吉首 416000)

切削参数对高速铣削超高强度钢切屑形态的影响

吴顺兴

(吉首大学物理与机电工程学院,湖南 吉首 416000)

摘要:在不同切削参数下,对32Cr3NiMoVA超高强度钢高速铣削过程中产生的切屑形态进行试验,采用VHX-500F型光学显微镜对切屑的自由表面和后表面进行分析.试验结果表明,在每齿进给量0.2 mm/r、切削深度0.5 mm和切削速度200~1 000 m/min的范围内,形成适宜切削的螺旋状切屑,并且随着速度的增加,螺旋状切屑的直径先减少后趋于稳定值,切屑的锯齿化程度随切削速度、每齿进给量和切削深度的增加而增大.

关键词:超高强度钢;32Cr3NiMoVA;高速铣削;切削参数;螺旋状切屑

高速加工工艺的推广应用是21世纪先进制造技术发展的重要任务[1].超高强度钢以其优异的性能,在航空航天和磨具等领域受到众多科研工作者的关注.然而,其高强度、高硬度、低导热率的特点,使之成为一种难加工材料.目前,国内外学者针对超高强度钢的切削研究主要集中在切削力、切削温度和刀具磨损等方面,对切屑还缺乏系统的研究,而切屑是切削机理研究中的一个重要方面,切屑形成过程中的细微变化可能会影响到工件的表面质量、工件精度和刀具寿命,特别是在高速加工过程中[2-5].笔者针对32Cr3NiMoVA超高强度钢进行了高速铣削试验,研究了切削参数对切屑形态的影响,揭示了32Cr3NiMoVA超高强度钢高速铣削切屑形态的形成规律,为超高强度钢的铣削加工提供参考.

1试验设备和条件

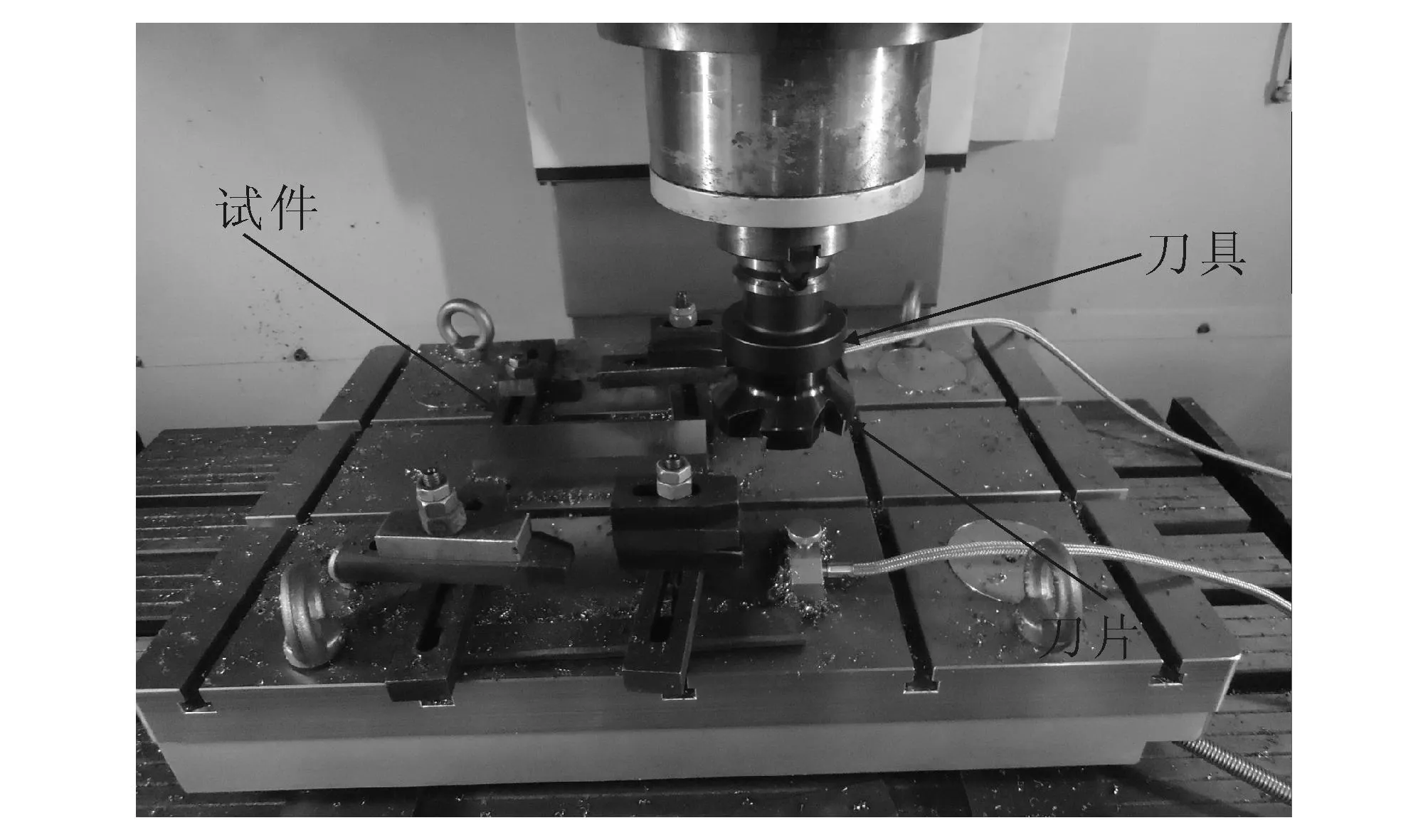

图1 试验装置

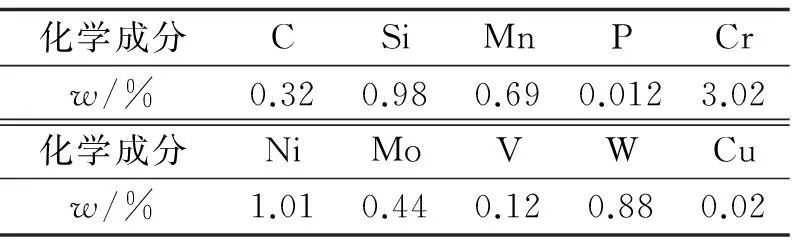

表1 32Cr3NiMoVA的化学组成

高速铣削试验装置如图1所示.试验选取切削速度、每齿进给量和切削深度作为影响因素,铣削方式为干铣削和对称铣削,切屑试验参数设计如表2所示.试验开始之前,将一个新的刀片安装在刀具刀柄上,并收集与每个试验编号相对应的切屑.采用日本基恩士(KEYENCE)超景深显微镜对切屑表面进行观察并分析切屑的形态.

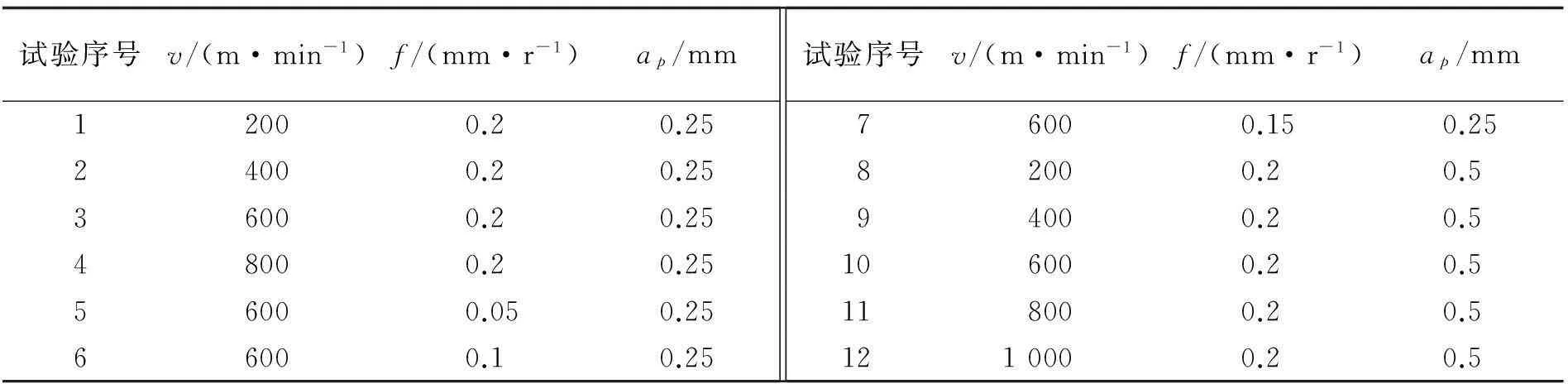

表2 切削试验参数设置

2试验结果与讨论

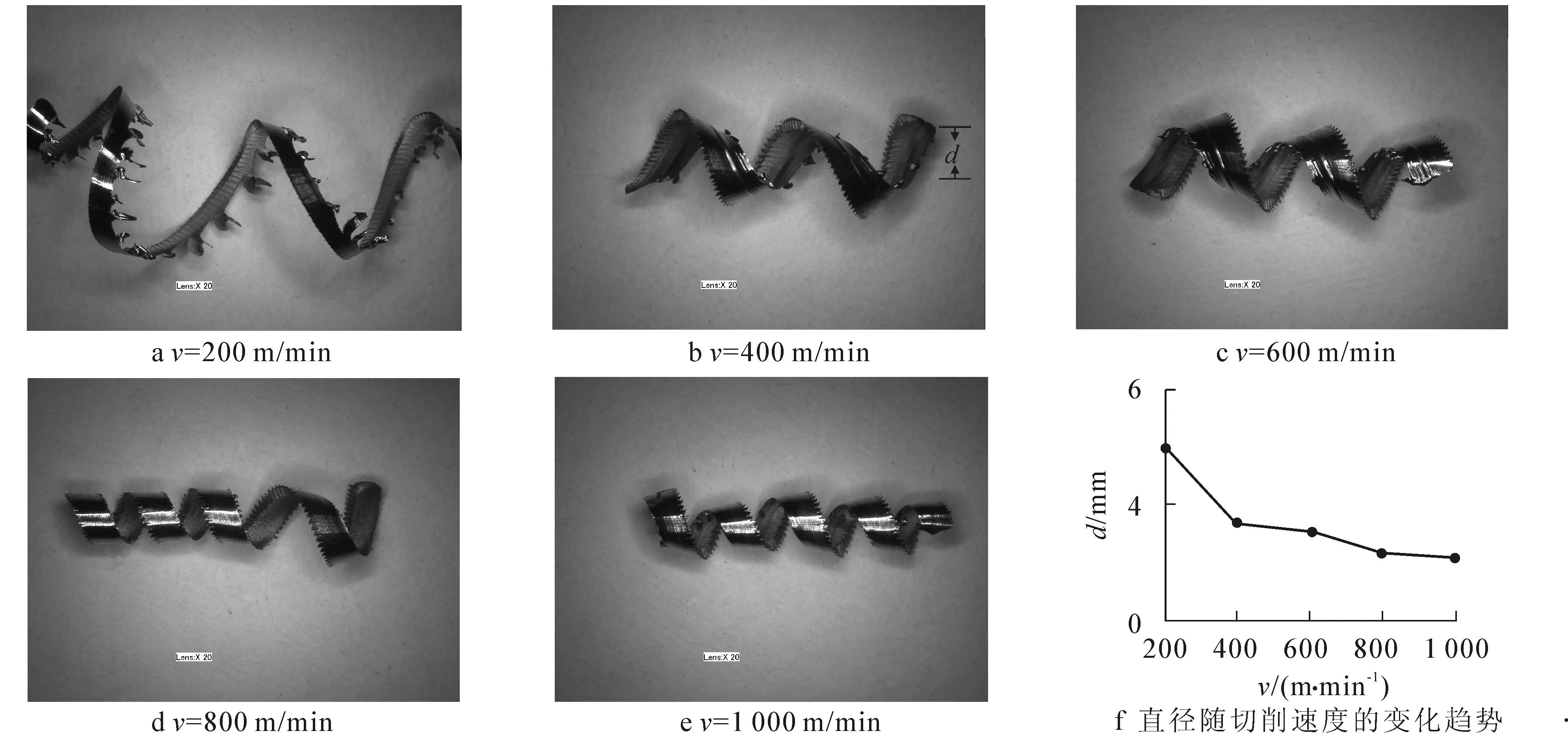

2.1 切削速度对螺旋状切屑形状及直径的影响

在切削深度ap=0.5 mm,每齿进给量f=0.2 mm/r时,32Cr3NiMoVA超高强度钢所形成的螺旋状切屑见图2,图2b中d表示螺旋状切屑的直径.随机选取不同切削参数下的5段切屑,用游标卡尺测量其直径d,取其平均值,绘制螺旋状切屑直径随切削速度的变化曲线(图2f).从图2f可知,螺旋状切屑的直径随着切削速度的增加而减小,最后趋于平缓.产生这种现象的原因是,随着切削速度的增加,切削温度随之升高,切屑带走的热量也在增加,导致切屑软化加剧,从而形成螺旋状切屑.

图2 不同切削速度下的螺旋状切屑形状及其直径变化趋势

2.2 不同参数对切屑自由表面的影响

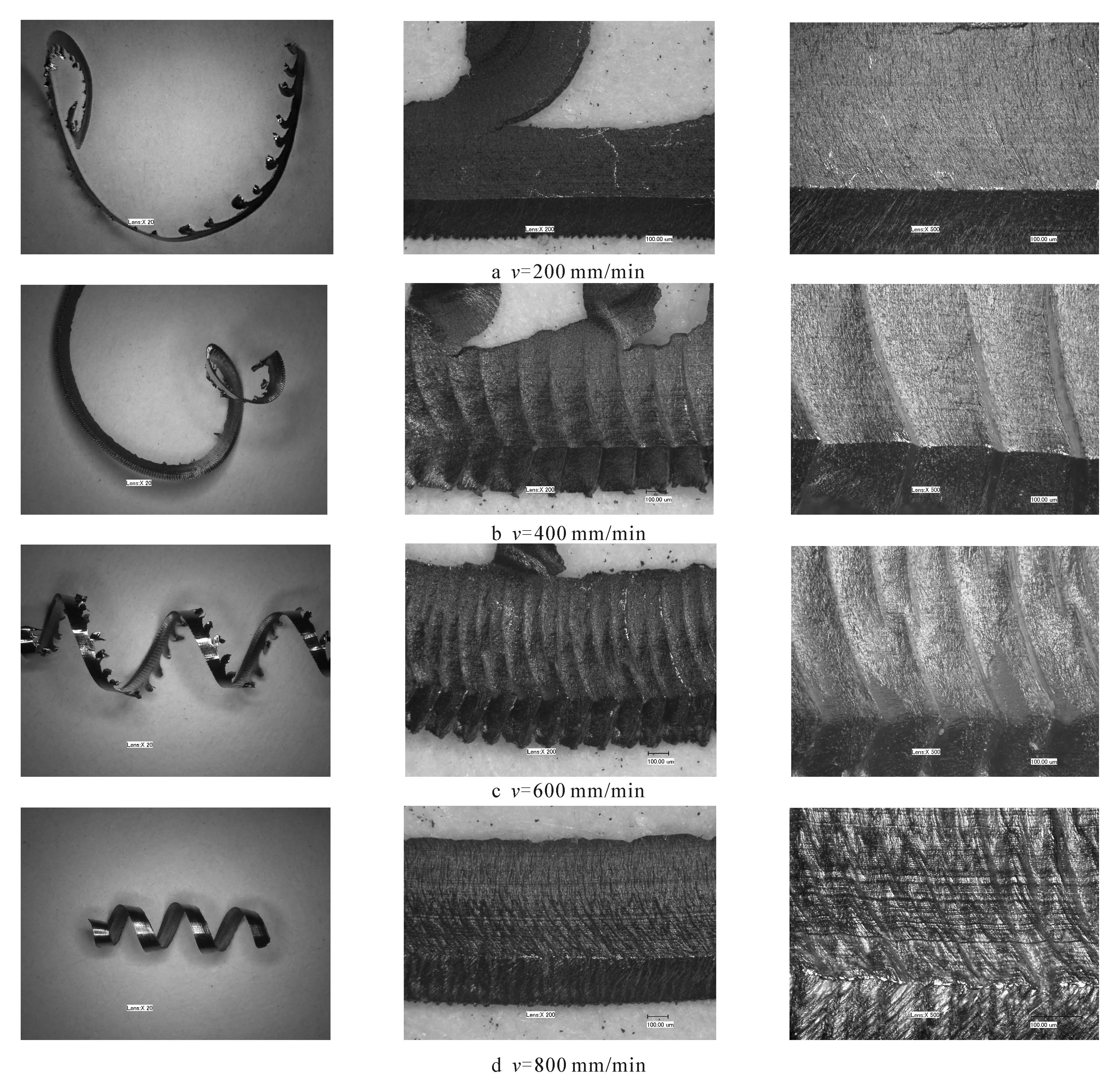

不同切削速度下的切屑自由表面形貌见图3.在切削速度v=200 m/min时,切屑的自由表面没有出现片层结构,在切削速度v=400 m/min时出现片层结构,片层结构的频率随着切削速度的增加而增大.这是由于切削速度v的提高使得切屑的导热率减小,增大了材料产生锯齿的趋势,致使片层结构的频率增大.文献[6]对切削模型做了一定假设,并将切屑变形方程进行无量纲化处理后,分别获得决定导热率和产热率的无量纲参数λ和q方程,解释了切削速度的提高会导致导热率λ减小进而增大片层结构频率的这一现象.

图3 切削速度对切屑形态的影响

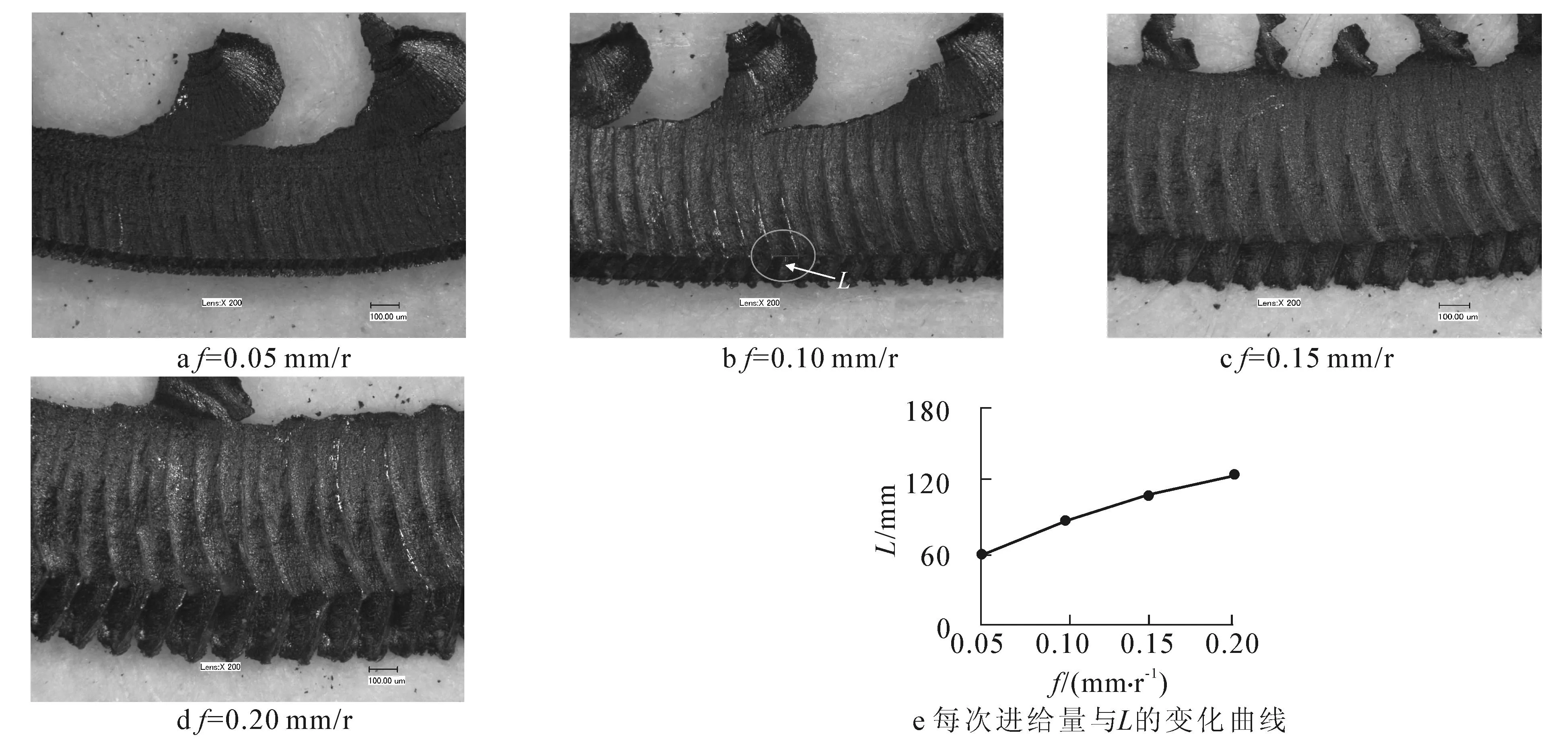

不同每齿进给量下获得的放大切屑形貌见图4(v=600 m/min,ap=0.25 mm).从图4可以清楚地看到,随着每齿进给量的增大,片层结构变得越来越清晰,即切屑的锯齿化程度得到加强.将切屑锯齿段之间的长度表示为L(图4b),在不同切削参数下获得每组的切屑,5次测定L并计算其平均值,获得L随切削速度的变化趋势(图4e).从图4e可知,L随着每齿进给量的增大而增大,这与文献[7]结论一致(应变速率和切削速度的增加将导致工件材料的脆性增强,切屑更倾向于形成锯齿形切屑,但高的切削速度导致高的切削温度,使材料的脆性减弱).在3个切削参数中,切削深度ap对切削热的影响最大,切削速度v次之,进给量f的影响最小[5].从理论上分析,在同一速度v不同进给量f下,应变速率变化不大.由于在同一切削速度v时,进给量f的增加将导致切削热增加,切削温度升高导致L增大.

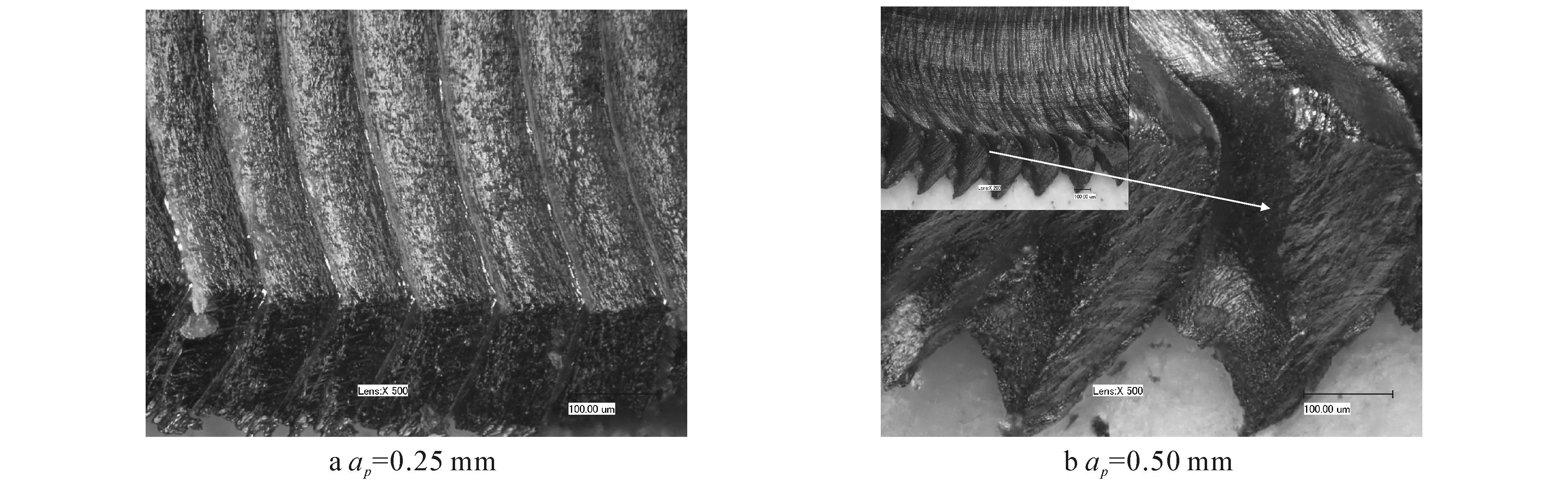

不同切削深度下的切屑形貌见图5(v=600 m/min,f=0.2 mm/r).从图5中可以清楚地看到,当切削深度ap=0.5 mm时,由刀尖剪切而成的切屑底部片层结构开裂,有成为分裂切屑的可能.究其原因是,切削深度的增加导致切削力的增大,这加剧了刀-屑接触界面的摩擦,使得切屑的温度升高,从而加剧锯齿化程度.

图4 每齿进给量对切屑形态的影响

图5 切深对切屑形态的影响

从图5片层结构的切屑中还可发现,沿切削刃向外方向,切屑自由表面的锯齿化程度减弱.这是由于刀具端刃参与切削,产生的大部分热量传到与其接触的切屑上,热量沿切削刃向外方向传播,造成离端刃近的地方温度高,远的地方温度低.

由此可知,切屑锯齿化程度随着温度的升高而增大.在形成片层结构的切屑上,由侧切削刃剪切而成的主要部分片层结构与由刀尖部分剪切而成的底部片层结构都产生倾斜现象,且两者倾斜方向相反,这是缘于刀尖半径的影响[8].

2.3 切屑后表面形态比较

试验过程中不同切削参数下的切屑后表面形貌见图6.

图6 切屑后表面的形态比较

从图6可以清楚看出,切屑后表面上出现了一些平行的条纹,这与不规则的切削刃和潜在的硬质粒子[9]相关.尽管在不同切削参数下,刀-屑界面的接触应力、剪切应力和摩擦力不一致,但所形成的切屑后表面形貌也有惊人的相似性.从文献[9-10]对钛合金和AISIH13的研究可以发现:在铣削加工过程中,切屑后表面滑过刀具的前刀面,经历了由于刀-屑界面的高接触应力、剪切应力和摩擦力造成的塑性变形,由此形成了平滑光泽的后表面.

3结语

通过一系列的铣削试验分析了切削参数对切屑形态的影响,根据试验结果得出以下结论:

(1)在每齿进给量为0.2 mm/r,切削深度为0.5 mm及切削速度为200~1 000 m/min的范围内,32Cr3NiMoVA超高强度钢形成适宜切削的螺旋状切屑,且随着切削速度的增加,螺旋状切屑的直径先减少后趋于稳定的值.

(2)在切削速度达到400 m/min时,铣削过程中产生的切屑都具有片层结构,且随着切削速度的增加,片层结构的频率也随之增大.

(3)随着每齿进给量的增加,切屑锯齿段之间的长度L也随之增大,切削速度、每齿进给量及切削深度的增加加剧了切屑的锯齿化程度.

参考文献:

[1] HERBERT SCHULZ,EBERHARD ABELE,何宁.高速加工理论与应用[M].北京:科学出版社,2010.

[2] FARID A A,SHARIF S,IDRIS M H.Chip Morphology Study in High Speed Drilling of Al ̄Si Alloy[J].International Journal of Advanced Manufacturing Technology,2011,57(5-8):555-564.

[3] 何宁.高速切削技术[M].上海:上海科学技术出版社,2012.

[4] LI Anhai,ZHAO Jun,ZHOU Yonghui,et al.Experimental Investigation on Chip Morphologies in High ̄Speed Dry Milling of Titanium Alloy Ti ̄6Al ̄4V[J].International Journal of Advanced Manufacturing Technology,2012,62(9-12):933-942.

[5] 陈日曜.金属切削原理[M].第2版.北京:机械工业出版社,2005.

[6] DAVIES M A,BURNS T J,EVANS C J.On the Dynamics of Chip Formation in Machining Hard Metals[J].Annals of the CIRP,1997,46:25-30.

[7] 艾兴.高速切削加工技术[M].北京:国防工业出版社,2005.

[8] SUN J,GUO Y B.A New Multi ̄View Approach to Characterize 3D Chip Morphology and Properties in End Milling Titanium Ti ̄6Al ̄4V[J].International Journal of Machine Tools and Manufacture,2008,48(12/13):1 486-1 494.

[9] ZHANG S,GUO Y B.An Experimental and Analytical Analysis on Chip Morphology,Phase Transformation,Oxidation,and Their Relationships in Finish Hard Milling[J].International Journal of Machine Tools and Manufacture,2009,49(11):805-813.

[10] CUI Xiaobin,ZHAO Jun,TIAN Xianhua.Cutting Forces,Chip Formation,and Tool Wear in High ̄Speed Face Milling of AISI H13 Steel with CBN Tools [J].International Journal of Advanced Manufacturing Technology,2013,64(9-12):1 737-1 749.

(责任编辑陈炳权)

Experiment Research on Chip Morphologies of 32Cr3NiMoVA Ultra ̄High ̄

Strength Steel Over a Variety of Cutting Parameters

WU Shunxing

(College of Physics,Mechanical and Electrical Engineering,Jishou University,Jishou 416000,Hunan China)

Abstract:An experimental investigation of chip morphologies in high ̄speed dry milling of 32Cr3NiMoVA steel was conducted over a variety of different cutting parameters.The free surface and the back surface of the chip were investigated through VHX-500F optical microscope.The experimental results showed that,with 0.2 mm/r feed per tooth,0.5mm cutting depth and 200 to 1 000 m/min cutting speed,a suitable cutting chip of helical chip was formed;and with the cutting speed increased,the diameter of the helical chip reduced at first but eventually stabilized at a relatively constant value.The degree of chip serration was more pronounced and evident with the increase in cutting speed,feed per tooth and cutting depth.The variation in chip serration should be attributed to the reinforcement of coupled thermo ̄mechanical behavior in the cutting process with the increase in machining parameters.

Key words:ultra ̄high ̄strength steel;32cr3niMoVa;high ̄speed milling;cutting parameters;helical chip

作者简介:吴顺兴(1987—),男,湖南吉首人,吉首大学物理与机电工程学院教师,硕士,主要从事难加工材料高速切削加工技术研究.

收稿日期:2015-03-09

中图分类号:TG156

文献标志码:A

DOI:10.3969/j.cnki.jdxb.2015.03.013

文章编号:1007-2985(2015)03-0056-05