民机制造环节的重量控制和减重措施研究

罗继业 金 英 / LUO Jiye JIN Ying

(1. 中国商用飞机有限责任公司,上海 200120; 2. 中国商飞上海飞机制造有限公司,上海 200436 )

民机制造环节的重量控制和减重措施研究

罗继业1金 英2/ LUO Jiye1JIN Ying2

(1. 中国商用飞机有限责任公司,上海 200120; 2. 中国商飞上海飞机制造有限公司,上海 200436 )

重量控制贯穿民用飞机从设计、制造到运营的全生命周期。尽管飞机重量的决定性因素主要在设计环节,但从国内外飞机制造商的经验来看,在飞机量产阶段仍有优化的余地。对国内外飞机制造商在飞机制造环节的减重经验进行总结,并重点阐述波音公司在制造过程中的重量预警项目(Manufacturing Weight Awareness Process,简称MWAP),以期有所启发。

民机制造;重量控制;减重;措施

0 引言

在民机制造环节影响飞机重量的因素有很多,既可能是由民机主制造商自身的技术水平不过关引起的,也可能是由供应商的技术水平不过关引起的;既和制造工艺水平有关,也和设计阶段所确定的制造工艺有关。从这些因素出发,可以探索出民机制造环节更有效的重量控制手段和减重措施,具体如图1所示。

1 民机重量超差的常见原因及其解决措施

1.1 尺寸误差的叠加

民机零部件数量巨大,即便所有零件的尺寸都在公差范围内,但尺寸误差的积累叠加效应也完全有可能导致零件的重量超差,因此,零件加工出的实际尺寸只有在越接近名义尺寸的情况下才能有效地保证重量在公差范围内。通常可采取以下措施避免尺寸误差的叠加:

1)造商应制定相关制度来严格控制飞机制造过程中的实际重量,避免因人为因素导致飞机在制造阶段重量超差。

2)有效的质量控制。原材料的质量、蒙皮加工的质量、连接件和压制品加工的质量、复合材料结构成型过程中的灌注情况等都会影响飞机重量,需要在这些方面加强质量控制。

1.2 数控加工过程中的漏洞

在数控加工中,在轮廓两侧留的余量和机床的热变形等因素会造成加工误差。可采取以下措施加以规避:

图1 影响民机制造环节重量变化的因素及其重量控制手段和减重措施

1) 提高编程规范性,保证源头数据正确;

2) 改进装夹定位方式,提高加工精度;

3)研究机床热特性,降低对加工尺寸的影响[1]。

1.3 采用数字化设计后理论数模和实际数模之间存在差异

采用数字化设计技术后,在重量控制方面,设计人员往往仅考虑零件的纯理论数据模型尺寸,得到的重量计算结果也是纯理论数据模型的重量,而实际在制造过程中使用的工艺数据模型和理论数据模型之间有一定差异。推广基于模型的工程定义(Model Based Definition,简称MBD)的应用是避免理论数模和实际数模出现差异的有效手段[1]。

2 通过优化制造工艺实现减重

尽管飞机紧固件的选用,电缆、导管等的布局,以及结构成型、结构连接等选用的制造工艺都是在设计阶段决定的,但制造人员可以根据装配中的实际情况,向设计人员提出优化建议,促进设计优化和先进制造工艺的应用,实现减重。

2.1 优化表面处理工艺

2.1.1 优化喷漆工艺

在符合设计要求的前提下,通过优化喷漆工艺,可以减轻飞机重量。譬如波音公司创新性地将喷漆机器人应用于波音777机翼的喷漆工艺,该技术不但使波音777机翼的喷漆时间从4.5h降低到24min,而且使油漆喷涂得更薄而均匀,成功实现每个波音777机翼减重31.78kg。

2.1.2 优化磨削工艺

表面粗糙度是决定金属板材厚度公差的重要因素,通过优化磨削工艺可以减小表面粗糙度,从而减小厚度公差,实现减重。

2.2 优化紧固件、孔和垫片的应用

紧固件、孔和垫片在飞机上的应用量很大,优化紧固件、孔和垫片的应用所实现的减重效果较明显。例如,波音747飞机紧固件以钛代钢后,其重量降低1 814kg。又如,波音运用虚拟制造和3D打印技术,在机身对接中用单个拼接元件替代原先的多个垫片,实现减重[2]。

2.3 优化结构成型工艺

先进的结构成型工艺也可达到减重的效果。例如,双层真空袋渗透工艺具有提高渗透物体强度、减重、降低孔隙率和增加纤维含量四大优势,美国碳纤维复合材料制造商CFC公司应用双层真空袋渗透工艺制造了发动机罩等飞机结构件,与原有工艺相比,重量减轻50%[3]。

2.4 优化结构连接工艺

国外飞机制造商的经验表明,搅拌摩擦焊技术和激光焊接技术等创新的结构连接制造工艺可以实现整机减重。

2.4.1 搅拌摩擦焊技术

搅拌摩擦焊技术可以应用于飞机机身、机翼、地板、口盖等结构中。用搅拌摩擦焊替代铆钉或螺栓连接,可以减少飞机连接件(铆钉和螺栓)的数量,从而减轻飞机结构重量。同时,搅拌摩擦焊还可以实现异种材料的连接,为飞机结构轻量化设计提供新的思路。譬如,中航工业用搅拌摩擦焊代替了某型飞机地板约80%的机械连接,减重效果明显[4]。又如,空客公司把搅拌摩擦焊技术用于机身纵缝连接以取代传统的铆接,这项技术使A350的设计组把纵缝连接机身面板从8块减少到4块,大大减轻了重量。

2.4.2 激光焊接技术

激光焊接可以取代传统的铆接,用于蒙皮与长桁的连接。由于省去了铆钉、密封胶、垫板和止裂板,降低了制造成本,减轻了飞机结构重量。以空客A380机身壁板蒙皮与长桁的连接为例,使用激光焊接技术后,与传统的铆接工艺相比,节省制造成本约20%,且因结构连接造成的重量减少了10%,同时还提高了抗腐蚀能力,可避免飞机在运营中因腐蚀而增加重量[4]。此外,激光焊接还能解决传统焊接造成的薄壁零件(如燃油导管、液压导管、环控导管等异形封闭零件)的重量超差问题。

2.5 优化系统安装

通过优化系统安装的设计方式,可以实现飞机减重。一般通过优化电缆、管路和导管的布局、减少支撑结构的尺寸和数量等方式来实现。

2.6 优化密封工艺

目前常用的密封技术是使用注胶枪、注射器或小型涂敷工具手工涂敷密封剂,这种工艺方法可能存在未完整密封的隐患,还会造成密封剂的浪费,导致飞机超重。为了避免这种现象,波音、空客等民机制造商在实践中不断改进飞机密封工艺,尽量少用密封填料以及气动密封、压力容器密封和油箱密封的密封剂。如果必须使用密封剂,则采用重量轻的产品,如铬酸盐密封剂。例如,波音工艺规范BAC 5361要求在飞机复合材料结构部位必须使用密封帽对螺栓等紧固件头部进行密封,从而减少密封剂在飞机上的用量,实现减重。

2.7 优化其他制造工艺

除了以上方法外,其他制造工艺的优化也能实现减重,主要包括:

1)减少制造过程中的返工,例如,避免因修补裂纹、空隙和打错位置的孔而增加额外的重量。

2)在倒角、圆角、扇形边缘、钣金壁板上采用化铣、倒角刀等方法去除多余材料。

3 民机主制造商对供应商的重量控制措施

随着外包比例的增加,采购件占飞机整体重量的比重越来越大,主制造商对原材料的重量也要严加把关。主制造商对供应商的的重量控制始于供应商竞标阶段,贯穿于民机设计和制造的全过程。

1)在供应商竞标过程中,供应商需向主制造商说明所竞标部件或系统的重量,以及重量控制计划。

2)在签订合同的过程中,双方需在合同中明确所要交付的部件或系统的重量,并确定相应的奖惩措施。例如,某供应商交付的部件超重20lb,主制造商会让其返工,直到满足重量要求为止。反之,某供应商实现部件减重2lb,每磅可获得1 000美元的奖励。

3)在民机研制的整个过程中,供应商和民机制造商需始终保持密切联系,并尽早建立有效的重量沟通渠道,包括设计审查、重量审查、阶段报告、信息交流[6]。

目前,供应商代表通常参与到设计团队中,主制造商也可能派代表驻扎在供应商工厂里,重量工程师应与这些代表保持良好的沟通。在部件或系统通过初始设计评审和关键设计评审后,双方的重量工程师要合作确定该部件的重量,这一重量是该部件通过生产评审的标准。在部件进入制造阶段后,主制造商的重量工程师应对该部件的重量进行监控,以确保部件不超重。

4 综合案例:波音MWAP项目

4.1 项目背景

20世纪80年代,波音被747- 400飞机的重量问题所困扰,为了解决这一难题,波音启动了制造中的重量预警项目(Manufacturing Weight Awareness Process,简称MWAP),其目标是在MWAP项目的周期内,在不进行重大设计变更的前提下使747- 400飞机减重907.19kg(在MWAP项目启动初期,波音预期747- 400的减重潜力为3628.74kg)[8]。

4.2 技术上的优化措施

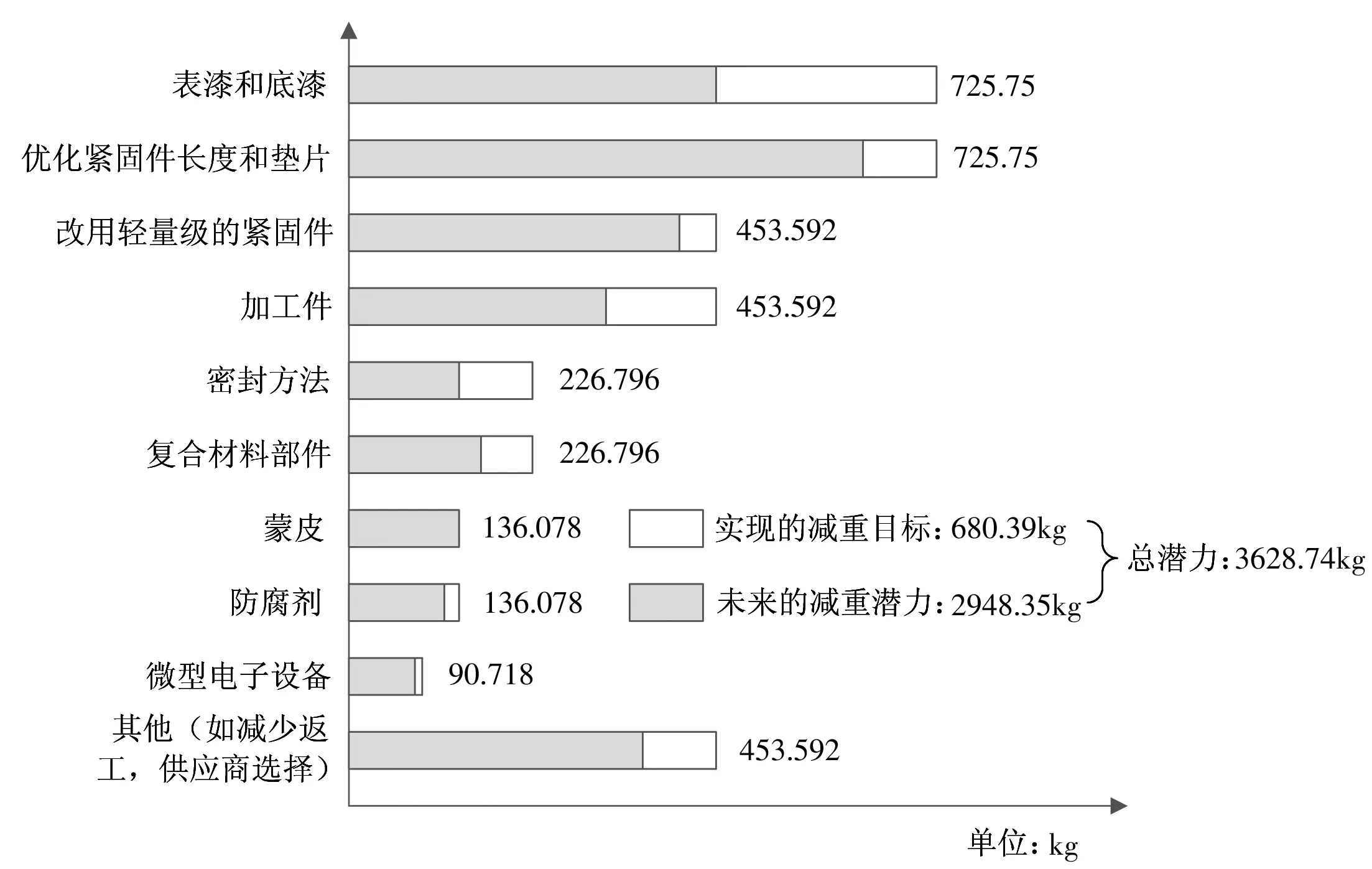

在MWAP项目开始时,波音就选定了几个具有减重潜力的方面(包括表漆和底漆、紧固件、电子设备、表面预加工、密封方法等方面),成立了跨职能工艺优化团队(Process Improvement Team),对这些方面进行重点攻关。该团队由工程人员(材料工程师、重量工程师、设计工程师、联络工程师)、质保人员、采购人员、工业工程人员、制造工程人员、研发人员、统计过程控制(SPC)人员、持续质量改进(CQI)人员和车间技师组成。该团队类似于波音后期组建的IPT团队,制造人员可以把制造中发现的问题及时反馈给设计人员,有助于设计人员通过优化设计实现减重。通过技术攻关,该团队使波音747-400在2年内成功减重约1 500lb(出厂空重降低2%~3%),每个方面的减重效果及未来的减重潜力如图2所示。

图2 波音实现的747-400的减重目标及其未来的减重潜力(1991年)

从图2可以看出,通过优化表漆和底漆的应用(波音一方面与客户合作,减少表漆和底漆的喷漆面积,另一方面则通过工艺优化减小喷漆厚度)获得的减重效果最快、最明显,而通过优化紧固件应用能实现的减重潜力最大。每个方面的具体减重措施如表1所示。

4.3 管理上的改进措施

4.3.1 加强车间生产过程中的重量控制,提高全员减重意识

民机生产包括几百万道工序,波音通过加强车间生产过程中的重量控制来减少这些工序出现的超差,采取的措施包括:

1)重量控制工程师、车间管理人员、生产线质保人员共同讨论每一道工序减小公差的可能性,车间工人则力争实现减小公差的目标。

2)重量预警数据被写在车间的显示屏、警示板、抽认卡等工具上,包括当前的重量和预期实现的减重目标。

3)超差问题解决后,全体车间人员开会讨论重量控制工作中的经验和需要突破的障碍,并记录在车间记录薄(Factory Crew Log Book)中。

4.3.2 邀请供应商参与到减重中来

供应商所生产的部件和系统的重量在飞机整体重量中占有很大比例,因此,波音邀请供应商共同参与到747- 400飞机的减重中,包括:

1) 让供应商生产现场的所有员工认识到超重问题的存在。

2) 波音把重量控制的经验传授给供应商。

表1 波音747-400的减重措施

3)对供应商的生产过程进行监控。

4)供应商代表在波音工厂与波音员工共同研究供应商所提供的产品的减重潜力。

4.3.3 与客户就重量控制保持联系

客户(航空公司)无疑是最关心飞机重量的对象之一,因此,在飞机重量问题上,波音一直与客户保持沟通。通过这种沟通,波音在表漆、底漆、防腐剂(corrosion inhibiting compounds)、表面预加工、电子设备上实现了减重。波音与客户的沟通措施可概括为:

1)让客户正确认识波音在747- 400飞机减重上所作的努力,让客户参与波音公司的减重会议,从而谅解波音在表漆、底漆等方面作的减重措施。

2)让客户正确认识预防飞机在运营过程中重量增加的措施,包括预防因维修导致的飞机重量增加等。

6 结论

综上所述,主制造商可以从技术和管理两方面加强民机重量控制。

在技术上,主制造商可借鉴国内外先进经验,从中选择公司已具有一定技术基础的领域进行技术攻关,以实现制造环节的减重。

在管理上,主制造商应有效统筹设计人员、制造人员、各大供应商以及航空公司在民机减重项目中的工作职责和关系。一方面,设计团队应与制造团队进行密切交流与合作,通过深入分析实际生产制造中所产生的问题来避免不合理的设计所带来的民机超重问题。另一方面,主制造商应与上游供应商密切合作,共同优化采购件的重量,或直接购买更轻的系统或部件,此外,还可让客户参与减重过程,以增强客户对所订购飞机的信心。

[1] 陈代鑫,韩雄,刘适,张威.飞机薄壁结构件数控加工重量误差控制研究[J].航空制造技术,2014,5:78-82.

[2] B·J·马什,K·D·范斯考特,K·M·马伦-赫格里.无需垫片的拼接机身区段:中国,CN 101646983 B [P].2011-06-29.

[3] 飞机结构件的灌注:减重一半的工艺[J] .复合材料世界,2013,4.

[4] 任晓,寇飞行.FSW技术在飞机大型整体地板结构中的应用[C]//第五届中国航空学会青年科技论坛,2012.

[5] 谷斌.民机先进连接制造技术概况[J] .硅谷,2014,2.

[6] 袁红璇,岳瑛,蔡鸣豪.一种紧固件的密封工艺方法:中国,CN 102678927 A [P].2012-09-19.

[7] Society of Allied Weight Engineers. Introduction to Aircraft Weight Engineering [M]. SAWE,1996.

[8] Andreas K. Leitl (PE). Weight Improvement in the Manufacturing Process Environment and Its Relationship to Overall Weight Control(747-400 Processes and Experience)[C]//SAWE.50th Annual International Conference, 1991.

Research of Weight Control and Lightening Practice for Civil Aircraft

(1. Commercial Aircraft Corporation of China,Ltd., Shanghai 200120, China;2. Shanghai Aircraft Manufacturing Co., Ltd. of COMAC, Shanghai 200436, China)

Weight control runs through the entire life cycle of civil aircraft from design, manufacturing to operation. Though the pacing factor of aircraft's weight majorly stays in the link of design, in the view of the experience of domestic and foreign manufacturers, it still has optimization in the stage of aircraft mass production. This article generalizes the lightening experience of domestic and foreign manufacturers during the manufacturing of aircrafts, while majorly representing MWAP(Manufacturing Weight Awareness Process) during the manufacturing of Boeing as an expected heuristics.

civil aircraft manufacturing; weight control; lightening; practice

10.19416/j.cnki.1674-9804.2016.04.006

V221+.5

A