微流体燃料电池发展现状

张雁玲,王红涛,孟凡飞,雒亚东,凌凤香(中国石油化工股份有限公司抚顺石油化工研究院,辽宁 抚顺 113001)

微流体燃料电池发展现状

张雁玲,王红涛,孟凡飞,雒亚东,凌凤香

(中国石油化工股份有限公司抚顺石油化工研究院,辽宁 抚顺 113001)

摘要:微流体燃料电池基于流体的微流动特性,燃料和氧化剂流体在层流流动作用下可自然分层而无需使用质子膜,极大地降低成本并提高电池设计的灵活性,具有体积小、重量轻及容量大的优点,是燃料电池的最新发展方向之一。目前,国外关于微流体燃料电池的研究已取得阶段性进展,而国内相关报道相对较少。本文详细介绍了微流体燃料电池的组成如燃料、氧化剂、电解质及电池性能受限因素,重点综述了flow-over型电极、flow-through型电极、空气吸入式电极微流体燃料电池的发展现状;指出空气吸入式微流体燃料电池发展空间较大,并可通过改善阳极反应动力学并优化燃料和氧化剂的类型、浓度及流速,实现燃料利用率和电池性能的同步提高,具有较大应用前景;提出了开发高效、廉价电极催化剂以及改进微通道制备技术、催化层涂覆技术是未来微流体燃料电池的研究方向。

关键词:微流体;燃料电池;层流;电极

第一作者及联系人:张雁玲(1986—),女,硕士,助理工程师,从事微流体燃料电池方面研究。E-mail zhangyanling.fshy@sinopec.com。

燃料电池是一种通过电化学反应将燃料中的化学能直接转变为电能的技术,具有清洁、高效、可靠等优点,是燃料利用的最佳途径之一[1-3]。目前,燃料电池尚未广泛推行的原因之一是电解质膜价格昂贵,可占电池总成本的40%以上,并且其容易导致电极偏差、膜干涸等问题[4]。美国哈佛大学在21世纪提出了微流体燃料电池的概念,它基于微流体特性,燃料和氧化剂在层流状态下自然分层,无需使用质子交换膜。该设计克服电极偏差等由膜结构引起的各种问题,是燃料电池设计的创新性发展。国外关于微流体燃料电池的研究已取得阶段性进展[5-9],而国内的相关报道相对较少。本文概述了国外微流体燃料电池的研究进展以及作者对研究的认识,为国内研究者开展此项研究提供一定参考和借鉴。

1 微流体燃料电池的基本组成

微流体燃料电池也可以称为无膜燃料电池或者层流燃料电池。在微通道中,液体流动一般有着比较显著的层流效应,因此液体中不同成分或者二相流之间的混合主要通过各层流界面间的扩散过程来实现,即液流成分越过层流界面向对方横向扩散[10-12]。

微流体燃料电池系统中主要包括燃料、氧化剂以及电解质3种物质。燃料主要有氢气(H2)、甲醇(CH3OH)、乙醇(C2H5OH)、甲酸(HCOOH)、过氧化氢(H2O2)、硼氢化钠(NaBH4)、联氨(N2H4)和氧化钒等。对于液体燃料,甲酸和甲醇由于其较高的能量密度而得到更多关注。氧化剂主要有氧气、空气、双氧水、氧化钒和高锰酸钾等。当以溶解氧作为氧化剂时,阴极上较慢的动力学反应以及较低的氧含量导致电池功率密度较低。为了改善溶解氧在电解质中的传递能力,应尽可能提高它的浓度。对于大部分的微流体燃料电池来说,燃料和氧化剂分别溶解在电解质中。电解质的加入可增强离子传导性,从而减少因阴阳极间距离而引起的欧姆损失。由于该类电池不需要质子膜,因此,它可在碱性、酸性以及混合介质下工作[13-14]。这种灵活性可使设计者通过调节阴阳极流股的组成而优化电极的动力学行为。

微流体燃料电池的性能主要受限于传质、电化学动力学以及欧姆电阻等因素[15]。传质方面,反应物主要通过对流或者扩散作用到达活性中心,可通过增加反应物浓度和平均流速、降低到达活性中心的距离以及选用高扩散率的反应物等多种方法减小传质的影响;动力学方面,微流体燃料电池电极的电化学局限性主要是由活化极化引起的超电势和较慢的反应速率造成,可通过选择合适的电催化剂和电解质、增大电极的活性比表面积以及提高操作温度来降低电化学动力学的影响;欧姆电阻方面,微流体燃料电池的欧姆电阻主要包括离子电荷在电解质中传递的阻力、电极和导线的电化学阻力,可通过使用高浓度电解质并且缩短两极间的距离来降低电阻对微流体燃料电池性能的负面影响。

2 微流体燃料电池的分类

根据电极设计方法的不同,可将微流体燃料电池分为三类:具有平面电极的Flow-over型电池、具有三维多孔电极的Flow-through型电池以及具有空气吸入式电极的电池[16]。

2.1Flow-over型电极电池

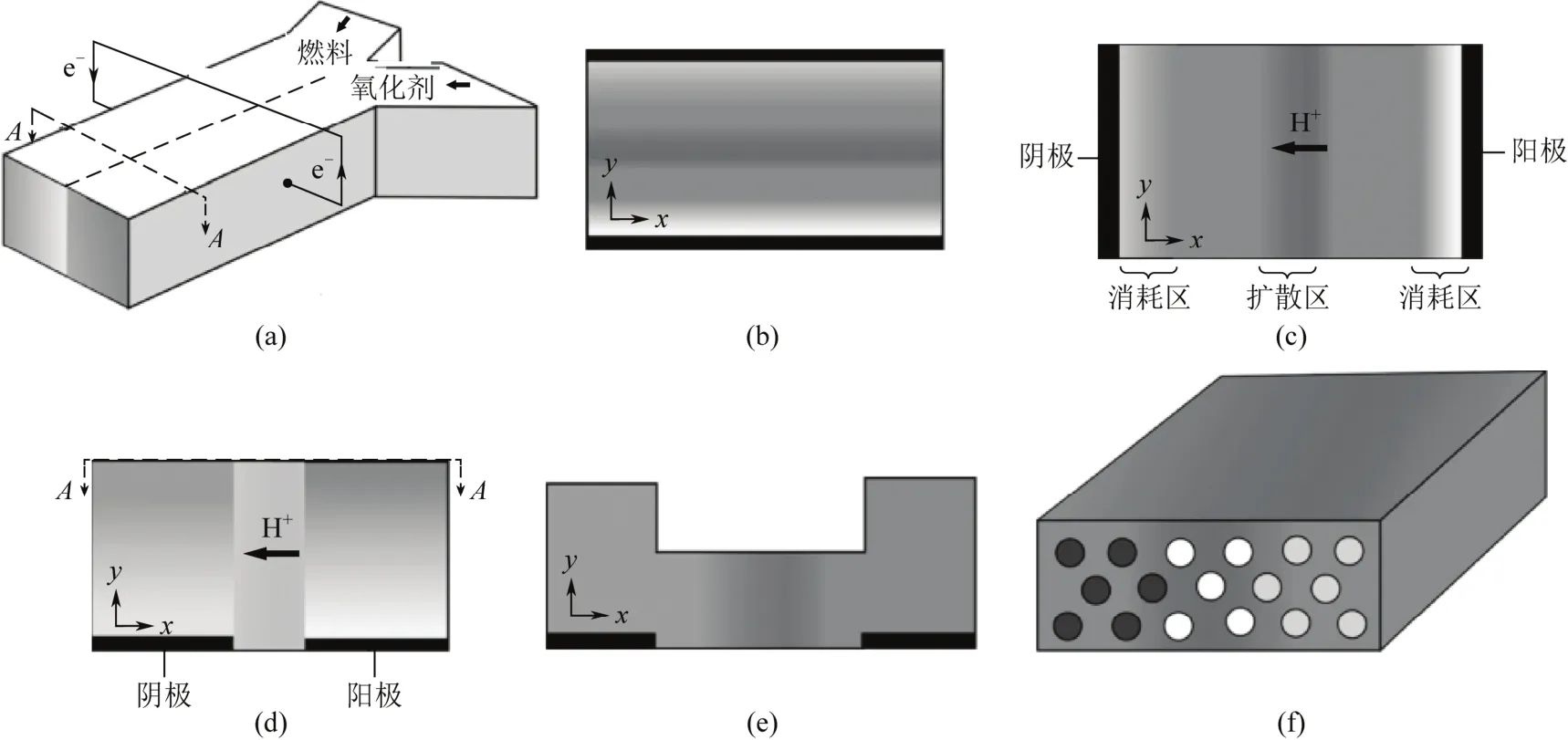

微流体燃料电池的两个电极通常被安置在微通道内部。燃料和氧化剂以两种构型方式接触:燃料-氧化剂纵向界面的肩并肩流动和横向界面的水平流动。对于这两种构型,电极可分别位于微通道的顶部和底部[图1(b)]、侧面壁上[图1(c)]、均位于底部[图1(d)]或者位于凹槽状通道的底部[图1(e)]。对于这种电极设计方式,只有部分燃料和氧化剂能接触到催化剂层并参与电化学反应。由于缺少有效的传质,参与反应的边界层浓度会越来越低。为了增加燃料利用率,可将电极按照一定的方式排列在微通道内部[图1(f)],则可增大电化学反应所需的有效活性面积。

图1 不同类型的Flow-over型电极电池设计[16]

燃料和氧化剂的浓度会随着阴阳极上不断发生的电化学反应而降低,电极附近会形成一个消耗层进而影响电池性能。为了克服活性中心上传质受限的问题,YOON等[17]采用两种方法来控制边界消耗层对燃料电池性能的影响:①采用多个入口的方式补给新鲜反应物,如图2(a)所示;②采用多个出口的方式,定期除去生成的产物,如图2(b)所示。方法①和②均可有效地提高反应物的转化速度进而提高电流密度。采用此类方案时,需要预留较多的空间来安装多个入口/出口,从而降低电池的能量密度。另外,多个入口/出口也需要更高的泵能量来推动液体流动。

图2 控制边界层效应的两种不同方法[17]

此外,研究者致力于不需要外部辅助设备来消除边界层效应的方法。LEE等[18]指出,每一个电极可由一系列微电极组成,即将一个电极切割成具有间隙的两个或者多个部分,间隙的存在可补给边界层不断降低的浓度。相比具有相同活性面积的单电极的无膜燃料电池,该电极设计方法可使最大功率密度增加25%。

2.2Flow-through型电极电池

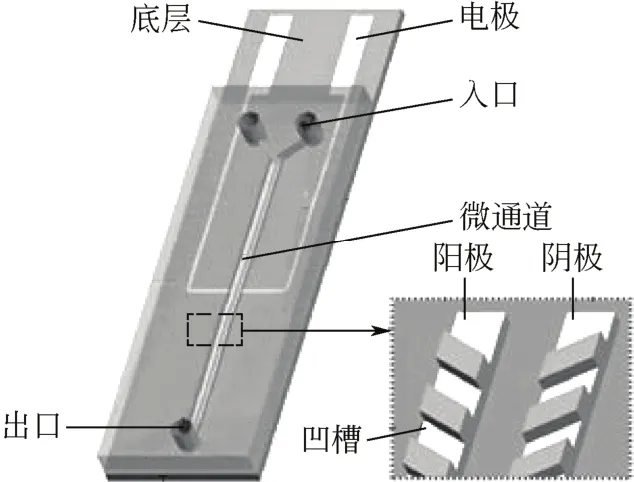

在该种电极设计中,反应物流股会分别横向穿过三维多孔电极,最后二者以层流形式并排流出微通道(图3)。氧化还原反应可在电极表面、多孔电极内部孔道表面上发生,极大地增加了电化学反应所需的有效活性面积,使活性中心上反应物的浓度几乎保持不变,有效改善扩散传质和对流传质,提高燃料利用率和输出功率[19]。

图3 Flow-through型电极电池设计[19]

2.3空气吸入式电极电池

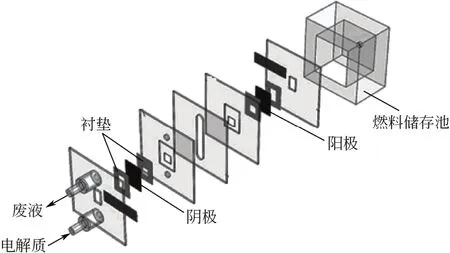

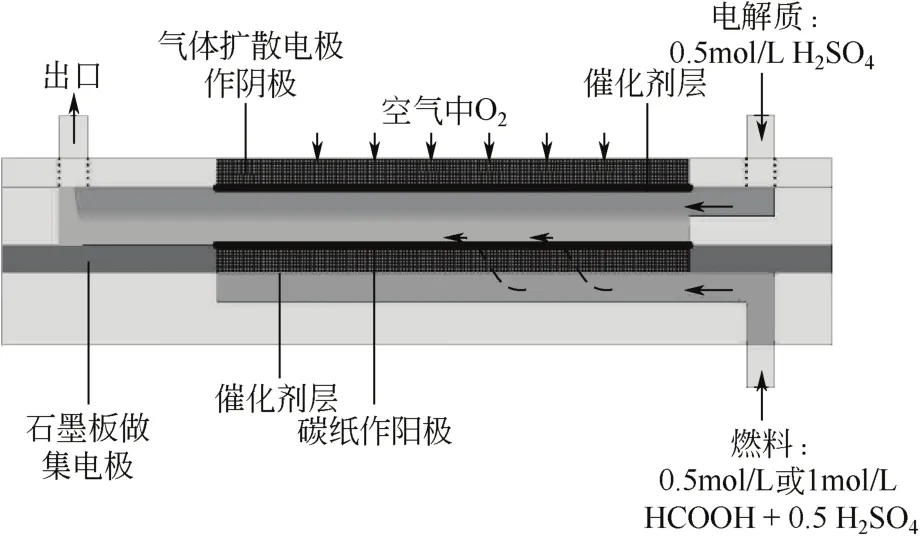

水溶性氧化剂的溶解度和扩散系数较低,不能及时弥补边界层的消耗量,这些因素制约了微流体燃料电池的性能。空气吸入式燃料电池是在微流体燃料电池基础上发展而来,该构型的微流体燃料电池采用空气中的氧气作为氧化剂,气体扩散电极作为阴极,氧气穿过电极,到达催化剂层发生电化学反应(图4)。 采用空气中的氧气代替水溶性氧化剂不仅可以降低边界层消耗效应,还可降低电池成本[20-21]。

图4 空气吸入式电极电池设计[20]

2.43种微流体燃料电池的性能对比

表1列出了近几年国外研究者所设计的不同微流体燃料电池性能,表2列出了其中3种微流体燃料电池的设计细节。可以看出,不同Flow-over型微流体燃料电池的功率密度范围是0.1~12mW/cm2;不同Flow-through型微流体燃料电池的功率密度范围是1~52mW/cm2。3种构型设计中,第一种设计的电池性能较差,这主要是因为阴极氧气浓度较低,消耗层不断变厚所致;第二种设计可有效补给活性中心上需要的反应物,从而改善电池性能;第三种设计可从周围吸收空气,将氧气以较快的速率传送到阴极,使活性中心上具有几乎不变的氧气浓度,显著改善电池性能。

表1 不同微流体燃料电池性能[16]

表2 不同微流体燃料电池的设计细节[16]

3国外微流体燃料电池的研究进展

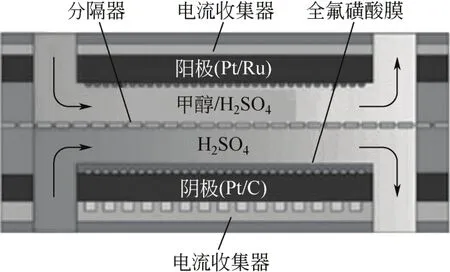

3.1Flow-over型电极电池Flow-over型电池是微流体燃料电池发展的最初形式,燃料和氧化剂采用相同的速度方向进行流动,易于控制。由于其无需使用质子膜,所以可在多种介质下工作,并可改变氧化剂和燃料的浓度以优化动力学反应。体系所产生的碳酸盐物质也可随流体迅速排出体系,避免对系统产生污染。但由于燃料和氧化剂均只能接触到催化剂的表面,不断增强的边界层消耗效应以及燃料渗透现象会影响电池性能。所以,该构型电池的功率密度相对较低。CHOBAN等[13]设计的Flow-over型电极电池,结构如图5所示,石墨片有3个作用:集流器、催化剂载体及电池结构的支撑体。电池的顶部和底部都是由聚碳酸酯材料支撑。在石墨和聚碳酸酯之间用聚二甲硅氧烷做衬垫(起到密封的作用)。采用沉积法制备催化剂,阳极为负载量2mg/cm2的Pt/Ru合金粒子;阴极为负载量是2mg/cm2的Pt纳米粒子。将1mol/L甲醇溶于H2SO4溶液中作为燃料,氧气溶于KOH溶液中(即采用混合介质)作为氧化剂,所制得的微流体燃料电池最大功率密度为12mW/cm2。

图5 电池结构[13]

图6 电池结构[22]

为了降低边界层效应以及燃料渗透问题对Flow-over型微流体燃料电池的影响,研究者通过调整微通道的结构、采用阵列电极等方法来改善电池性能。HA等[22]将电极制成凹槽状(图6),可增大电极表面积,进而增大燃料、氧化剂与催化剂的接触面积,改善电池性能。HA等指出,当电极长度为20mm或者30mm时,槽状电极并不能改善电池性能;当电极长度为40mm时,微通道长度的增加使边界层消耗效应明显,槽状电极对电池性能的改善作用则突显出来。此外,凸起电极的高度、角度及形状还有待进一步优化而获得更优的电池性能。KJEANG等[23]制作了由多条石墨棒作为电极的微流体燃料电池(图7)。阳极和阴极分别由独立的石墨棒阵列构成。相比以往的平面电极结构,这种构型可增加电极的有效表面,增大反应物流股与催化剂的有效接触面积。实验结果表明,当入口流量为2000μL/min时,可获得最大电流 86mA及最高输出功率 28mW,其单次最高燃料利用率可达78%。优化石墨棒间距与石墨棒直径,还可进一步提高单次燃料利用率。

图7 电池结构[23]

KJEANG等[24]将Flow-over型电池构型应用到钒微流体燃料电池。采用具有高比表面积的多孔碳电极,V2+/V3+作为阳极液,VO2+/VO2+作为阴极液。该类电池的优点是燃料和氧化剂都是可溶性的,易获得较高的浓度,反应过程中不产生气体且无需使用贵金属催化剂如Pt和Pd。当流速为1mL/min,最大功率密度可达70mW/cm2,但燃料利用率仅为5%;当流速是1μL/min时,燃料利用率可达55%,而功率密度仅为10mW/cm2。这主要是因为当流速较慢时,燃料可和电极充分接触,提高反应效率,进而提高燃料利用率,但同时也增大燃料和氧化剂接触界面处的扩散区域,引起燃料渗透,使得功率密度较低;当增大流速时,燃料与氧化剂的接触时间会减少,则燃料利用率下降,但功率密度会相应提高。因此,优化微流体燃料电池结构,在提高燃料利用率的同时而不会引起电池性能下降是微流体燃料电池亟待解决的问题。

对于甲醇作为燃料的微流体燃料电池,由于甲醇较好的水溶性而极易引起燃料渗透,从而降低电池性能。若增大燃料流速,燃料利用率会降低;若降低燃料流速,电池性能又会降低。采用气态甲醇作为燃料可以有效解决上述问题。WANG等[25]开发了一种新型燃料电池系统。该作者将高浓度甲醇溶液储存于燃料池,经处理可变成气态甲醇,并扩散于阳极表面与催化剂层发生反应。与传统的液相甲醇微流体燃料电池相比,这种构型无需使用阳极液,既可改善电池性能又可简化电池系统。图8为该电池结构图,主要是由燃料电池、燃料储存池组成。燃料储存池是由PMMA制成,尺寸为15mm× 15mm×15mm,粘于燃料电池上。由它所释放的气相甲醇会扩散至气相扩散阳极催化剂上。Pt/C和Pt-Ru黑分别为阴极和阳极催化剂。该构型下燃料电池的功率密度和能量效率可达55.4mW/cm2和9.4%,分别是传统液相甲醇微流体燃料电池的1倍和27.5倍。

图8 电池结构[25]

Flow-over型微流体燃料电池具有流体流动方式简单、便于控制等优点,但由于边界层消耗效应明显,使得燃料利用率和功率密度之间的矛盾较为突出,电池性能较低。为了解决这些问题,研究者采用多孔电极,改变流体穿过电极的方式,提出了flow-through型电极电池。

3.2Flow-through型电极电池

Flow-through型微流体燃料电池具有较优的输送功能,主要是因为多孔电极具有很高的表面积,可减少浓度梯度,降低浓度极化,这种电极结构可使燃料及氧化剂与催化剂的接触面积由二维变为三维,有利于传质,可以有效提高电池的功率密度。KJEANG等[26]将flow-through型多孔电极应用到钒微流体燃料电池上(图9),在流速为1μL/min,该燃料电池可获得0.8V的电压,功率密度可达20mW/cm2,燃料利用率达到94%,是目前已报道的电池结构中可达到的最高燃料利用率。

燃料和氧化剂的流动方式对微流体燃料电池的性能也有较大影响,不同的流动方式会改变二者接触界面大小,从而减少因燃料渗透而引发的交叉污染,提高微流体燃料电池的性能。SALLOUM等[27]设计了一种具有多孔盘状电极的顺流式Flowthrough型微流体燃料电池(图10)。甲酸溶于硫酸中,载有纳米催化剂的圆盘形多孔碳纸作为阳极,燃料从圆盘形多孔电极的中部进入,呈放射状流过圆盘形多孔电极,在催化剂的作用下发生氧化反应。高锰酸钾溶于硫酸溶液中,作为氧化剂从另一个环的入口进入,并与燃料氧化产物混合,流过圆盘形多孔阴极,最终从电池出口流出。在阳极和阴极之间有一个2mm的间隙,防止由于氧化剂回流而引发短路。实验结果表明,降低燃料流速,燃料利用率会从4%(5mL/min)提高到58%(100μL/min),增大电解质浓度会使功率密度从1.5mW/cm2提高到3mW/cm2。顺流式Flow-through型微流体燃料电池所具有的这种连续运输方式可改善离子运输性能,减少浓度梯度,提高燃料利用率,并实现了燃料流速和氧化剂流速的分别控制。

图9 电池结构[26]

图10 电池平面示意图[27]

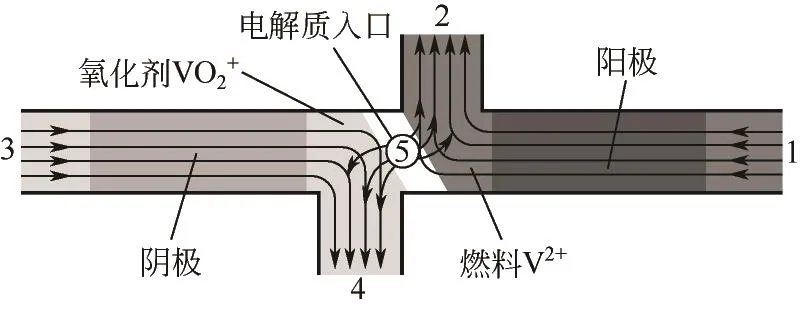

之后,SALLOUM等[28]又设计了一种逆流式Flow-through型微流体燃料电池(图11)。采用V2+/V3+作为阳极液,VO2+/VO2+作为阴极液,不参加氧化还原反应的电解液来分隔半电池。燃料从入口 1 流入,在多孔阳极上发生氧化反应,并从出口2 流出。氧化剂则从入口 3 流入,在多孔阴极上发生还原反应,并从出口 4 流出。从电池中间的入口5 引入电解液,防止燃料和氧化剂直接接触。实验结果表明,流量在 50μL/min和 300μL/min时,电池最大的燃料利用率分别为 24.9%和 8.3%,继续增大流量时,输出功率增加,但燃料利用率会大幅下降。这种逆流式的设计方法可有效防止燃料和氧化剂之间的扩散作用,并可独立收集反应物,实现再次利用。

图11 电池平面示意图[28]

SALLOUM等[29]又引入了微流体燃料电池堆的概念,类似于质子交换膜燃料电池堆,图12是该电池堆设计的平面示意图。在这种流动构型中,燃料和氧化剂由电解质隔开,先分别通过电池1的多孔电催化剂,反应完的燃料和氧化剂再顺次流入串联的电池2。这种多程设计可充分利用反应物;提供相对较短的导电离子交换区,降低反应物混返现象;增加反应物与催化剂的有效接触面积,最终实现燃料利用率和电池功率密度的提高。

图12 电池堆平面示意图[29]

Flow-through型微流体燃料电池采用反应物流股穿过多孔电极的方法,增大反应面积,提高电池性能。但由于水溶性氧化剂的溶解度和扩散系数相对较低,依然不能及时弥补边界层的消耗量,影响电池性能。为了进一步提高微流体燃料电池性能,研究者采用气体扩散电极作为阴极,提出了空气吸入式微流体燃料电池的概念。

3.3空气吸入式电极电池

空气吸入式燃料电池是在微流体燃料电池基础上发展而来,它不仅具有微流体燃料电池的所有优点,还可降低氧化剂的制作成本和储存成本。与传统微流体燃料电池相比,空气中氧气浓度和扩散系数分别是10mmol/L和0.2cm2/s,远高于水中氧气浓度2~4mmol/L和扩散系数2×10−5cm2/s,有利于进行氧化还原反应[30]。所以,空气吸入式微流体燃料电池性能要优于以溶解氧作为氧化剂的微流体燃料电池性能。

2005年,JAYASHREE等[31]采用气体扩散电极,设计了空气吸入式电极电池。气体扩散阴极由位于微通道顶端载有铂纳米颗粒的碳纸构成,阳极由载有钯纳米颗粒的石墨构成。由于在这个设计中没有氧化剂流股,则需要引入电解质流股,防止燃料渗透到阴极。将1mol/L的甲酸溶于0.5mol/L的硫酸电解质中,0.5mol/L的硫酸溶液作为空白阴极电解质,每一个流股的流速是0.3mL/min,电池的功率密度可以达到26mW/cm2。此外,具有气体扩散阴极的直接甲醇微流体燃料电池正在逐步实现商业化应用,通过改善电极和催化剂、优化甲醇流速和浓度,功率密度可以高达100mW/cm2,具有很大竞争优势。

为了进一步降低边界层效应以及燃料渗透对空气吸入式微流体燃料电池的影响,研究者采用改变流体穿过电极方式,电极排列方式以及安装分隔板等方法来改善电池性能。SHAEGH等[7]采用多孔介质碳作为阳极,并使燃料完全穿过阳极,从而有效增加燃料与催化剂的接触面积(图13)。研究结果表明,1mmol/L 的甲酸在流速为100μL/min 情况下,功率密度为26.5mW/cm2,燃料利用率可达21.4%,而平板型阳极上述值分别为 19.4mW/cm2和15.7%。

图13 电池结构[7]

HOLLINGER等[32]提出可采用两种方法对吸入式电极电池内部构型进行改进以抑制燃料渗透现象:①减少燃料和电解质的接触面积,即在燃料和电解质的接触面上插入一个具有纳米孔的分隔器;②减少燃料渗透所需的推动力,即降低燃料的浓度。HOLLINGER等[32]设计了一种具有纳米孔分隔层的微流体燃料电池,以减少燃料和电解质的交叉污染,见图 14。该纳米层分隔板是由聚碳酸酯制成,聚碳酸酯的单孔大小为 0.05μm,孔密度为 6×10 个/cm2,可有效减少燃料和电解质的相互扩散,抑制燃料渗透现象。此外,在气体扩散阴极上还有一层Nafion膜,可进一步减少燃料扩散到阴极催化剂上[33]。实验研究表明,该构型微流体燃料电池最大功率密度达到70mA/cm2,最大电流可达661.7mA/cm2。由于燃料受电解质污染程度小,可进行多次循环利用,提高燃料利用率。

图14 采用方法①的电池结构[32]

ZHANG等[34]所设计的空气吸入式电极电池采用载有Pd催化剂粒子的多个柱状石墨阵列为阳极,以改善阳极反应动力学(图15)。这种阳极堆的设计可增强燃料的传质,提高燃料利用率。在阳极和阴极之间,放置多个绝缘的柱状间隔器,则可有效抑制燃料渗透。实验结果表明,将1mol/L甲酸溶于1mol/L硫酸溶液中,并采用硫酸为电解质,当物料流量是0.3mL/min,功率密度可高达21.5mW/cm2,电流密度达到118.3mA/cm2。ZHANG等[35]又研究了在相同条件下,采用氢氧化钾作为碱性介质时电池的性能。碱性介质下电池的开路电压要高于酸性介质下电池的开路电压,这说明该电池在碱性介质下表现出较高的电极反应动力学,且功率密度可高达74.9mW/cm2,电流密度达到478.8mA/cm2,远高于酸性介质下的电池性能。因此,碱性介质下的燃料电池更易具有较高的性能和稳定性。这主要是因为采用酸性电解质时会在阳极产生CO2,形成气泡。气泡在随物料流动排出电池体系的时候会覆盖一部分电极表面,影响燃料与催化剂的接触而降低电池性能。

图15 电池结构[34]

相比Flow-over型和Flow-through型微流体燃料电池, 空气吸入式微流体燃料电池因可有效改善传质,提高电池性能,降低制作成本,具有很大的工业化前景。

此外,值得一提的是DECTOR等[36]将微流体燃料电池应用到生物领域,设计了混合微流体燃料电池,为将其应用到生物医学设备中提供一定基础。这种学科之间的交叉利用也为微流体燃料电池的发展提出新方向。它是以葡萄糖作为燃料,将3-乙基苯并噻唑啉-6-磺酸(ABTS)和漆酶负载在Vulcan XC-72碳黑上作为生物阴极,Au和Ag纳米颗粒负载在XC-72碳黑上作为阳极,功率密度可达到0.45mW/cm2,远高于酶催化葡萄糖生物燃料电池的功率密 0.03mW/cm2[37]。DECTOR等[38]又研究了采用不同来源的葡萄糖作为燃料对电池性能的影响。葡萄糖氧化酶作为阴极催化剂,Pt为阳极催化剂。相比磷酸盐缓冲剂及人体血清这两种来源,选用从血液中获得的葡萄糖作为燃料具有更优电池性能,开路电势和最大功率密度分别为0.52V和0.20 mW/cm2。

4 结 语

微流体燃料电池是燃料电池领域的新一代产品,具有体积小、重量轻及容量大的特点。另外,微流体燃料电池无需昂贵的质子交换膜,可省去40%以上的加工成本,也无需考虑维护质子交换膜所需要的水电等管理问题。因此,微流体燃料电池比传统质子交换膜燃料电池更加具有竞争力。

目前,国外研究者在微流体燃料电池的基本原理、微通道结构、燃料和氧化剂的类型、浓度及流速等方面进行了较深入的研究,开发了具有不同电极构型的燃料电池系统,如Flow-over型电极、Flow-through型电极、空气吸入式电极微流体燃料电池。其中,空气吸入式微流体燃料电池发展空间较大,可通过改善阳极反应动力学并优化燃料和氧化剂的类型、浓度及流速,实现燃料利用率和电池性能同步提高,具有较大竞争优势和工业化前景。

微流体燃料电池还有大量的工作需要进行,今后可将研究重点放在以下两个方面:一是开发高效的电极催化剂,如使用铂合金催化剂,铂基核壳结构催化剂等,以降低生产成本;二是借助于快速发展的微反应技术,在微通道设计和制备、微通道的催化层涂覆技术方面进行突破。

参考文献

[1] 周运鸿. 燃料电池[J]. 电源技术,1996,20(4):161-164.

[2] 侯明,衣宝廉. 燃料电池技术发展现状与展望[J]. 电化学,2012,18(1):1-13.

[3] 邓会宁,王宇新. 燃料电池过程的效率[J]. 电源技术,2005,29 (1):15-18.

[4] 聂明,张连营,李庆,等. 质子交换膜燃料电池研究现状[J]. 表面技术,2012,41(3):109-111.

[5] ZHANG H, LEUNG M K H,XUAN J,et al. Energy and exergy analysis of microfluidic fuel cell[J]. Journal of Power Sources,2013,38(15):6526-6536.

[6] MOEIN-JAHROMI M,MOVAHED S,KERMANI M J. Numerical study of the cathode electrode in the micro fluidic fuel cell using agglomerate model[J]. Journal of Power Sources,2015,277:180-192.

[7] SHAEGH S A M,NGUYEN N T,CHAN S H. Air-breathing membraneless laminar flow-based fuel cell with flow-through anode[J]. International Journal of Hydrogen Energy,2012,37(4):3466-3476.

[8] WANG H Z,GU S J, LEUNG D Y C. Development and characteristics of a membraneless microfluidic fuel cell array[J]. Electrochimica Acta,2014,135:467-477.

[9] YE D D,ZHANG B,ZHU X,et al. Computational modeling of alkaline air-breathing micro fluidic fuel cells with an array of cylinder anodes[J]. Journal of Power Sources,2015,288:150-159.

[10] 张颖,王蔚,田丽,等. 微流体的尺寸效应[J]. 器件与技术,2005,45(1):33-37.

[11] KHABBAZI A E,RICHARDS A J, HOORFAR M. Numerical study of the effect of the channel and electrode geometry on the performance of microfluidic fuel cells[J]. Journal of Power Sources,2010,195(24):8141-8151.

[12] 朱春英,付涛涛,高习群,等. 微通道内液液两相流流型[J]. 化工进展,2011,30(1):65-69.

[13] CHOBAN E R, SPENDELOW J S, GANCS L, et al. Membraneless laminar flow-based micro fuel cells operating in alkaline,acidic and acidic/alkaline media[J]. Electrochimica Acta,2005,50(27):5390-5398.

[14] CHOBAN E R, MARKOSKI L J, WIECKOWSKI A. Microfluidic fuel cell based on laminar flow[J]. Journal of Power Sources,2004,128:54-60.

[15] CHOBAN E R,WASZCZUK P,KENISA P J A. Characterization of limiting fctors in laminar flow-based membraneless microfuel cells[J]. Electrochemical and Solid-State Letters,2005,8(7):A348-A352.

[16] SHAEGH S A M,NGUYEN N T,CHAN S H. A review on membraneless laminar flow-based fuel cells[J]. International Journal of Hydrogen Energy,2011,36(9):5675-5694.

[17] YOON S K,FICHTL G W,KENIS P J A. Active control of the depletion boundary layers in microfluidic electrochemical reactors[J]. Lab on a Chip (Miniaturisation for Chemistry and Biology),2006,6 (12):1516-1524.

[18] LEE J,LIM K G,PALMORE G T R,et al. Optimization of microfluidic fuel cells using transport principles[J]. Analytical Chemistry,2007,79(19) :7301-7307.

[19] KJEANG E,MICHEL R,HARRINGTON D A,et al. An alkaline microfluidic fuel cell based on formate and hypochlorite bleach[J]. Electrochimica Acta,2008,54(2):698-705.

[20] HUR J I,MENG D D,KIM C J. Self-pumping membraneless miniature fuel cell with air-breathing cathode[J]. Journal of Microelectromechanical System,2012,21(2):476-483.

[21] SHAEGH S A M,NGUYEN N T,CHAN S H. Air-breathing microfluidic fuel cell with fuel reservoir[J]. Journal of Power Sources,2012,209:312-317.

[22] HA S M,AHN Y. Laminar flow-based micro fuel cell utilizing grooved electrode surface[J]. Journal of Power Sources,2014,267:731-738.

[23] KJEANG E, MCKECHNIE J,SINTON D,et al. Planar and three-dimensional microfluidic fuel cell architectures based on graphite rod electrodes[J]. Journal of Power Sources,2007,168(2):379-390.

[24] KJEANG E,PROCTOR B T,BROLO A G,et al. High-performance microfluidic vanadium redox fuel cell[J]. Electrochimica Acta,2007,52(15):4942-4946.

[25] WANG Y F, LEUNG D Y C, XUAN J. A vapor feed methanol microfluidic fuel cell with high fuel and energy efficiency[J]. Applied Energy,2015,147:456-465.

[26] KJEANG E, MICHEL R, HARRINGTON D A, et al. A microfluidic fuel cell with flow-through porous electrodes[J]. Journal of the American Chemical Society,2008,130(12):4000-4006.

[27] SALLOUM K S, HAYES J R,FRIESEN C A,et al. Sequential flow membraneless microfluidic fuel cell with porous electrodes[J]. Journal of Power Sources,2008,180(1):243-252.

[28] SALLOUM K S,POSNER J D. Counter flow membraneless microfluidic fuel cell[J]. Journal of Power Sources,2010,195(19):6941-6944.

[29] SALLOUM K S,POSNER J D. A membraneless microfluidic fuel cell stack[J]. Journal of Power Sources,2014,196(3):1229-1234.

[30] 刘鹏. 自呼吸燃料电池的模拟研究[D].吉林:吉林大学,2013.

[31] JAYASHREE R S,GANCS L,CHOBAN E R,et al. Air-breathing laminar flow-based microfluidic fuel cell[J]. Journal of the American Chemical Society,2005,127:16758-167569.

[32] HOLLINGER A S,MALONEY R J,JAYASHREE R S,et al. Nanoporous separator and low fuel concentration to minimize crossover in direct methanol laminar flow fuel cells[J]. Journal of Power Sources,2010,195:3523-3528.

[33] RAISTRICK I D,ALAMOS L,MEX N. Electrode assembly for use in a solid polymer electrolyte fuel cell:US4876115[P]. 1989-11-15.

[34] ZHUA X,ZHANG B,YE D D,et al. Air-breathing direct formic acid micro fluidic fuel cell with an array of cylinder anodes[J]. Journal of Power Sources,2014,247(2):346-353.

[35] ZHANG B,YE D D,LI J,et al. Air-breathing micro fluidic fuel cells with a cylinder anode operating in acidic and alkaline media[J]. Electrochimica Acta,2015,177:264-269.

[36] LÓPEZ-GONZÁLEZ B,DECTOR A, CUEVAS-MUÑIZ F M,et al. Hybrid micro fluidic fuel cell based on Laccase/C and AuAg/C electrodes[J]. Biosensors and Bioelectronics,2014,62:221-226.

[37] PAN C F,FANG Y,WU H,et al. Generating electricity from biofluid with a nanowire-based biofuel cell for self-powered nanodevices[J]. Advanced Materials,2010,22:5388-5392.

[38] DECTOR A,ESCALONA R A,DECTOR D,et al. Perspective use of direct human blood as an energy source in air-breathing hybrid micro fluidic fuel cells[J]. Journal of Power Sources,2015,288(47):70-75.

·技术信息·

Development status of microfluidic fuel cell

ZHANG Yanling,WANG Hongtao,MENG Fanfei,LUO Yadong,LING Fengxiang

(Fushun Research Institute of Petroleum and Petrochemicals,SINOPEC,Fushun 113001,Liaoning,China)

Abstract:Microfluidic fuel cells typically operate in a co-laminar flow configuration and the streams of fuel and oxidant are separated naturally without membrane,which can lower cost and improve flexibility of battery design. Microfluidic fuel cells with the advantages of small volume,light weight and large capacity is one of the latest development directions of fuel cell. However,the related research in China is scarcely reported. This paper briefly summarizes the composition,such as fuel,oxidant,electrolyte and restricting factors of microfluidic fuel cell. The development status of flow-over,flow-through and air-breathing microfluidic fuel cell are reviewed on the basis of recent worldwide research publications. Air-breathing microfluidic fuel has much room for improvement and can realize simultaneous improvement of both fuel efficiency and power density by improving anodic reaction kinetics and optimizing the types,concentrations and velocities of fuel and oxidant,and has a good application prospect. Furthermore,the future research directions are presented.

Key words:microfluidic; fuel cell; laminar flow; electrode

收稿日期:2015-05-17;修改稿日期:2015-07-25。

DOI:10.16085/j.issn.1000-6613.2016.01.009

中图分类号:TM 911.4

文献标志码:A

文章编号:1000–6613(2016)01–0065–09