1000MW超超临界锅炉水冷壁泄漏原因分析及治理

董红年

(广东大唐国际潮州发电有限责任公司,广东潮州 515723)

1000MW超超临界锅炉水冷壁泄漏原因分析及治理

董红年

(广东大唐国际潮州发电有限责任公司,广东潮州 515723)

对某电厂超超临界锅炉前墙水冷壁泄漏原因进行分析,从结构、设计、管子组织与性能、运行等方面进行论述,指出高温运行过程中前墙水冷壁异常膨胀、管子性能与组织异常、焊接工艺不当、结构设计造成的水冷壁局部应力过大以及运行过程中的热应力是引起水冷壁失效的主要原因,针对以上原因提出了针对性的治理措施

超超临界锅炉;前墙水冷壁;膨胀;热应力

1 水冷壁泄漏概况

某电厂#4锅炉为HG-3110/26.15-YM2型单炉膛、反向双切圆、П型布置、一次中间再热、超超临界变压运行直流锅炉,2010年7月15日投产,至此次失效累计运行约32000 h。

该锅炉采用内螺纹管垂直上升膜式水冷壁,炉膛断面尺寸为34220mm×15 670mm。水冷壁管共2240根,前后墙各768根,左右墙各352根,均为ø28.6 mm×5.8 mm的内螺纹管,管材均为15CrMoG;管子间加焊的扁钢宽15.9mm,厚6mm,材质为15CrMo。前墙水冷壁中间集箱设入口集箱左右各2根,规格为ø273mm×55mm,材质为SA-335P12;一级混合器左右各2根,规格为ø762mm× 131mm,材质为SA-335P12;二级混合器左右各16个,规格为ø356mm×63mm,材质为SA-335P12。

该电厂#4锅炉自投入商业运行至今,水冷壁共发生泄漏8次,有5次发生在前墙,具体情况见表1。

2 泄漏原因分析

2.1 组织异常

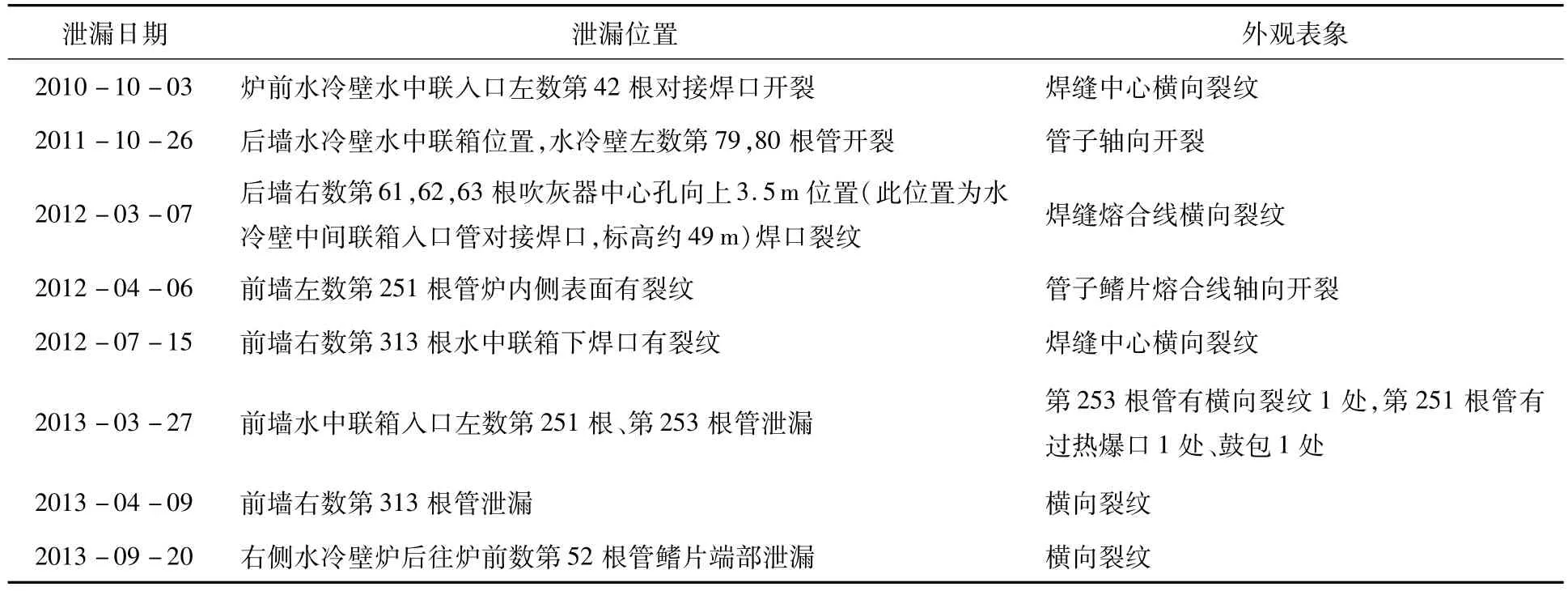

前墙第251根管泄漏后,送广东电网公司电力科学研究院进行失效分析。金相组织检测发现:过热爆口处和鼓包处管子微观组织均为贝氏体+碳化物,而这两处背火面组织均为正常组织(如图1所示)。硬度检测显示:两处的硬度均大于15CrMo标准要求的上限,最大达281HBW。

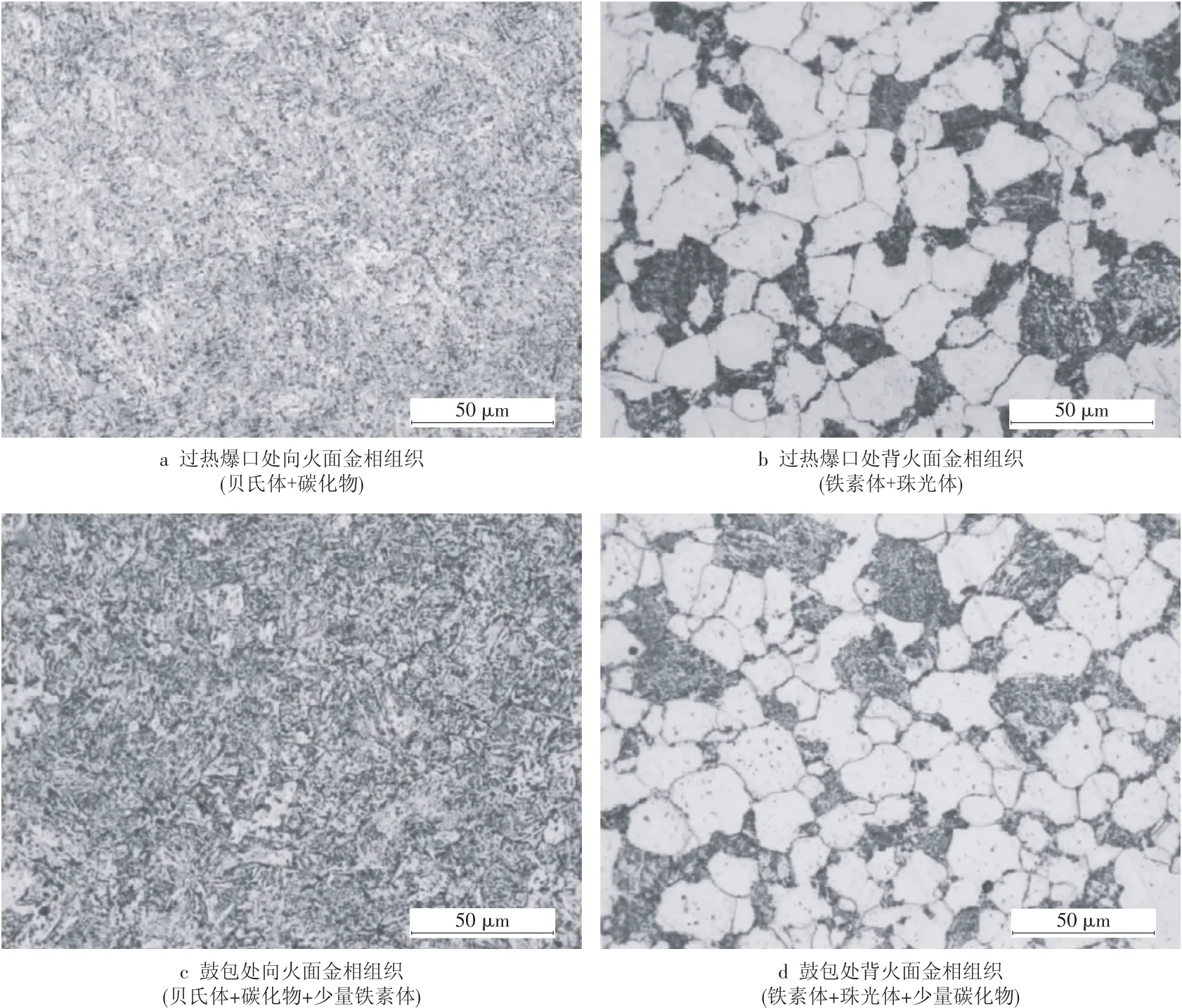

从前墙右数第313根管的金相组织检测发现,管子向火面与背火面组织中均有非常明显的带状组织,可能是管子在轧制过程中工艺参数控制不当造成的,如图2所示。

表1 水冷壁泄漏情况

2.2 较大应力状态下的失效

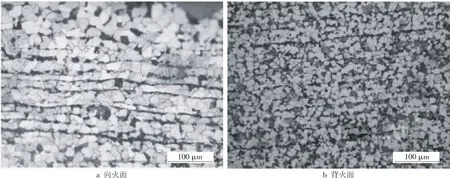

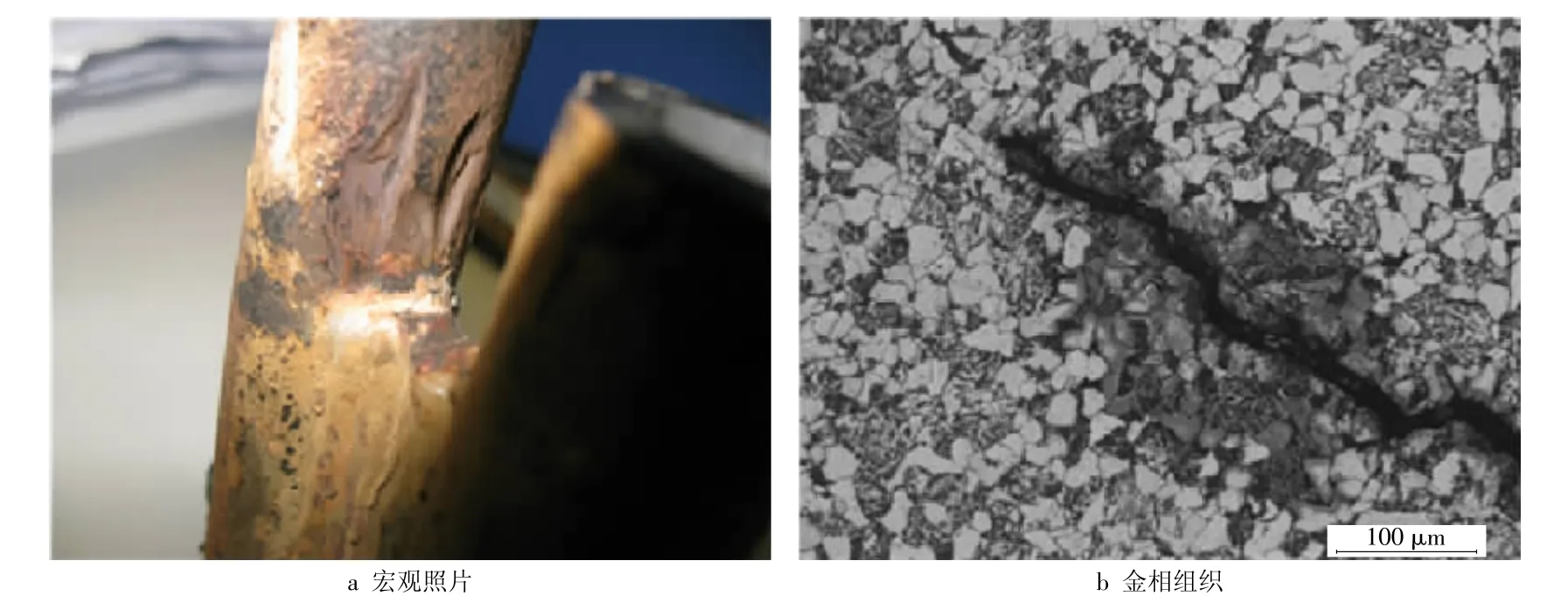

(1)较大内应力造成短时撕裂。从2013年3月27日的爆管可以看出(如图3a所示),裂纹垂直于管子轴线,是一种横向开裂,观察其他几次失效管子,8次失效中6次有横向裂纹,说明较大内应力是造成横向开裂的主要原因。从图3b可看出,裂纹为穿晶型,能谱分析显示,裂纹内部氧化产物主要为Fe2O3,为较疏松的非高温氧化物,是短期氧化物,说明在大应力作用下,管子局部发生快速开裂。

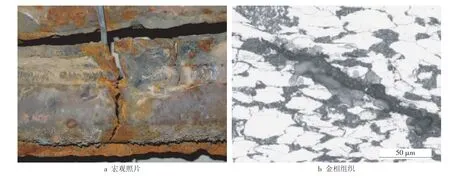

(2)设计不当、制造工艺控制不严格造成较大应力集中。2013年9月20日管子发生泄漏后,送广东电网公司电力科学研究院进行失效分析[1]。从图4a可以观察到:裂纹出现在鳍片末端,鳍片末端与管壁未进行满焊,按制造厂家的设计,鳍片中间有一个直径为2mm的半圆孔,但现场鳍片上没有,导致此处出现应力集中现象。从图4b可以看出,裂纹明显为穿晶型,能谱分析显示裂纹内氧化较少,多为疏松的Fe2O3,说明管材在很大的应力作用下发生撕裂失效。

图1 第251根管金相组织

图2 第313根管基体纵截试样金相组织

2.3 膨胀造成的失效

(1)水冷壁左右膨胀。2014年4月小修时,拆除前墙保温后,发现前左侧水冷壁中间集箱下约1.5m处有一块腰型钢板发生向外的弯曲变形,与水冷壁管壁间隙最大达150mm,如图5a所示。此类腰形钢板两端通过卡块与水冷壁管子连接,中间靠卡块限位,钢板与水冷壁管子之间可以左右滑动。之所以出现此现象,有2种可能:第1种可能是锅炉启动升温阶段或负荷升高时,水冷壁向左有较大的变形,造成此腰形板发生塑性变形而被拉长,当停炉或负荷降低时,水冷壁向右收缩,钢板正常收缩已无法吸收过大的塑性变形,向内受到水冷壁管的阻滞,只能向外发生变形;第2种可能是,钢板随温度或负荷升高可以正常膨胀,而温度或负荷降低时,钢板与卡块之间摩擦力过大而无法正常收缩,向内受到阻滞,只能向外发生变形。

图3 第253管宏观照片及金相组织

图4 管子泄漏处宏观照片及金相组织

图5 钢板变形

(2)运行初期由于异常情况造成较大的残余膨胀应力。该机组168 h试运行期间,由于锅炉发生异常情况,#1角前墙与右墙的限位钢板发生严重变形,如图5b所示。此限位钢板前端与前墙横向限位钢梁相连,后端与右墙腰形板相连;前墙横向限位钢梁受中间死点及垂直钢梁的共同限制,左右方向膨胀量较小;右墙腰形板受#1角炉墙膨胀影响,变形量也较小:因此从设计上可以看出,此限位钢板上下可以有较大的膨胀量,但左右变形量却较小。之所以发生这么大的变形,可能是在锅炉发生异常时,前墙向右有较大的膨胀变形,而限位钢板前端受限,向右位移较小,后端向右发生较大的塑性变形,当异常消除后,限位铁板的已产生的塑性变形无法正常吸收,转变为向前的异常变形。虽然此钢板在检修中进行了恢复,但这种过量膨胀造成的塑性变形在炉墙上残存下来,对水冷壁管的膨胀或多或少都有影响。

(3)膨胀方向改变。后墙燃尽风口第251根管发生过2次泄漏,这根管正好处于垂直与变形管过渡区域,此处膨胀方向发生改变,造成管子鳍片间产生较大的应力集中,造成鳍片开裂而拉裂管壁。

2.4 过热原因

2013年3月27日的管失效中,第251根管的失效区域有2处,第1处外观特征为过热,第2处发生鼓包,如图6所示。分析这两处的金相组织为珠光体球化4级,均有过热特征。经检查,此管所对应的入口节流孔未发现有异物,但检查前墙水冷壁焊口时,发现焊口内根部透入量较大,按相关标准[1],受热面焊口内透量应小于1.5mm,但个别焊口根部内透量单边最大达4.0mm。焊口根部内透量较大,在焊口处造成通流面积减少,产生节流效应:一方面管内径减少,卡住异物的几率增加;另一个方面通流面积减小,管子下游冷却效果变差,很容易在管子局部发生过热而导致失效。

3 综合分析

3.1 水壁自身结构的影响

锅炉正常工作状态下,水冷壁管子内表面理论温度为炉膛烟气温度(900~1 100℃),外表面因传导或辐射热形成300℃左右的温度,水冷壁管炉内、外所受的温差应力很大,处于一种极不平衡状态,这也决定了水冷壁受力的复杂性。

3.2 热应力的影响

机组运行过程中,负荷总是在一定范围内不断波动,水冷壁管壁产生一种交变应力。当炉膛温度降低时,炉内表面会受冷收缩,但由于外壁的拘束,使其受拉应力;当炉膛温度升高时,炉内表面会受热膨胀,由于外壁的拘束,使其受压应力。运行中温度、压力波动变化越大,在管子上产生的交变应力就越大,这种交变应力一方面会使材料产生疲劳破坏,另一个方面会使材料产生冷作硬化效应,交变疲劳频率越高则硬化速度越快,硬化后容易达到脆化极限,因此,材料硬度、强度越高的部位,越容易发生硬化引起的断裂失效,这也可以解释为什么几次失效都发生在焊缝或组织为贝氏体等硬度、强度较高部位。因此,运行中应尽可能减小负荷变化的频率,降低疲劳硬化发生的几率;另外,对焊缝及易发生冷作硬化的管子进行热处理,适当降低管材硬度,虽然无法彻底消除这种隐患,但某种程度上可以延缓这种失效的发生。

3.3 持续拉应力的影响

锅炉停止过程中,炉膛内温度持续下降,造成管子炉内表面受持续拉应力的影响,持续时间越长,越容易在炉内表面产生损伤,因此,与运行过程相比,停炉过程更容易发生失效,这也是8次水冷壁失效中有6次发生在停炉后再次升温过程中的原因。采用“闷炉”方式停炉,可以让炉膛尽可能缓慢冷却,以减少炉内表面的拉应力,当温度降至300~400℃,也就是接近水冷壁炉外表面温度时,再快速冷却,这时水冷壁炉内表面温度比炉外表面温度低,炉内表面受压应力作用,这种损伤就消失了,可以最大限度降低持续拉应力对管子炉内表面的损伤几率。

3.4 几种横向力的影响

3.4.1 水冷壁中间集箱重力传递的横向力

图6 第251管过热爆口及鼓包

观察水冷壁中间集箱处的结构发现,前墙18根水冷壁二级混合器及其连接管道、1根一级混合器及1根入口集箱的全部质量约为19 t,这些重力一少部分传递给出入口水冷壁管,但大部分通过4根斜支撑传递给横梁,势必产生一个水平方向的分力。横梁把这个分力传递给由螺栓连接在一起的腰围钢板,钢板再把这个力传递给水冷壁,腰围钢板与横梁之间、腰围钢板与水冷壁之间是可以滑动的,而这种横向力增加了滑动间的摩擦力,间接影响了水冷壁的左右膨胀。

3.4.2 介质离心力产生的横向力

分析水冷壁中间集箱出、入管布置方式,在长741.8mm的范围内,介质由于离心力的作用,在上、下两根管子上各作用1个斜向内的合力,这个合力各有一个水平方向的炉内分力。从离心力公式F=(mv2)/R可以看出,离心力F与管内介质流速v的平方、单位截面上介质的质量m成正比,与半径R成反比。由于此处小管子的弯曲半径很小,势必增加了离心力,管内介质为单一蒸汽时,这种作用力影响不大,但当介质为汽水两相流时,由于质量的增大,其离心力就不可忽视。当管子炉内表面受拉应力时,会加剧这种拉应力的效果,加快管子失效的速度。

3.4.3 喷燃器布置方式产生的横向力

每个喷燃器加在水冷壁上的质量约为10 t,前后墙各有4个喷燃器,约40 t的质量加在水冷壁管上,而喷燃器向外凸出,中心和水冷壁轴线不在一个作用面上,必然产生一个横向力;另外,喷燃器工作时介质向内喷,在反作用力下势必会产生一种向外的横向力。但这两种力的大小及最终的合力是向内、还是向外,还有待于进一步研究。

4 处理方案

(1)在前墙尤其是在水冷壁中间部位加装11根Π形弯管,以吸收水冷壁上下方向的应力,减少上下异常膨胀对水冷壁管的损伤。

(2)更换前墙变形的喷燃器支吊架,改善喷燃器的受力状况,减少喷燃器附加在水冷壁上的力,从而改善喷燃器区域水冷壁的受力,减少横向力对水冷壁的不良影响。

5 结论与建议

(1)交变热应力使管子产生疲劳,在组织异常或强度、硬度较高部位发生冷作硬化,使管子局部区域的脆性较早较快增加;在降温或负荷降低阶段,水冷壁管内表面受持续拉应力的影响,是前墙水冷壁失效的一大原因。建议在运行或启停过程中,严格控制负荷及温度变化速度,尽可能减少交变热应力的影响。

(2)水冷壁前后墙中间集箱部位结构带来的横向力,对水冷壁受力产生不良影响;喷燃器附加在水冷壁上的重力也产生一定的横向力,对水冷壁(尤其是在水冷壁内表面受持续拉应力时)损伤更大。

(3)由于水冷壁前墙失效的真正原因还没有完全得到认识,本次的解决方案可能只解决了部分的问题,效果还有待于今后运行过程中的检验。建议继续对结构进行分析,找出真正的原因,彻底解决前墙水冷壁泄漏问题。

[1]火力发电厂焊接技术规程:DL/T 869—2012[S].

(本文责编:刘芳)

TM 621.2

B

1674-1951(2016)02-0048-05

董红年(1970—),男,陕西宝鸡人,高级工程师,从事金属材料及焊接监督管理工作(E-mail:375580983@qq.com)。

2015-06-17;

2016-01-20