箱体零件结构设计分析与设计技巧

枣阳市农机局 张文斌

箱体零件结构设计分析与设计技巧

枣阳市农机局 张文斌

每一部机器都少不了箱体零件,怎样来设计箱体零件结构才能既满足机器的装配实用性要求,又便于制造,降低生产成本?这篇文稿以实例的形式,用三维绘图软件绘出箱体设计的三维视图,直观、形象地对箱体零件结构进行分析与正误对比,能迅速有效地提高箱体设计人员的箱体结构设计技能。

箱体零件;设计技巧;正误分析

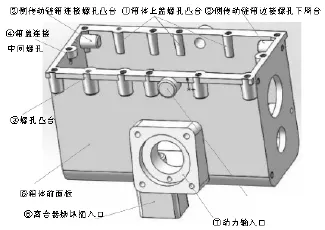

日常中见到的每一部机器一般都少不了箱体零件,用的最多的是传动箱、变速箱、支撑和密封箱体、机器壳体等箱体零件。工程技术人员在设计箱体零件时不仅要考虑箱体设计的整体要求与设计准则,满足实用性要求,更要考虑其加工制造性能和工艺性能,即设计出来的箱体零件既要满足实用要求,又要便于制造,降低生产成本。要做到这一点就需要经过多年的实践设计经验积累。在这里根据自己多年箱体零件设计经验和体会就箱体结构设计方面的设计技巧用实例加以分析,再用三维绘图软件把它们直观地表述出来。通过对实际应用中的实例,对箱体零件进行正误设计分析,能直观的、有效地提高箱体设计人员的设计技能,为箱体零件的制造加工打下良好的基础。下面“图1”是我们曾经设计的、由一个农机制造企业生产制造的“油菜、蔬菜钵苗移栽机”传动变速箱的箱体零件与部分安装零件(图1只是示意图,不是最终设计图),这个箱体零件比较典型,它的结构也比较复杂,它在机器中承担的功能比较多,有动力输入部分、变速及操纵部分、送苗机构动力输出部分、两侧的移栽钳动力输出部分及动力箱离合操纵共5部分。两侧的移栽传动链盒箱还与中间箱体水平方向形成一定角度。类似于这样的复杂的箱体该如何设计,才能保证结构优化,功能实用,便于制作,下面就主要以此箱体零件为例来进行一些设计分析,不仅使设计出的箱体零件满足使用功能要求,更要考虑到其易于加工制造的工艺性要求。

图1 箱体及部分零件总装图

“图1”是这个箱体零件三维示意图,为了更清楚直观地看清各部分结构,了解各部分的功用,图中已经将箱体内部及外侧的部分零件装在了箱体上。此箱体结构复杂,首先看两端的移栽钳传动链箱,它左右对称,并与中间主箱体倾斜一个角度,如果做成一个整体,无论采用什么铸造方法都难以完成,或者说代价太高几乎难以制造加工。因此,通过细致分析其结构,实际设计中最终采取把整个“图1”箱体分开做成分体结构的形式,这样可大大减少箱体的制作难度。实际中把整个“图1”的箱体零件共分设3个分体,即中间主箱体部分、两端的传动链箱部分、链箱端盖部分共3部分(5个零件,两端对称),最后再把这3部分通过螺纹连接件组装在一起,成为一个整体组装箱体。这样分开制作,制作起来就比较方便了,如“图2”中的分开设计爆炸视图。

图2 分体式箱体设计

采用分体式结构设计把整个箱体分成3部分后,对于两端的链箱链盒相对来讲设计要简单一些,在这里我们不做分析。对于中间主箱体来说,如何设计?一般设计者或初学者很容易把它从实用的角度设计成如“图3”的箱体结构,

图3

对于“图3”的结构设计,从功能上讲也许能满足使用和相互间连接的要求,但从加工制造工艺的角度又有很多不合理甚至错误的地方需要改进,这样的设计有很多地方不便于箱体制作甚至不能制作。下面就来一一进行比较分析:

(1)用于固定箱体上盖的螺纹凸台设计:箱体上盖与箱体要在安装完全部的内部零件后密封成一个整体,这样就要用螺钉固定上盖,于是在箱体上需要设计出“图3”中的螺纹孔。由于箱体太薄,螺纹孔当然不能直接钻在箱体壁上,不得不设计出用于加工螺纹孔的竖直方向上的圆柱型凸台。“图3”中把螺纹圆柱型凸台放在箱体壁的中间,箱体两边都有螺纹孔凸台凸起,这样设计就非常不合理。因为箱体内侧的凸台在箱体制作时难度较大,箱体内的凸台结构铸造成型要用到各种型芯,同时也要考虑型芯便于取出问题,所以箱体内部的凸台太多,增加了制造的难度与工艺成本。那么改进的方法就是将加工螺纹孔的圆柱型凸台向箱体外侧适当地移动,再使箱体内壁设计成平面,如“图4”。

图4

(2)“图3”中用于“侧传动链箱连接的螺纹凸”设计:很显然,两边的侧传动链箱连接螺纹凸台是不能没有的,但又不能像前面那样将该螺纹孔凸台外移,不能外移的原因是:因连接螺纹凸台轴线是水平的,外移后会与固定上端盖的竖直螺纹孔发生交叉干涉,这样的凸台从“图3”中可以看出每侧有4个,两侧共8个。这样的箱体内凸台同样是给箱体的制作带来很大困难的,那么怎样改进呢?如下“图5”所示,将上下凸台设计成垂直加强筋的形式,使凸台包含于加强筋内,这样就大大地方便了箱体制作,便于箱体内型芯的取出,同时,加强筋在箱体的四角也确实起到了加强箱体整体强度和刚度的作用。

图5

(3)连接箱体上盖的边缘凸台凸起部分设计:如“图3”中的用于连接箱体上盖螺纹孔凸台边缘竖直方向的凸起部分。由于箱体与箱体上盖连接面宽度大小与竖直螺纹凸台直径大小是分别根据不同的需要而设计的,于是就出现了箱体上边缘外侧有部分圆柱形凸起的凸台。这样的小凸台存在也给箱体制作带来不必要的难度。如果改进一下,设计成圆柱凸台内包容形式,使箱体上边缘外侧全部变成平面,制作就简单多了,如“图6”中的改进设计。

图6

(4)箱盖连接中间螺纹孔设计:“图3”中的箱盖连接中间螺纹孔设计,由于该螺纹孔凸台不能像前述方法一样向箱体外移,因为外移会影响两侧传动链箱的结构设计及连接安装,因而只能使螺纹圆柱凸台保持在箱体内凸起。“图3”设计的中间螺纹孔由于一部分孔钻在了箱体壁上,这样的设计是不允许的,原因是这样的设计不便加工,加工时螺纹孔容易钻偏和折断钻头,所以螺纹孔的位置必须保证在加工时错开箱体壁。如“图7”所示的改进设计。

图7

(5)加强筋的设计:“图3”中的“⑦动力输入轴接口”,兼连接与传输动力输入双重作用。由于受力较大,仅仅是“图3”中的设计很难满足连接强度与刚度的需要。为增加箱体与动力输入部分的连接强度和箱体的整体刚度,必然要加厚箱体。但如果采用添加加强筋的做法,可大大降低箱体壁厚,使动力输入接口处的连接有更高的强度与刚度,更好地满足使用要求。实际设计中,在“图3”的箱体设计时增加了多条加强筋,变成了下面“图8”中的箱体连接表面设计。改进前后两图有了明显的区别对比。这种在这个方向增加筋的办法不仅起到了增加强度、刚度,减少箱体壁厚的作用,同时由于筋板方向与动力输入连接凸台方向一致,并不增加箱体制作拔模难度。

图8

(6)箱体内的盲孔难以加工,接近平面的凸台设计成与平面平齐更为合理:“图3”中的变速杆固定凸台,原设计是一个凸出箱体接合侧面的一个盲孔凸台,这样的设计显然是对箱体的制作与加工都带来不便。首先,盲孔是外面不穿透,因而在加工这个孔时从箱体内面很难加工,增加加工难度;其次,凸台外平面与箱体接合面的边缘侧面不在一个平面上,也增加了箱体的制作难度,加大制作成本。针对以上2点问题要给予改进,改进后的设计变成如下“图9”中的设计结构:

图9

(7)除了以上的改进设计外,箱体的结构设计中,还有要注意的地方,比如箱体上有凸台的地方或者整个箱体都要设计出拔模斜度,所有的棱角也要设计出较合理的铸造圆角等等,这些都是箱体设计时必须考虑的。通过以上的设计分析与改进,最后定型的箱体结构如下“图10”(与图3进行比较看所有的改进设计),很显然,这样的结构设计是比较优化的了。改进后的箱体设计,制作工艺大大简化,达到了设计与制作的有效结合、提高生产效率、降低了制作成本的目的。

图10

(8)另外,许多时候,设计箱体时还会遇到一些常见的凸台,这些凸台同样需要进行优化设计,如下“图11”中改进前的设计图,箱体正面有相距较近的4个孔凸台,如果将这4个凸台设计成一个整体凸台便可以减少制作模型活块的数量,使制作过程更简单;“图11”中箱体下面有2个连接螺孔凸台,由于离箱体壁较近,改进前设计的结构对于用砂型铸造来讲容易掉砂,改进后的设计就克服了此缺陷,也更便于制作,如“图11”中改进前后的对比。

图11

总之,在箱体的结构设计中掌握了以上的设计技巧,并能灵活运用,那么我们在箱体结构设计上就能得心应手,设计出的箱体结构就能很好地与箱体制造工艺要求结合起来,有效地防止箱体的设计与制作脱节,减少设计制作过程中的反复。

2016-07-10)