基于土壤分层的木薯块根拔起系统动力学仿真模型

杨 望,张 硕,陈科余,杨 坚

(1.广西大学 机械工程学院,南宁 530004;2.广西制造系统与先进制造技术重点实验室, 南宁 530004)

基于土壤分层的木薯块根拔起系统动力学仿真模型

杨望1,2,张硕1,陈科余1,杨坚1

(1.广西大学 机械工程学院,南宁530004;2.广西制造系统与先进制造技术重点实验室, 南宁530004)

摘要:针对土壤采用整体建模方法建模,木薯块根拔起过程动力学仿真精度受限及耕作层表土材料建模参数测定困难的问题,采用物理试验、FEM和光滑粒子流体动力学方法 (Smoothed particle hydrodynamics, SPH)的耦合方法,建立土壤硬度测试系统动力学仿真模型,对木薯种植地耕作层土壤建模材料参数弹性模量进行了反求。同时,建立了基于土壤分层的木薯块根拔起系统动力学仿真模型,且和采用整体建模方法建立的木薯块根拔起系统动力学仿真模型进行了精度比较。结果表明:建模材料参数弹性模量的反求方法有效,基于土壤分层的木薯块根拔起系统动力学仿真模型精度高。

关键词:木薯块根;分层;土壤硬度;材料反求;动力学仿真

0引言

木薯块根拔起时,块根容易被拔断,造成收获损失,因此进行挖拔式木薯收获机械的块根拔起机构系统设计需探明块根拔起机理。目前,在块根拔起机理研究方面主要是采用物理试验方法、土力学理论和动力学仿真技术,建立拔起力与拔起速度、土壤性质、块根尺寸等关系的数学模型,进行块根拔起力的影响机理研究;或通过建立木薯块根收获过程的动力学仿真模型,在细观上研究块根的拔起收获机理[1-4]。然而,目前在木薯块根收获过程仿真模型建立时,整个耕作层土壤被视为物理特性参数相同的土壤,以耕作层某一深度的土壤物理参数作为整个耕作层土壤的建模材料参数进行整体建模[4];但木薯种植地耕作层土壤的硬度随深度变化较大[5],不同深度的土壤物理特性参数变化较大,以耕作层某一深度的土壤物理参数作为耕作层土壤的建模材料参数进行建模,其精度受到一定影响。同时,耕作层表层土壤易碎,其建模材料参数弹性模量较难通过物理试验方法获得,使得耕作层土壤分层建模困难。材料参数反求方法是一种解决较难获得材料物理特性参数的有效方法,且已有了较多的应用研究[6-7]。因此,采用材料参数反求方法,进行土壤建模材料参数弹性模量反求,开展基于土壤分层的木薯块根收获系统建模方法研究,对提高木薯块根收获过程的动力学仿真精度和指导木薯收获机械的深入研究具有重要意义。

本文以图1中的木薯 (品种为我国广泛种植的华南205,种植地为我国最大的木薯种植基地广西武鸣县木薯种植地)作为主要研究对象,采用物理试验、FEM和光滑粒子流体动力学方法 (Smoothed particle hydrodynamics, SPH) 的耦合方法,先测定耕作层土壤的基本建模材料参数,后通过建立土壤硬度测试系统动力学仿真模型,对建模材料参数弹性模量进行反求,开展基于土壤分层的木薯块根拔起系统动力学仿真建模方法研究,为建立高精度的木薯块根拔起过程动力学仿真模型提供依据。

图1 木薯生长情况

1土壤基本参数测定

1.1 测定方法及设备

土壤建模的基本材料参数主要有含水率、密度、内聚力、内摩擦角及弹性模量等,而含水率、密度、内聚力、内摩擦角较易通过物理试验获得;但弹性模量参数由于耕作层表层土壤取样易碎,通过物理试验测定较难获得。因此,本文对含水率、密度、内聚力、内摩擦角等土壤建模的基本材料参数,通过田间土壤取样,按土工测定方法进行测定,而土壤弹性模量采用材料参数反求方法进行反求。土壤弹性模量参数的反求以易于测定的土壤硬度为标准进行。根据木薯生长情况,确定本文研究的耕作层深度为240mm。田间耕作层土壤的取样和土壤硬度的测量分6层同时进行。土壤含水率、密度、内聚力和内摩擦角测定使用的设备有环刀、天平、烘箱、应变控制式直剪仪;土壤硬度测定使用浙江托普仪器有限公司TYD-1指针型硬度计,主要工作部件为圆锥头,如图2所示。

图2 硬度计压缩试验

1.2 测定结果

通过取样测量和分析计算,获得木薯地耕作层6层土壤的含水率、密度、内聚力、内摩擦角和田间测定的土壤硬度值,如表1所示。

表1 土壤基本材料参数

2土壤弹性模量参数反求

2.1 反求方法

本文在进行土壤弹性模量参数反求时,先利用WDW3100型微机控制电子式万能试验机对土壤硬度计进行压缩试验,如图2所示。

通过对试验数据的回归分析分别建立硬度计锥头插入土壤的深度h与硬度值D和锥头压力F的数学模型,即

h=54.6539-7.14286lnD

(1)

F=162.96-3.21h

(2)

利用已测定的土壤含水率、密度、内聚力、内摩擦角和初始设定的弹性模量值,作为建立土壤硬度测试系统动力学仿真模型的土壤建模材料参数,建立土壤硬度测试系统动力学仿真模型。最后,通过不断调整土壤弹性模量值进行仿真试验,使锥头插入土壤深度h时锥头压力F的仿真值和由式(1)、式(2)确定的实际锥头压力值不断逼近(式(1)的土壤硬度值D为实测值),从而反求出土壤的弹性模量值。

2.2 土壤硬度测试系统仿真模型

使用TYD-1指针式硬度计进行土壤硬度测量时,插入土壤的是部分锥头,为了便于建模,本文建模时只建圆锥头部分。TYD-1指针式硬度计的锥头如图2所示。

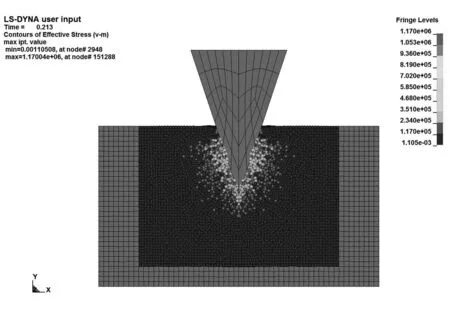

锥头压入土壤时,锥头附近土壤产生大变形和破裂,其余大部分区域的土壤产生小变形。因此,建立土壤模型时,使用FEM与SPH的耦合算法进行[4],即在大变形区域(内层土壤)使用SPH,在小变形区域(外层土壤)使用FEM。同时,为了节省仿真时间,应在不产生有限元网格严重畸变、引起数值模拟计算困难的条件下,尽量减小SPH的建模尺寸。同时,为避免边界处波的反射对求解域的影响,对外层土壤外边界(有限域表面)施加无反射边界来模拟地面,这时FEM的尺寸应适当减小,以减少计算时间。因此,根据上述的要求和实际情况选取实体模型的几何尺寸。其中,锥头模型的尺寸为顶部直径24mm,高度36mm;土壤模型的尺寸为90mm×90mm×55mm,内层土壤的尺寸为70mm×70mm×45mm。建模时,锥头作为刚体建模,其材料参数为: 密度7 830kg/m3,弹性模量2×1011Pa,泊松比0.3。土壤选用MAT_FHWA_SOIL作为土壤材料模型[8],各层相应的土壤建模材料参数如表1所示。由于实体模型在空间对称,实体模型取1/4进行离散,按参考文献[4]进行边界处理。锥头与土壤间定义为点面接触,静摩擦因数为0.7,动摩擦因数为0.6,锥头插入速度为0.03m/s[9]。外层土壤划分单元为28 800个,内层土壤划分单元为55 125个。圆锥网格划分单元为1 372个。土壤硬度测试系统动力学仿真过程如图3所示。

图 3 硬度测试系统动力学仿真过程图

2.3 反求结果

弹性模量反求时,分6层土壤进行。当实测的压力值(与硬度值对应)与仿真的压力值相对误差小于4%时,结束仿真反求计算。取仿真模型中相应的土壤弹性模量作为实际的土壤弹性模量,利用反求方法求出的各层土壤弹性模量及相应的体积模量,如表2所示。

表2 弹性模量反求结果

3块根拔起系统仿真模型

块根拔起系统动力学仿真模型建立时,本文采用和土壤硬度测试系统动力学仿真模型建立的相同方法进行,即使用FEM与SPH的耦合算法进行建模,土壤材料模型也为MAT_FHWA_SOIL。建模时,将耕作层240mm厚的土壤分为6层,每层土壤定义相应的土壤建模材料参数。土壤建模所需要的材料参数如表3所示。

在建立块根拔起系统仿真模型时,根据木薯的生长情况和为了便于建模,木薯茎秆和块根的几何形状、尺寸及内外层土壤的尺寸大小参考文献[4]确定。木薯茎秆和块根的几何形状如图4所示。茎秆简化成长方体,靠近茎秆处的块根部分简化成长方体,其余部分简化成正四棱台。

表3 土壤建模材料参数

图4 木薯建模简图

其中,稍长的块根长度为270mm,靠近茎秆处的截面尺寸为35mm×35mm,长为72.5mm,块根尾部截面尺寸为20mm×20mm;稍短的块根长度为230mm,靠近茎秆处的截面尺寸为35mm×35mm,长为55mm,块根尾部截面尺寸为20mm×20mm,块根置于土壤中140mm处;茎秆的尺寸为 35mm×35mm×320mm,土壤模型的尺寸为1 600mm×1 600mm×240mm,内层土壤的尺寸为 1 200mm×1 200mm×200mm。

根据文献[10]确定块根和茎秆的材料参数。由于块根拔起系统模型具有对称性,实体模型取1/4进行离散,边界处理参考文献[4]。田间木薯块根拔起过程的试验结果表明:靠近茎秆处的块根上表面和侧面及茎秆表面始终与土壤紧密接合,形成一个土盘。因此,为了更好地模拟木薯块根拔起过程,靠近茎秆处的长方体块根上表面和侧面与土壤之间定义为固连接触,茎秆与土壤之间定义为固连接触,块根的其余表面与土壤间定义为点面接触,动摩擦因数为0.6,静摩擦因数为0.7。内层土壤单元数为155 620,外层土壤单元数为81 600,木薯茎秆单元数为192,茎秆连接处长方体块根单元数为224,正四棱台块根单元数为256。建立的土壤-块根-茎秆系统动力学仿真模型如图5所示,仿真过程如图6所示。

图5 木薯块根拔起系统仿真模型

图6 木薯块根拔起仿真过程截图

4仿真模型的验证及分析

模型验证时,采用与田间物理试验测得的木薯块根拔起力对比进行,而块根拔起过程的动力学仿真采用的拔起速度与物理试验测得的相同。测试设备为动态应变测试仪(型号DH5937,江苏东华测试技术有限公司,选用采样频率为50Hz)。测力传感器由连接板外贴4支应变片组成。木薯块根拔起力及加速度测试系统如图7所示。

1.木薯茎秆 2.木薯夹持装置 3.齿板 4.连接板 5.应变片 6.圆管

图8为田间测量块根拔起力及加速度的现场图。田间试验的块根拔起速度v=0.05t(m/s) (通过实测拔起加速度,后进行计算获得)。

图8 田间测试图

测力传感器桥路接法为全桥接法,采用称质量法标定,应变与砝码重力的回归方程F检验在0.000 1水平上高度显著。应变与砝码重力的回归方程为

y=29.145x+0.9984

(3)

拔起力的实测结果和动力学模拟计算结果如图9所示。其中,实线是实测拔起力曲线,虚线是土壤分层建模的模拟计算拔起力曲线,点画线是土壤参数取第1~4层的平均值(块根位于第4层),土壤模型为参考文献[4]按整体方法建模时模拟计算的拔起力曲线。由图9可知:土壤分层建模的块根最大拔起力的大小和实测值一致,且拔起力的变化过程和实测的一致;而整体方法建模的块根最大拔起力略小于实测的最大拔起力,且其块根拔起力变化过程,在1.4s后拔起力减小过快,与实测的存在一定差异。这表明,基于土壤分层建模的木薯块根拔起动力学模型较整体建模的精确。

图9 仿真试验曲线与物理试验曲线对比图

5结论

采用物理试验、FEM和SPH的耦合方法,建立硬度测试系统动力学仿真模型,对建模材料参数弹性模量进行了反求,建立了基于土壤分层的木薯块根拔起系统动力学仿真模型,进行了物理试验验证,并同采用整体方法建立的木薯块根拔起系统动力学仿真模型进行了精度比较。结果表明:建模材料参数弹性模量的反求方法有效,基于土壤分层的木薯块根拔起系统动力学仿真模型比采用整体方法建立的木薯块根拔起系统动力学仿真模型精度高,能有效提高木薯块根拔起过程的动力学仿真精度。

参考文献:

[1]Agbetoye L A S, Dyson J, Kilgour J. Prediction of the lifting forces for cassava harvesting[J].Journal of Agricultural Engineering Research, 2000, 75(1): 39-48.

[2]杨望,蔡敢为,杨坚,等.木薯块根拔起力的力学模型和数学模型分析[J].农业工程学报,2011,27(11):95-100.

[3]余瑞明,廖宇兰,翁绍捷,等.木薯块根拔起输送过程的速度模型分析[J].农机化研究,2014,36(9):27-31.

[4]Yang Wang, Li Juanjuan, Yang Jian, et al. Numerical simulation of an experienced farmer lifting tubers of cassava for designing a bionic harvester[J]. CMES:Computer Modeling in Engineering & Sciences, 2015,104(6):471-491.

[5]杨望,张硕,杨坚,等.收获期木薯地耕作层土壤硬度的试验研究[J].农机化研究, 2015,37(7):176-180.

[6]Cooreman S, Lecompte D, Sol H, et al. Elasto-plastic material parameter identification by inverse methods:Calculation of the sensitivity matrix[J].International Journal of Solids and Structures, 2007, 44:4329-4341.

[7]Molimard J, Riche R L, Vautrin A, et al. Identification of the four orthotropic plate stiffnesses using a single open-hole tensile test[J].Experimental Mechanics,2005,45(5):404-411.

[8]Lewis B A. Manual for LS-DYNA soil material model147[R].Department of Transportation : Federal Highway Administration,2004.

[9]李艳洁,林剑辉,徐泳.圆锥指数仪贯入沙土试验的离散元法模拟[J].农业机械学报,2011,42(11):44-48.

[10]杨 望,杨 坚,郑晓婷,等.木薯力学特性测试[J].农业工程学报,2011,27(S2):50-54.

Dynamics Simulation Model of Cassava Tuber Lifting System Based on Soil Layering

Yang Wang1,2, Zhang Shuo1, Chen Keyu1, Yang Jian1

(1.College of Mechanical Engineering, Guangxi University, Nanning 530004, China; 2.Guangxi Key Laboratory of Manufacturing System & Advanced Manufacturing Technology, College of Mechanical Engineering, Nanning 530004, China)

Abstract:According to establish soil model using integral modeling method, the precision of dynamics simulation of cassava tuber lifting process was limited. And topsoil’s material parameter on plough layer was difficult to determine. Dynamics simulation model of soil hardness testing system was established. Physical test and coupling method of FEM and SPH were used in the model. Elastic modulus of soil on cassava planting field’s plough layer was reversed. Dynamics simulation model of cassava tuber lifting system based on soil layering and integral modeling were built, respectively. And the precision between the two methods was compared. The results show that the reverse method is effective. The model based on soil layering has high precision.

Key words:cassava tuber; layering ; soil hardness; material reverse; dynamics simulation

中图分类号:S225.7+1

文献标识码:A

文章编号:1003-188X(2016)08-0051-05

作者简介:杨望(1984-),男,广西合浦人,副教授,硕士生导师,博士,(E-mail)yanghope@163.com。通讯作者:杨坚(1957-),男,广西合浦人,教授,(E-mail)yangokok@gxu.edu.cn。

基金项目:国家自然科学基金项目(51365005,51065003);广西制造系统与制造技术重点实验室项目(13-051-09S01)

收稿日期:2015-08-02