低温异构化原料深度脱氮吸附剂及工艺的研发与应用

杨秀娜,刘 昶,齐慧敏,关明华

(中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

低温异构化原料深度脱氮吸附剂及工艺的研发与应用

杨秀娜,刘 昶,齐慧敏,关明华

(中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

以中国石化塔河分公司(简称塔河分公司)重整预加氢后分馏塔塔顶拔头油(轻石脑油)作为原料进行深度脱氮吸附剂和脱氮工艺的研究,考察吸附温度、吸附压力、空速对脱氮效果的影响,确定的最佳脱氮工艺条件为:吸附温度40 ℃、吸附压力0.5~1.0 MPa、体积空速5.0~10.0 h-1。该技术在塔河分公司300 kta异构化装置上的工业应用结果表明:以重整预加氢后分馏塔塔顶拔头油作为原料进行深度脱氮处理后,氮质量分数小于0.1 μgg,能够满足后续低温异构化工艺对氮含量的苛刻要求,得到的异构化产品RON较原料增加20个单位。

拔头油 C5C6异构化 深度脱氮 分子筛

轻石脑油中C5C6烷烃经过异构化工艺,可以将辛烷值较低的正构烷烃转化为辛烷值较高的异构烷烃,且不含烯烃和芳烃,是非常理想的优质汽油调合组分,在炼油厂清洁汽油生产中占有重要地位。目前,C5C6异构化技术已相当成熟,其中最具代表性的是UOP,IFP,ABB Lummus Global,Exxon Mobil等公司的异构化技术[1-7],其中,低温异构化技术是目前工业装置中应用最为广泛的异构化工艺过程之一。低温异构化技术的核心是采用极高活性的催化剂使反应在较低的温度下进行,催化剂为固载氯化铝的Pt-Al2O3催化剂,该催化剂对反应环境的要求极为苛刻,要求氮质量分数不大于0.1 μgg,否则将造成异构化催化剂永久性中毒[8-10]。经过对一般石脑油加氢装置拔头油性质分析发现,拔头油总氮质量分数约为0.5 μgg,其中有机氮质量分数小于0.1 μgg,超标部分为无机碱氮。油品中碱氮脱除的方法主要有加氢脱氮和非加氢脱氮,加氢脱氮所需的设备投资较大、操作条件苛刻、费用高,非加氢脱氮即吸附脱氮的设备简单、成本较低、容易操作,但常规吸附剂吸附容量低、选择性差,其中分子筛是一种人们研究较多的脱除碱氮吸附剂。本课题根据石脑油加氢拔头油中氮的存在形式和脱除深度要求,开展了分子筛深度脱氮吸附剂(简称脱氮剂)及脱氮工艺的研究,为低温异构化装置提供氮含量合格的进料。

1 脱氮剂的制备与性能评价

1.1 分子筛的选择

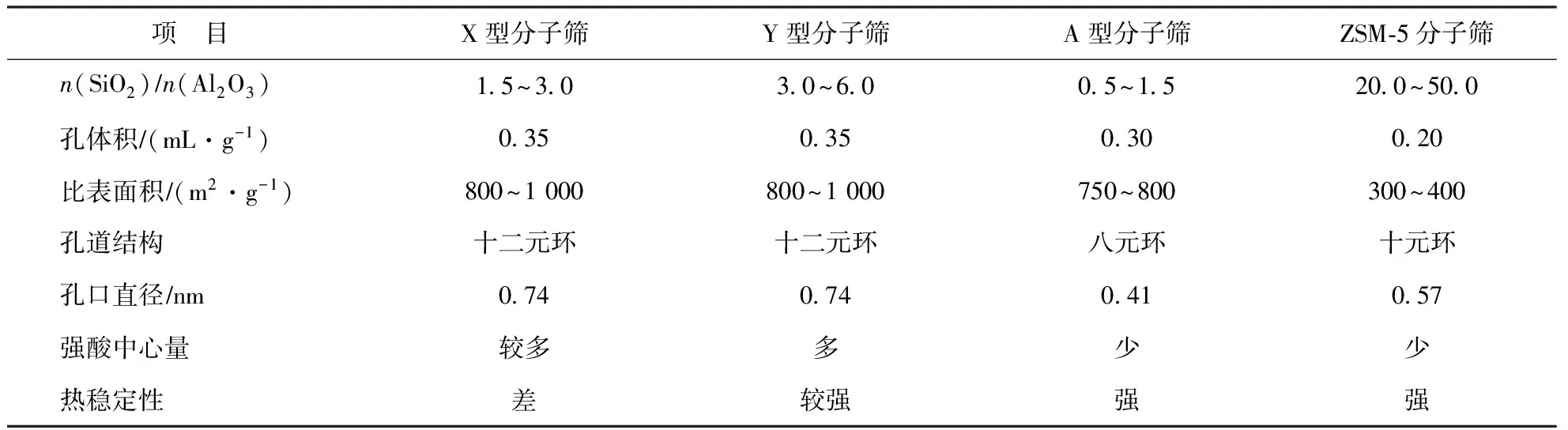

鉴于石脑油加氢拔头油中的超标部分为无机碱氮,故可利用含有强酸性位的分子筛脱氮剂进行吸附脱除,制备分子筛吸附剂需要强酸性中心含量高、较强的氮吸附能力、开放的孔道结构、良好的稳定性、较好的再生性能等。硅铝分子筛具有较强的酸性中心,吸附氮时为酸碱吸附,另外由于分子筛中的笼或通道的尺寸很小,使得其中的引力场很强,对氮具有较强的吸附能力,远超过其它类型的吸附剂。在选择分子筛时,由于无机碱氮(氨)分子的临界直径为0.36 nm,考虑到无机碱氮分子在材料中的扩散影响,选择的硅铝分子筛孔口直径应大于氮分子的临界直径,并具有更多的强酸中心,以利于无机氮的强吸附。几种工业常用硅铝分子筛的性质见表1。从表1可以看出:A型分子筛的孔口直径稍大于氨分子的临界直径,不利于氨分子的扩散,且A型分子筛强酸中心量较少,因此A型分子筛不适合作脱氮剂制备材料;ZSM-5分子筛的孔体积和比表面积都较低,强酸中心量较少,也不适合作脱氮剂制备材料;X型分子筛与Y型分子筛同属于八面沸石,其中X型分子筛的硅铝比较低,热稳定性较Y型分子筛略差;而Y型分子筛具有高比表面积和孔体积,孔口直径远大于氨分子的临界直径,同时具有更多的强酸中心,有利于无机氮(氨)分子的酸碱吸附,因此综合考虑Y型分子筛更适宜作制备脱氮剂的材料。

表1 几种工业常用硅铝分子筛的性质

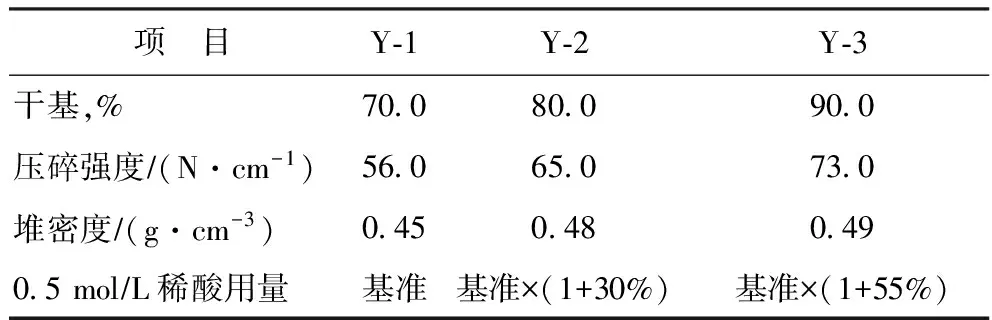

1.2 Y型分子筛含水量对脱氮剂成型的影响

由于Y型分子筛具有较多的强酸中心,因此以此为原料制备的脱氮剂要求具有尽可能高的Y型分子筛含量,可以提高脱氮剂的吸附容量,而Y型分子筛具有水的触变性,高的分子筛含量在成型后压碎强度和堆密度低,不能满足压碎强度不低于110 Ncm、堆密度不低于0.55 gcm3的工业使用要求,因此考察了Y型分子筛含水量对成型的影响,结果见表2。从表2可以看出,随着分子筛干基和0.5 molL稀酸用量的增加,脱氮剂的压碎强度增加,但即使Y型分子筛的干基增加到90.0%,成型后的脱氮剂强度仍然较低,堆密度也较小,影响单位体积脱氮剂的无机碱氮吸附容量。

表2 Y型分子筛含水量对成型的影响

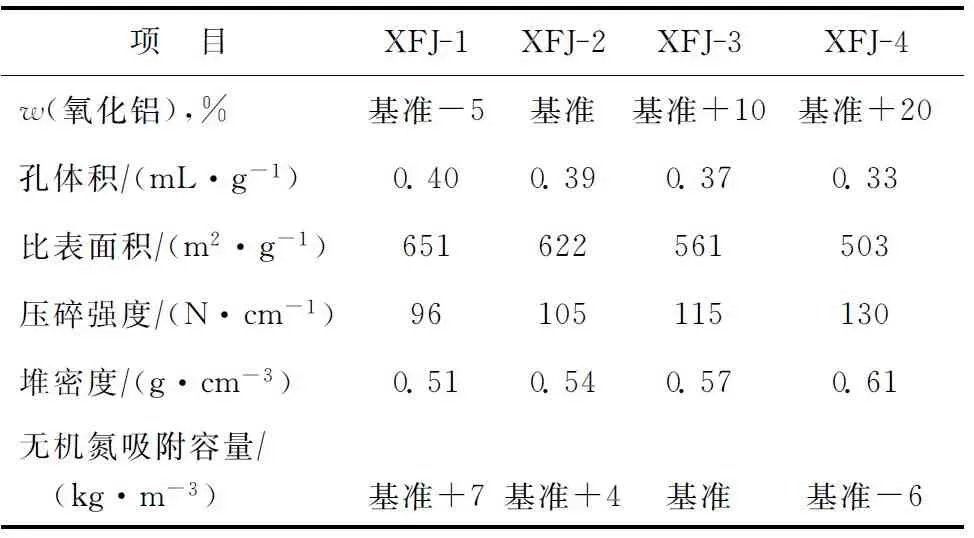

由于采用纯Y型分子筛制备的脱氮剂的压碎强度和堆密度不能满足工业使用要求,因此考察脱氮剂中氧化铝含量对压碎强度和堆密度的影响,利用NH3-TPD测定脱氮剂的吸附氮能力和容量,结果见表3。从表3可以看出,随着氧化铝含量的增加,脱氮剂的压碎强度和堆密度都增加,在氧化铝质量分数达到(基准+10)%以上时,脱氮剂的压碎强度和堆密度均能满足工业使用要求,其中,XFJ-3无机氮吸附容量较高,因此脱氮剂的最佳制备条件采用XFJ-3的物料配比。

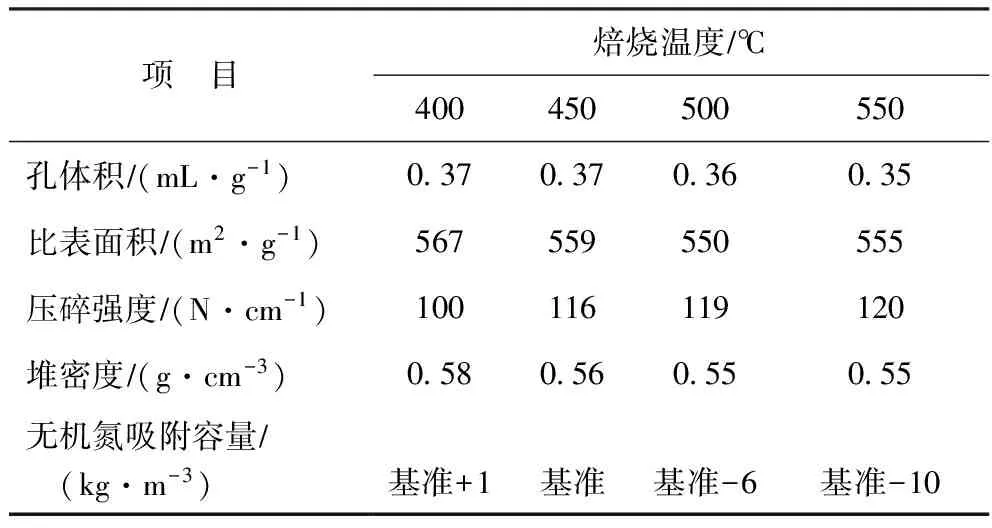

1.3 焙烧温度对脱氮剂性能的影响

以XFJ-3为脱氮剂,考察焙烧温度对脱氮剂性能的影响,结果见表4。从表4可以看出:当焙烧温度为450 ℃时,脱氮剂的压碎强度为116 Ncm,

表3 脱氮剂中氧化铝含量对其性能的影响

表4 焙烧温度对脱氮剂性能的影响

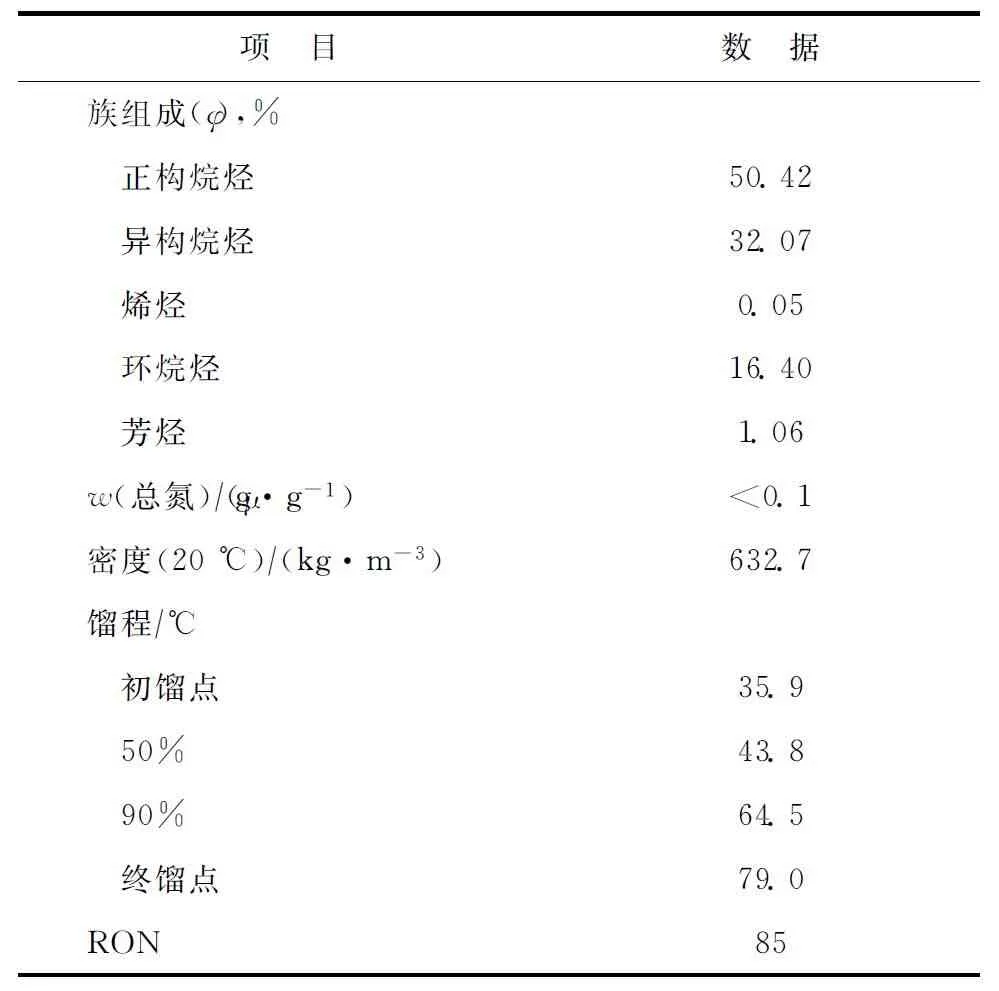

1.4 脱氮剂的性能评价

以中国石化塔河分公司(简称塔河分公司)石脑油加氢分馏塔塔顶拔头油(主要性质见表5)为原料,利用微反装置在吸附温度为30~80 ℃、吸附压力为1.0 MPa、体积空速为5.0~10.0 h-1的条件下,对表3中的脱氮剂XFJ-1~XFJ-4进行性能评价。结果表明,采用上述工艺条件均能将石脑油加氢分馏塔塔顶拔头油中的无机氮质量分数降低至0.1 μgg以下,说明以Y型分子筛为主要原料制备的脱氮剂性能优良,能够将拔头油中的氮质量分数降低至0.1 μgg以下,实现了深度脱除无机氮的目标。

表5 分馏塔塔顶拔头油的性质

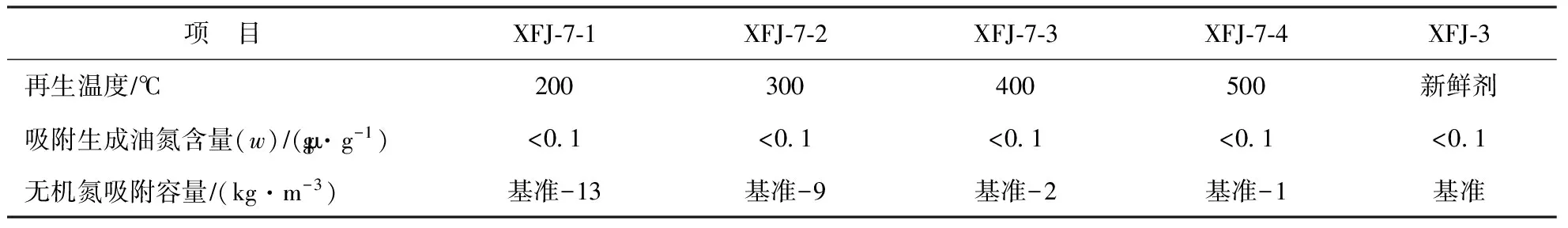

1.5 脱氮剂再生性能考察

脱氮剂使用一段时间达到其吸附饱和容量后,不再具有吸附脱氮功能,需要采用一定的再生手段使其恢复活性,才能继续使用,其中热再生法是通过外部加热、升高温度来提高吸附质分子的振动能,使吸附平衡关系发生改变,实现将吸附质从脱氮剂中脱附。为了考察脱氮剂的再生性能,采用热再生法,在常压、200~500 ℃、标准状态再生还原气(H2体积分数为10%、氩气为平衡气)流量300 mLmin的条件下,对吸附饱和的脱氮剂进行再生,温度对脱氮剂再生性能的影响见表6。从表6可以看出,在不同温度下再生后的脱氮剂均能够将拔头油中氮质量分数降低至0.1 μgg以下,但只有在再生温度达到400 ℃时,脱氮剂的氮吸附容量才能接近新剂XFJ-3的水平,继续提高再生温度,氮吸附容量几乎无明显变化,而且过高的再生温度不但增加能耗,而且会造成再生剂孔道塌陷。脱氮剂再生温度应在兼顾恢复氮吸附容量、能耗低的同时,不会对脱氮剂结构和吸附性能产生影响,因此最佳再生温度为400 ℃。

表6 脱氮剂的再生性能

1.6 吸附脱氮工艺条件考察

为了确定该脱氮剂的工业应用条件,分别考察温度、空速、压力对脱氮剂性能的影响。结果表明,在吸附温度小于80 ℃、吸附压力0.5~2.0 MPa、体积空速5.0~10.0 h-1的条件下,能够将拔头油中的氮质量分数降低至0.1 μgg以下,考虑到装置运行成本、投资成本和脱氮效果,吸附脱氮的最佳工艺条件为吸附温度40 ℃、吸附压力0.5~1.0 MPa、体积空速5.0~10.0 h-1。

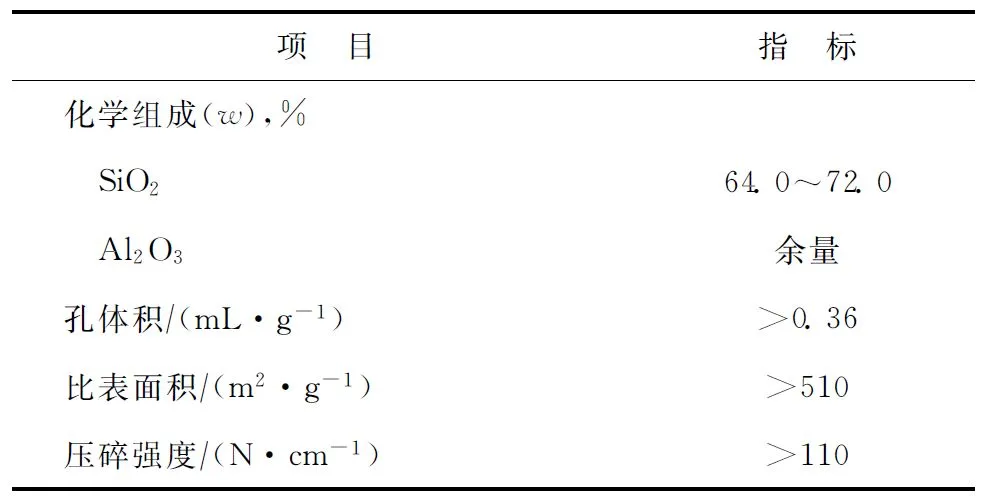

2 脱氮剂的工业应用

表7 脱氮剂技术指标

表8 异构化产品的主要性质

3 结 论

(1) 根据无机碱氮的酸碱吸附理论以及无机碱氮(氨)分子临界直径,对X型分子筛、Y型分子筛、A型分子筛和ZSM-5分子筛的孔口直径、孔体积、比表面积、强酸中心量等特征进行对比优选,采用Y型分子筛和适量氧化铝为基础材料来制备脱氮剂。

(2) 采用XFJ-3的物料配比,脱氮剂的压碎强度不低于110 Ncm、堆密度不低于0.55 gcm3,吸附容量较高;脱氮剂最适宜的焙烧温度为450 ℃;吸附脱氮过程最佳工艺条件为吸附温度40 ℃、吸附压力0.5~1.0 MPa、体积空速5.0~10.0 h-1。

[1] 韩松.C5C6烷烃低温异构化催化剂及工艺研究[J].石油炼制与化工,1998,29(9):19-22

[2] 钱伯章.炼油厂C5改质利用的技术进展[J].石油化工,1990,19(8):575

[3] 刘颖涛.C5C6烷烃异构化研究进展[J].化学工程师,2004,106(7):52-53

[4] 郑冬梅.C5C6烷烃异构化生产工艺及进展[J].石油化工设计,2004,21(3):1-5

[5] 任建生.轻质烷烃异构化工艺技术[J].炼油技术与工程,2013,43(7):28-31

[6] 濮仲英,金欣,张秋平,等.碳五、碳六烷烃异构化方法:中国,CN1345914[P].2000-09-28

[7] 宋鹏俊,阚宝训,蒋红斌. NNI-1型C5C6烷烃异构化催化剂长周期运行分析及建议[J].石油炼制与化工,2015,46(9):16-19

[8] 王瑞英,李斌.C5C6烷烃异构化催化剂的千吨级装置使用试验[J].石油炼制,1991,22(12):15-18

[9] 吴惜伟,张秋平,于中伟.C5C6异构化装置升级改造技术方案[J].石油炼制与化工,2015,46(5):38-43

[10]张秋平,濮仲英,于春年,等.RISO型C5C6烷烃异构化催化剂的工业生产及应用[J].石油炼制与化工,2005,36(8):1-4

DEVELOPMENT AND APPLICATION OF DENITROGENATION AGENT FOR DEEP NITROGEN REMOVAL FROM LOW TEMPERATURE ISOMERIZATION FEED

Yang Xiuna, Liu Chang, Qi Huimin, Guan Minghua

(SINOPECFushunPetrochemicalResearchInstitute,Fushun,Liaoning113001)

A new denitrogenation agent and a relative process were developed to deeply remove basic nitrogen impurities from the light naphtha (topped oil) of distillation column of reforming feed prehydrogenation unit. Through the lab test in a fixed-bed down-flow reactor, the optimal conditions of denitrogenation process were determined as follows: adsorption temperature of 40 ℃, pressure of 0.5—1.0 MPa, space velocity of 5.0—10.0 h-1. The technology has been successfully applied in an isomerization unit with 300 kta of SINOPEC Tahe Petrochemical Co. The results show that the nitrogen content of the light naphtha is lower than 0.1 μgg, meeting the requirement of the subsequent low temperature isomerization process. The octane number of the isomerization product is 20 percentage points higher than that of feed.

topped oil; C5C6isomerization; deep denitrogenation; molecular sieve

2015-08-16; 修改稿收到日期: 2015-09-29。

杨秀娜,硕士,工程师,主要从事炼油化工工艺包开发工作。

杨秀娜,E-mail:yangxiuna.fshy@sinopec.com。