核电厂汽水分离再热器(MSR)换热管的检漏与处理

李 科(山东核电有限公司,山东 海阳 265116)

核电厂汽水分离再热器(MSR)换热管的检漏与处理

李科

(山东核电有限公司,山东海阳265116)

摘 要:简介了核电汽水分离再热器的结构、功能及再热器换热管的检测方法。

关键词:汽水分离再热器;真空发泡;涡流检测

1 汽水分离再热器(MSR)的结构及功能简介

MSR主要有波纹板分离器、再热器、筒体及封头四部分。

其中波纹板过滤器均匀的分布于水平筒体内部,高压缸排气经过MSR波纹板过滤器后,经过两级再热器加热后进入低压缸,循环蒸汽的干度可以达到98%。分离处的水分经过筒体下部输水管道进入MS疏水箱。

再热器分为一级再热器和二级再热器。每一个再热器都由半球形水室与U型换热管管束组成。

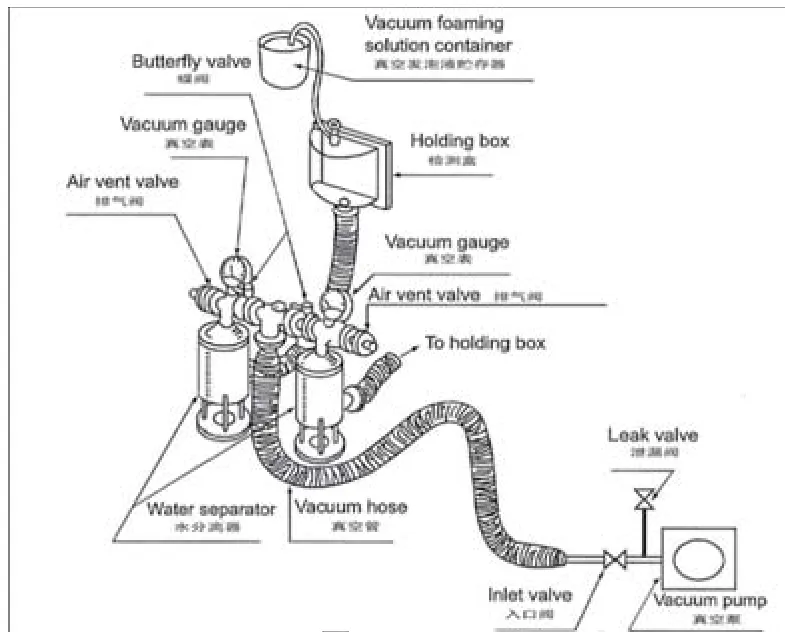

2 换热管真空发泡检测

(1)按图1所示将真空发泡试验装置各部件连接,将两个检漏箱面对面密封,启动真空泵后如真空压力可以维持在-0.094MPa,可确定试验装置无泄漏;(2)按照图2所示方法将检测盒分别贴在管板上目标传热管的两端;(3)在管板与换热管分布图上分别将相应区域做好标记,防止漏检;(4)启动真空泵,打开入口阀。打开检漏盒上游蝶阀,检漏盒连续抽真空。水分离器的真空表接近-0.04MPa时,关闭检测盒上游蝶阀进行压力试验。确定压力不下降后,再次打开检测盒上游蝶阀直至压力约为-0.094MPa时,关闭检测盒上游蝶阀;(5)打开检漏盒上部真空发泡液贮存器的阀门,在换热管管板表面喷洒发泡液;(6)观察管板表面2分钟。如发生连续和成长的泡沫时可以判定有泄漏点。对怀疑为假漏的位置进行清洗重新检测。确认为泄漏的在管板上与分布图上进行标记;(7)移动检漏箱,继续进行检漏试验。每次检测盒覆盖区域要与上次检漏区域有重合;(8)真空发泡试验中无法建立负压的区域进行涡流检测,确定发生泄漏的换热管;(9)经过真空发泡与涡流检测后,可以确定所有的泄露换热管。其中换热管泄露分为两类:一类是管板与换热管焊接处裂缝导致泄露;一类是换热管内发生破损导致泄漏。

图1

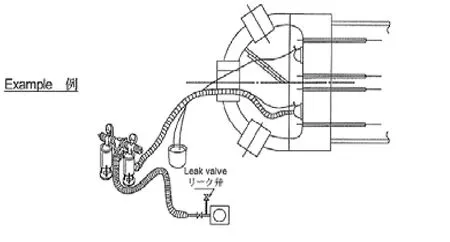

3 涡流检测简介

3.1涡流检测原理

把导电材料放于交变磁场中,导体内会有感应电流产生,这个现象就叫做涡流。感应电流的不同是由于导体本身的性质不同导致的,如电导率、磁导率、形状、尺寸和缺陷等。这种利用导体感应电流的变化来判断导体缺陷的检测方法,叫做涡流检测。因此,涡流检测是一种无损检测方法,不会对导体本身造成任何损伤。

由导体中产生的感应电流再次产生交流磁场,此磁场磁力线也随时间变化,它穿过检测线圈时又在线圈内产生感应电流。因为此感应电流方向与导体中的涡流方向正好相反,因此与检测线圈中本来的电流方向就一致了。就是说,检测线圈中的电流由于导体涡流的反作用而增强。因此通过测定检测线圈中电流的变化,可得到待测导体的相关信息。

3.2检测线圈种类

涡流检测过程中,待测导体本身的参数不会变化,因此检测线圈的合理选择对最终的检测结果尤为重要。根据待测导体的形状,尺寸、材质等参数,常见的线圈有:穿过式、内插式和点探头式三种。其中再热器换热管涡流检测使用内插式线圈,将检测线圈放在换热管内进行检测,主要用来检查换热管壁厚和换热管内壁缺陷。

图2

4 换热管泄漏的处理

真空发泡试验与涡流检测后,用记号笔将确定的发生泄露的换热管出入口侧分别做好标记。管板与换热管焊接处发生裂缝的,将焊缝处清理干净,重新进行焊接。换热管内发生破损的,按照如下顺序进行换热管封堵:(1)压缩空气吹干目标管内壁;(2)砂纸打磨管板表面,使其可见金属光泽,然后用白布清洁管板表面;(3)胶带将目标管的入口和出口周围的换热管封堵;(4)对其他无缺陷的管子,用塑料布全部覆盖并用胶带粘贴牢固;(5)在目标管入口用压缩空气进行通风,检查在出口是否有风吹出,在确认标记目标管的正确后,用白色记号笔进行标记;(6)如果要堵的目标管破裂或严重泄露,其周围的管子也要进行堵管;(7)用游标卡尺在锥形铰刀上找到等于堵头最大直径处,用记号笔做标记A;(8)用游标卡尺在锥形铰刀上找到从等于堵头最大直径处向细端方向4mm 处,用记号笔做标记B;(9)用锥形铰刀平稳的处理目标管内壁,到达标记B处停止绞孔;(10)清除铰下的金属碎末。用清洗剂清洁管内壁的脏污;(11)确认管堵规格正确,表面应光滑、无毛刺、损伤;(12)塞入管堵并用手锤轻轻敲击,当管堵留在管板外面长度为1.5-2mm 后停止敲击;(13)焊接人员用焊丝WEL TIG82采用氩弧焊进行第一层焊接。役检人员对焊接部位进行PT检查。如果发现缺陷,去除管堵,重新堵管;(14)PT检查合格后,焊接人员进行第二层焊接。役检人员对焊接部位再次进行PT检查。如果发现缺陷,去除管堵,重新堵管;(15)PT检查合格后,焊接人员进行第三层焊接。役检人员对焊接部位再次进行PT检查。如果发现缺陷,去除管堵,重新堵管;(16)PT检查合格后。用钢丝刷清理焊接区域及临近区域。再次执行真空发泡检漏试验,确认焊接区域无泄漏。

DOI :10.16640/j.cnki.37-1222/t.2016.01.003