整车产品工程设计阶段的质量管理研究

徐少阳

(麦格纳斯太尔汽车技术(上海)有限公司,上海 201815)

整车产品工程设计阶段的质量管理研究

徐少阳

(麦格纳斯太尔汽车技术(上海)有限公司,上海 201815)

摘 要:整车产品设计是一个长期复杂的过程。合理地使用质量管理方法可以全面地理解和执行设计任务,可以有效地防止各类工程技术问题的出现,也可以高效地解决在设计过程中遇到的各类问题。文章通过对检查表、设计失效模式和影响分析,以及workshop会议三种常见的质量管理方法的介绍,并且结合实际中使用的状况,阐述了整车产品设计阶段的质量管理思路与方法。

关键词:检查表;设计失效模式与影响分析;workshop;整车工程设计阶段

10.16638/j.cnki.1671-7988.2016.03.022

CLC NO.: U462.2 Document Code: A Article ID: 1671-7988(2016)03-66-03

前言

整车产品设计阶段由可行性分析、概念分析及产品设计三个阶段组成。一般周期为12~15个月左右。设计阶段的质量管理影响着整车研发的过程质量与最终产品质量、开发周期以及研发成本等。设计阶段忽略的一个小问题可以导致后续工作的严重失误,说成“失之毫厘,差之千里”一点也不为过。相应地,采取合适并且有效的质量管理方法历来是各个主机厂在探索的事情之一。汽车工业经过一百多年的发展,很多质量管理方法与工具得到研究与发展,目前常用的一些有检查表(checklist)、设计失效模式和影响分析(DFMEA)、workshop等。

1、常用质量管理方法简介

1.1 检查表

检查表又称Checklist。它是依据前人的研究成果和实际的经验总结,以及依据宏观或者微观体系而建立起来用于指导现有工作的一种方式。检查表的核心在于其能够将问题表现出精细化、可执行化,且能够将复杂的问题简单化,将概括性的言语数量化,将多种条件问题封闭式问答化[1]。检查表的使用对象广泛,尤其对新入职人员是一个很好的工具,既能清晰理解工作思路,又能轻松完成任务内容。

1.2 设计失效模式和影响分析

设计失效模式和影响分析(Design Failure Mode and Effects Analysis,简称DFMEA)是设计前期对将来可能出现的的各种可潜在性问题依据出现频度、严重度以及探测度进行打分,评估其在系统中的重要程度,以在设计前期和设计过程之中加以不同程度的考虑,使得设计的结果有较强的稳健性[2]。DFMEA不仅是一种质量控制预防措施,同时它也是一种设计思想,通过预判将来可能出现某种状况,反求当下设计应该考虑的问题。

1.3 Workshop

Workshop是一种会议方式。一般有少数几个特定的人员围绕着专项问题进行平等地、互动地、主动地参与的讨论,以得出会议结论,并且进行有效的跟踪直至问题解决的一种方式。Work会议方式与传统的评审会有着本质的差别,在于Workshop的参与人员避免职务的干扰,是一个平等互动的讨论过程,而传统评审会在平等互动性上缺失,参与人员的职务在评审会上对结果有较大的影响。Workshop作为大型会议的一个补充,可以高效地解决各类专项问题。

2、常用质量管理方法在工程设计阶段的应用

2.1 检查表的应用

汽车是一个复杂的系统,由多个系统和零部件组成。依据整车物理架构和涉及的不同部门,一般将检查表分为整车级别,系统级别以及零部件级别。整车级别的checklist是方向和思路,系统级别的checklist是方法和途径,零部件级别的checklist是基础和根本。

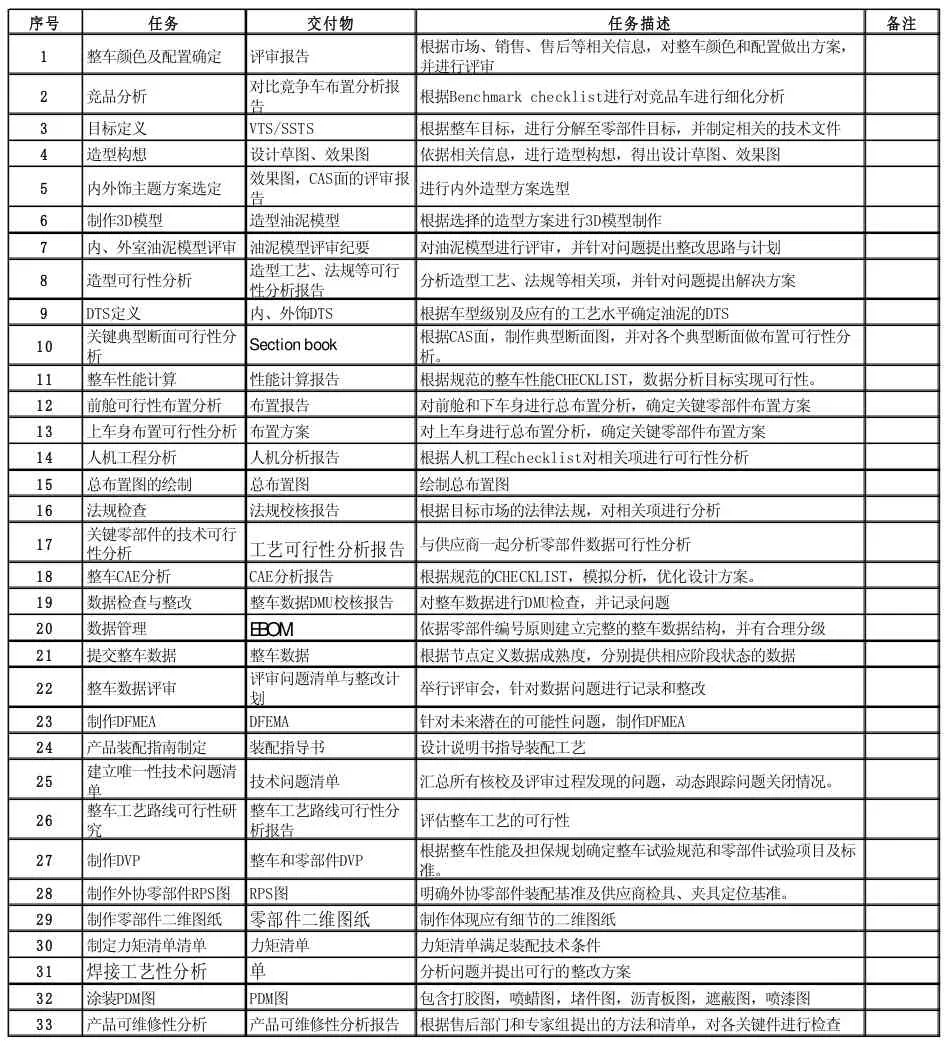

1)整车级别checklist

在工程设计阶段,依据整车目标定义,确定在该阶段需要完成的工作以及相应的交付物。根据经验、知识以及体系要求所得到的Checklist能够帮助工程人员宏观理解该阶段的工作范围,围绕checklist的具体内容可以开展相应的工作,工作输出即为交付物。表1所示为某主机厂针对工程设计阶段而设计的整车级checklist。

表1 工程设计阶段整车级任务Checklist

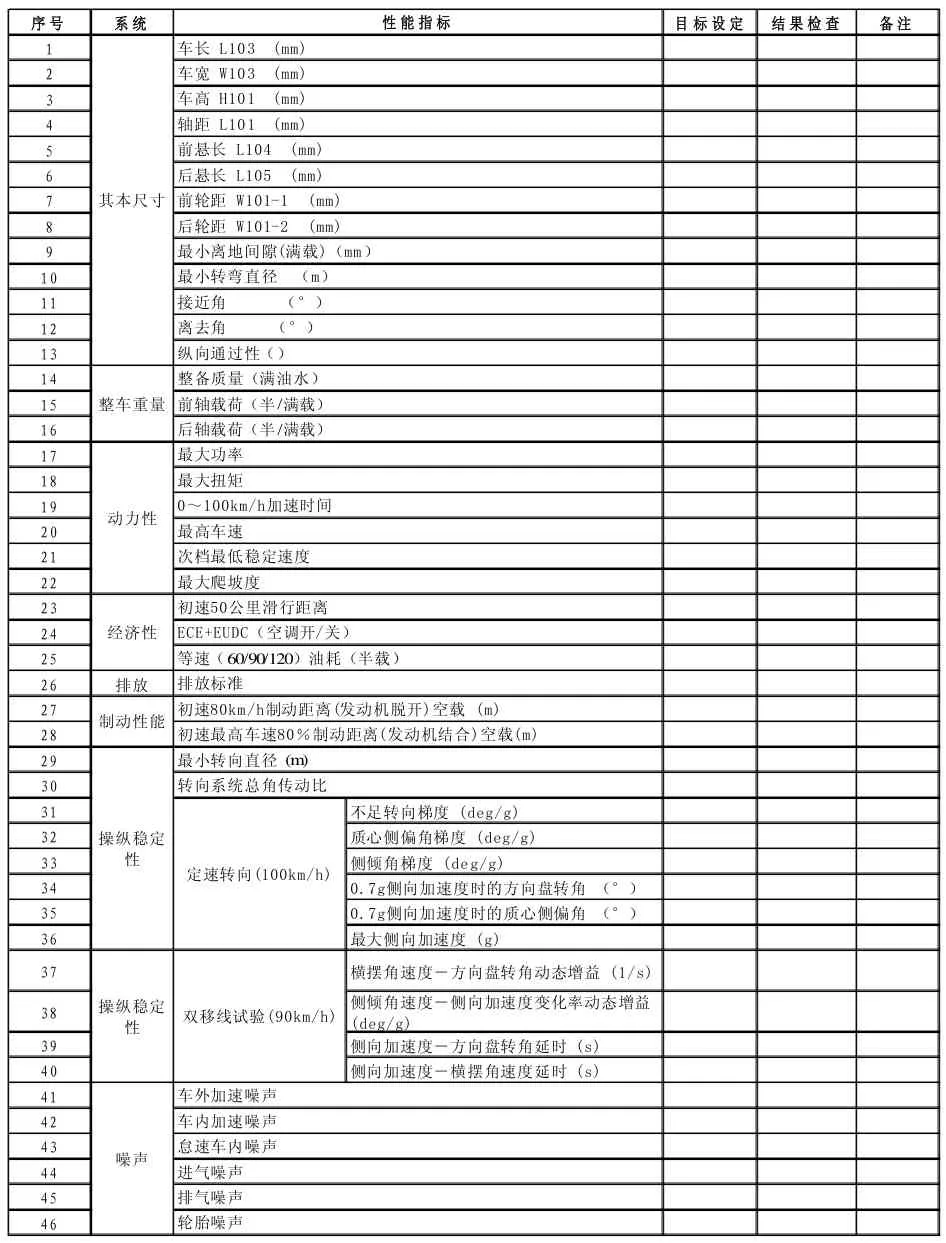

2)分系统级别checklist

整车级的checklist给出了宏观的整车工程设计工作内容以及交付物,要得出某方面的工作内容,还需要针对目标条目进行细分,以具体、量化的形式形成对整车任务的分解的诠释。分系统checklist是整车任务checklist的证明和追溯文件。它是计算或者说明报告的高度概括和集中体现,有利于状态识别和决策参考。表2为整车性能checklist。

表2 整车性能checklist

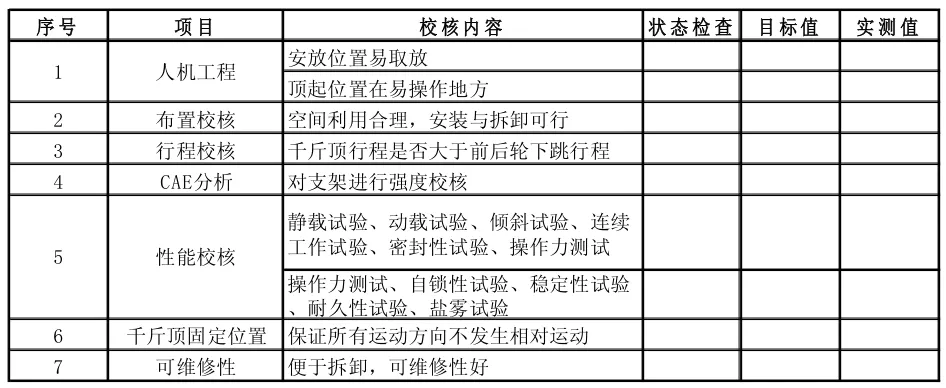

3)零部件级别checklist

零部件级别是最终的分解目标,在该阶段可以针对各个零部件的全方位,包括:布置、强度、性能、实际使用等各个方面进行设计checklist,使得每一个相关条件都被考虑到。只有这样,才能得到稳健的工程设计。零部件级别的checklist是整车设计的基础性工作,也是实现整车优良性能的根本保证。表3为一个千斤顶的checklist。

表3 千斤顶checklist

2.2 设计失效模式分析的应用

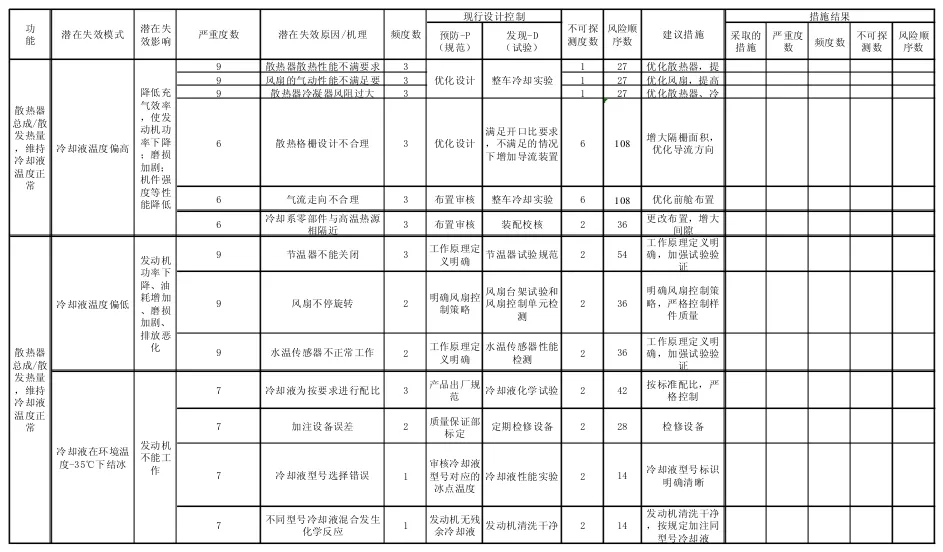

DFMEA在新产品设计中应用十分广泛,它首先定义某项要实现的功能如何,然后假设如果没有这项功能或者功能降级实现会产生什么后果,进而分析该后果产生的严重程度S(指失效模式下的严重后果程度)以及发生的频度O(指某一特定的起因或者机理在设计寿命内出现的可能性),同时分析当前如何控制该风险点,以及评估其可探测度D(指设计控制的肯定程度)。综合了严重度S、发生的频度O以及可探测度D的风险顺序数(RPN=S×O× D)可以得出在设计某产品时各项风险顺序,以便设计人员有主次关注。同时,DFMEA要求工程人员提出相应的建议措施并加以跟踪[3]。DFMEA是动态文件,它应该反映最新的状态和相关措施。表4为某车冷却系统的DFMEA。

表4 冷却系统DFMEA

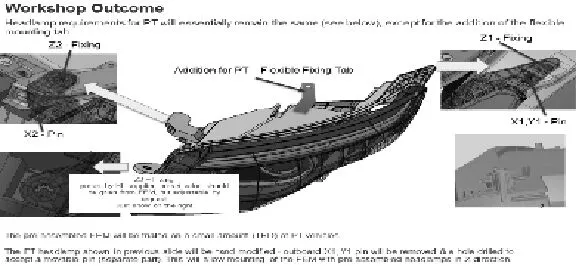

2.3 Workshop的应用

Workshop会议方式以其占用时间短、组织方便、议题集中等优点被越来越多的运用在实际的工作中。其一般为依附于大型或者例行会议,是为了节约与会人员的时间,集中讨论个别关注点而进行的。在进行Workshop之前,相关议题已经明确,与会人员可以迅速进入讨论话题。参会人员可以在会议前组织好想法,也可以临场发挥,对能解决问题的一切提议都支持,做到“充分的发散。有效的收敛”。在整车工程设计过程中,workshop会议可以解决一些矛盾比较突出的,涉及两三个部门的专业性技术问题。在会议结束的时候,经过大家共同的讨论,会有相关结论性的报告,该报告说Workshop的成果,也是后续工作开展的指导性文件。图1 为某workshop输出物。

图1 某Workshop 输出物

3、总结

Checklist、DFMEA和workshop这三种常见的质量管理方法在整车工程设计阶段有着广泛的实践,理解并合理使用可以帮助工程设计人员充分地理解工作方向,顺利开展工作内容,有效地防止设计缺陷和潜在问题,高效地解决设计过程中各类问题。整车工程设计是一个长期的、复杂的工作,涉及多学科、多系统,运用合适的质量控制方法而进行的整车工程设计,可以防止不可靠的设计和有效控制项目进度,能够使得项目沿着健康、稳健和低成本的轨道运行。

参考文献

[1] 徐清魁,任国清,荣胜军,李玉刚.基于设计检查表的产品研发管理实践.汽车实用技术[J]2015(10):144-146.

[2] 汪义军.FMEA在ERP项目风险管理中的应用研究.长春理工大学学报[J].2012(11):144-145.

[3] 谢益松,姚秋雨.DFMEA在汽车内外饰产品设计质量中的应用.汽车工程师[J].2013(08):51-53.

Quality management research on vehicle engineering development phase

Xu Shaoyang

( MAGNA STEYR Automotive Technology (Shanghai) Ltd., Shanghai 201815 )

Abstract:Complete vehicle development is a long time and difficult process.By using the quality methods can be well understanding for the working scope, and prevent lots technology issues effectively, and also can solve the design problems efficiently.The article introduces the 3 tools: checklist, DFMEA and workshop, and shows the applications in vehicle development phase, which elaborate the ideas and methods in the complete vehicle development phase.

Keywords:checklist; DFMEA; workshop; complete vehicle engineering development phase

作者简介:徐少阳,就职于 麦格纳斯太尔汽车技术(上海)有限公司。

中图分类号:U462.2

文献标识码:A

文章编号:1671-7988(2016)03-66-03