数控铣床工装夹具设计与改进探索

范远波

摘要:随着我国制造行业的快速发展,数控技术的实际应用规模也得到较快提升。数控铣床的高精度、高速度、复合化等特点,使得其广泛应用于制造加工领域。在数控铣床应用过程中,数控铣床工装夹具设计是数控机床加工效率的重要影响因素之一,因此做好数控铣床工装夹具设计和改进工作意义重大。本文主要阐述了数控铣床工装夹具设计要点,并对数控铣床工装夹具设计相关问题、设计步骤与内容以及设计改进方法进行具体分析。

关键词:数控铣床;工装夹具设计;改进

中图分类号:TG751 文献识别码:A 文章编号:1001-828X(2016)009-000-02

数控铣床应用较为广泛,其可以用于平面、斜面和成型面加工。工装夹具主要是根据工件加工过程的某道工序要求以及相关生产需要等进行具体设计的[1]。而夹具设计质量对工件质量、生产效率以及生产成本等影响较大。夹具设计应简单实用,可制造性好,便于装配维修。但实际生产过程中,工装夹具的质量和效率限制着数控铣床的大量应用,如何采用合理改进方法解决机床夹具设计中存在的问题意义重大。

一、数控铣床工装夹具设计的要点

数控铣床实际加工过程对工装夹具的要求相对简单,一般只需要工装夹具做到有效定位和夹紧作用。根据数控铣削加工工艺要求,对数控铣床工装夹具进行相关设计,其设计过程应遵循以下4个要点:首先是夹具开敞程度,通常工件实际加工过程中,应确保工件待加工面完全暴露,需尽可能增加夹具开敞程度。这使得工件加工面与夹紧机构的元件保持合适的安全距离以及夹紧机构的元件位置相对较低,以防止铣床主轴套筒和刀具与夹具发生相互干涉。其次是保证机床零件安装方位与使用的数控机床和编程坐标系保持一致,工装夹具应采用不定向安装设计,保证零件定位面与数控机床间坐标可以相互转换。最后是夹具设计时,应重点考虑夹具的刚性和稳定性问题,保证夹具的刚性和稳定性符合数控铣床加工要求。同时也需明确是否进行更换夹紧点以及更换方式的问题,实际加工过程中夹紧点更换以及更换方式都有可能对工件或夹具定位精度造成严重影响,因此实际设计过程中,应对夹紧点更换方式进行重点设计,从而确保工件或夹具定位精度。除上述的数控铣床工装夹具设计的要点外,还需考虑数控铣床的加工效率和操作性的问题,应采用合理化设计保证加工过程简单实用、操作灵活方便,可有效降低人工劳动强度和生产安全。

二、数控铣床工装夹具设计的相关问题研究

数控铣床工装夹具设计的要点可以归纳为以下4点:首先是保证夹具的夹紧力适当,不会损伤工件,如夹紧力过大可能导致工件变形,而夹紧力过小则会夹不稳工件。同时也需要考虑夹具材料材质问题,如夹具材料过硬可能划伤工件。工件夹紧过程中,确保工件受力点间的受力均衡,避免工件倾斜。同时夹紧力应尽量在接近切削部位及刚性好的主支承点位置上。所以调整夹紧力方向与切削力、工件重力方向基本一致,可有效降低夹紧力,夹紧力方向也应垂直于工件刚度最大的方向,保证工件不会变形。其次是根据工序坐标图,明确程序原点、起刀点和走刀路线等位置。工装夹具设计过程中,工作人员应在工艺图中注明程序原点、起刀点和走刀路线等坐标位置,进而建立工件与机床坐标系统两者之间的转换关系,确保下一步夹具安装情况示意图的绘制工作。接下来是确保夹具制造效率的提高。夹具制造过程应大量使用组合夹具、模块化夹具和成组夹具,从而有效提高夹具制造效率,缩短工件生产周期以及降低生产成本[2]。同时为保证机动和辅助时间重合,可使用气动、液压和组合夹紧装置,同时也可使用联动夹紧机构或者可调换夹具。最后夹具设计应进行夹具防碰撞检验,工装夹具设计过程中,应根据各个加工要求设置夹具以防止刀具与夹具碰撞。同时合理设计加工的起刀点与走刀路线,避免夹具与刀具或机床干涉,设计人员可通过设计模拟仿真软件检验刀具和夹具间的干涉情况,可进行有效的防碰撞计算,将计算结果编入加工程序。

三、数控铣床工装夹具的设计步骤与内容

首先进行工件分析,确定加工工艺与工序。这工作需要了解工件的特点、材料性质以及相应的技术要求。同时对加工余量、精度、定位和表面情况进行分析,也需要考虑定位基准和前后工序连接情况,综合分析后确定出合理的加工路线。设计夹具过程中走刀次数的确定至关重要,其次数确定可参考刀具、机床的参数。加工过程应尽可能一次装夹和加工成形,有效缩短加工生产实际,提高生产效率和加工精度。其次尽量加快装夹速度,可在数控铣床加工工件过程中,使用多位、多件夹具,加快装夹速度以及缩短加工时间。再次是对刀点的选择,通常为了简化程序计算,对刀点选择应根据零件的定位基准,以便进行机床找正检测,尽可能的减小加工误差。一般加工人员将对刀点选择在工件的基准上。接下来刀具和切削用量进行合理化选择,保证刀具的形状和尺寸符合夹具设计要求,避免机床超程、撞刀情况。同时机床的切削用量的选择应根据加工方式,如机床进行粗加工时,生产效率的有效提高是基础条件,通常其切削量和切削力相对较大,因此应重点考虑工件装夹稳定性和夹具负荷。若机床进行半精加工和精加工时,工件装夹的精度是切削用量选择的重要参数。最后是夹具设计的标准化与通用化,夹具设计的标准化可保证各零部件采用统一标准,可提高夹具制造的精度与生产效率。夹具设计的通用化,其具体指夹具设计不再以单一产品为设计对象,而是可进行类似产品的设计和生产。因此夹具设计阶段,应根据零件的结构特征、尺寸、用途和加工精度进行具体分类,以便于夹具的通用性的有效提高。

四、数控铣床工装夹具的设计改进方法

1.多个工件实现一次装夹

工装夹具设计采用压缩空气作为动力源,对夹具进行松开以及夹紧操作,这极大方便工作人员的手工换刀作用,而加装自动控制装置则可进行自动换刀,这种换刀可进行多种表面的次序加工。但这种换刀过程耗时较长,如自动换刀出现故障概率较大,这个加工过程中的较大比例的故障都出现在自动换刀装置。因此基于加工要求的基础上,对换刀次数进行适当的设计改进,缩短加工时间,降低故障频次以及提高数控机床的安全稳定性。针对这种情况进行的设计优化为多个工件一次装夹设计,实现对加工工艺的优化调整,尽可能的减少换刀次数。根据工件加工尺寸要求和数控机床设计行程,工装夹具设计成每次装夹10个工件,工件数可根据实际需求进行调整,对其进行A、B两孔扩铰作业。首先将10个工件排列成两行,每行5个工件,具体如图1所示,使用A孔扩孔刀依次对10个工件的A孔进行扩孔[3]。A孔扩孔刀换为B孔扩孔刀后,依次对10个工件的B孔进行扩孔。扩孔作业完成后将B孔扩孔刀换为A孔铰刀,依次对10个工件的A孔进行铰孔。作业完成后将A孔铰刀换为B孔铰刀,依次对10个工件的A孔进行铰孔。从换刀次数来看,10个工件进行扩铰作业只需进行4次换刀操作,这最大限度的节约加工时间。

2.多件装夹工装夹具设计要求

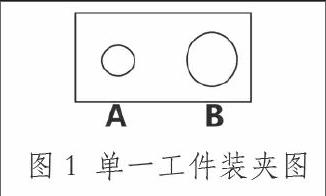

多件装夹工装夹具设计要求具体可包括以下四点:首先是确定工件数量和相应布置方式,这需实际参考工件形状尺寸、数控机床尺寸、机床行程以及生产批量等相关技术参数。同时也应对工件距离进行合理设计,确保该距离方便进行工件装卸和清除作业。同时多个工件一次装夹后,需要保证工件的敞开性以便进行工件的集中加工作业。其次应保证各定位元件间距离相对精确,如图2所示,工装夹具每组定位元件圆柱销与菱形销距离为a1和b1,该距离参数可由工件尺寸进行具体确定。不同定位元件间距离,如两圆柱销距离a2和b2,该距离数值的精确度应相对较高,保证机床移动元件完成相应程序移动后,各工件仍保持原来的精确位置。接下来是有效的夹紧方式,夹紧元件结构相对简单以保证刀具运动过程的安全性,同时也可采用联动夹紧方式,该方式同时夹紧多个工件,缩短工件加工时间。通常一个压板可同时夹紧2个工件,但目前数控铣床使用的是工序集中加工方式,实际区分粗、精加工工件较为困难,因此其夹紧力较大,这会在工件表面留下压板的压痕。该问题的有效解决方案是压板与工件接触部位间焊上一定厚度铜层。最后是立式数控铣床使用工装夹具的问题。立式数控铣床实际使用过程中,加工切屑容易大量积累在工件和夹具表面。设计工装夹具时,应重点考虑加工切屑问题,其对工序集中以及连续加工的自动控制装置的稳定运行至关重要。通过相应设计使得切屑及时清除和收集,保证自动刀具切削以及定位元件精度。通常有效的解决方式是使用切削液冲刷或者压缩空气吹扫加工切屑。

五、结语

通过本文对数控铣床工装夹具设计要点的阐述,对数控铣床工装夹具设计相关问题、设计步骤与内容以及设计改进方法进行具体分析。不难看出,工装夹具设计对于数控铣床加工生产至关重要,在数控铣床工装夹具设计应对可能的影响因素进行全面分析,并从实际生产细节出发,对工装夹具设计进行适当的优化改进,才能使得工装夹具设计更符合实际生产要求,从而有效推动数控机床技术的大规模应用。

参考文献:

[1]栾琪,唐永亮,赵长祜.浅谈工装夹具设计过程中的注意事项[J].中国机械,2013,(13).

[2]张滢滢,刘春雨.关于机床夹具的发展前景的探讨[J].科技创新导报,2011,(26).

[3]周太平,康志成,夏翔.数控铣床与加工中心夹具设计[J].现代制造工程,2011,(2).