高分子质量聚丙烯腈基碳纳米纤维的制备

海 滇, 李树锋,2, 丁 晓, 韩永兴, 邓飞燕, 张 艳, 程博闻,2

(1. 天津工业大学 纺织学院, 天津 300387; 2. 天津工业大学 先进纺织复合材料教育部重点实验室, 天津 300387)

高分子质量聚丙烯腈基碳纳米纤维的制备

海 滇1, 李树锋1,2, 丁 晓1, 韩永兴1, 邓飞燕1, 张 艳1, 程博闻1,2

(1. 天津工业大学 纺织学院, 天津 300387; 2. 天津工业大学 先进纺织复合材料教育部重点实验室, 天津 300387)

为获得力学性能较好的聚丙烯腈(PAN)基实心和多孔碳纳米纤维,以自制相对分子质量30万的PAN为原料,利用静电纺丝技术制备了PAN和PAN/聚甲基丙烯酸甲酯纳米纤维,经预氧化、碳化后分别获得了新型纳米纤维。利用扫描电镜观测了纳米纤维和碳纳米纤维的表面形态,并对纳米纤维和碳纳米纤维的直径分布进行了表征。结果表明:相对分子质量为30万的PAN适宜纺丝质量分数为6%,PAN纳米纤维的平均直径为1 242 nm。在PAN纺丝液中加入PMMA后,纳米纤维的平均直径下降至519 nm,且直径分布变窄;预氧化过程中施加张力可以使碳纳米纤维保持较好的纤维形状;碳化处理后的PAN和PAN/PMMA纳米纤维的直径都明显减小,前者减小为683 nm,后者为374 nm;扫描电镜照片显示,加入PMMA后PAN碳纳米纤维呈多孔结构。

聚丙烯腈; 高分子质量; 纳米纤维; 碳纤维; 静电纺丝

Abstract Electrospunnanofibers from Polyacry lonitrile(PAN) with high molecular weight of 300,000 and its mixture of PAN/PMMA were prepared, then oxidized and carbonized to provide the PAN-based solid and porous carbon nanofibers. SEM and diameter analysis were used to measure the morphology and the diameter distribution of the nanofibers. The results show that the appropriate PAN spinning concentration is 6%. The diameter of PAN nanofibers is 1 242 nm. When the PMMA is added, the diameter of PAN nanofibers decreased to 519 nm with the diameter distribution narrower than that of PAN. Introduction of strain during the oxidation process can effectively maintain the fibrous shape. Carbonization made the diameters of both the PAN and PAN/PMMA nanofibers significantly decrease. The former shows the average diameter of 683 nm and the later 374 nm. SEM shows that the PAN/PMMA carbon nanofibers have the porous cross-section.

Keywords Polyacry lonitrile; high molecular weight; nanofiber; carbon fiber; electrospinning

聚丙烯腈(PAN)是制备碳纤维的主要原料之一[1],其优点是碳化收率高,最终碳纤维的结构易于控制[2-3]。通过静电纺丝技术制备的PAN碳纳米纤维具有高的比表面积、优异的电导性、耐高温性和耐化学腐蚀等性质,可用作催化剂载体[4-5]、电极材料[6-7]、电容器[8-9]、过滤材料[10-11]、吸附材料[12-13]、阻燃材料[14]、抗菌剂载体[15]等,是近年来高分子材料研究的热点课题。

碳纳米纤维的力学性能与聚丙烯腈的相对分子质量和共聚物组成有关。常规的PAN共聚物又称腈纶,相对分子质量为4万~8万,聚合时第2、第3共聚物单体用量分别为5%~10%、0.3%~2%[16],由此制备的碳纳米纤维力学性能较差,质脆易碎,无法使用。为了获得力学性能较好的碳纤维材料,PAN相对分子质量大于15万为宜,共聚物组成中第2、第3共聚物单体比例小于6%[1]。

本文以自制的高相对分子质量PAN共聚物为原料,成功纺制了力学性能优异的PAN碳纳米纤维和多孔碳纳米纤维,为进一步开发可实际使用的高相对分子质量PAN碳纳米纤维及其多孔碳纳米纤维提供了理论和技术参考。

1 实验部分

1.1 实验材料

聚丙烯腈(PAN)三元共聚物,相对分子质量为30万,自制;聚甲基丙烯酸甲酯(PMMA),相对分子质量为50万,日本三菱公司;N,N-二甲基甲酰胺(DMF),分析纯,天津市光复科技发展有限公司。

1.2 静电纺丝

纺丝液黏度用NDJ-8S数显黏度计测定。

配置一定浓度的PAN和PAN/PMMA纺丝液,转移至针筒,将纺丝液以一定的泵速挤出,在高压静电场的作用下牵伸变细,在铝箔包覆的圆盘上收集纳米纤维。

1.3 预氧化-碳化工艺参数

将PAN纳米纤维在马弗炉中进行预氧化。升温程序设置如下:以10 ℃/min的升温速度升至330 ℃,保温1 h后自然冷却至室温。

在SX-GO5123X管式碳化炉中以氮气为气氛进行碳化。升温程序设置如下:以5 ℃/min的升温速度升至230 ℃,然后以1 ℃/min的升温速度升至270 ℃,再以5 ℃/min的升温速度升至800 ℃,保温1 h后自然冷却至室温。

1.4 形貌表征

利用S-4800型场发射扫描电镜观测纳米纤维的形态。在电镜测试前,纳米纤维表面进行喷金处理。

1.5 直径分布表征

用Nanomeasurer 1.2图像处理软件计数50根纳米纤维直径,计算平均直径及直径分布。

2 结果与分析

2.1 纺丝液的配置

配置质量分数为8%的PAN/DMF溶液,静电纺丝工艺参数为:纺丝距离18 cm,纺丝电压30 kV,溶液流速1.3 mL/h,接收圆盘转速220 r/min。此时,静电纺丝过程出现间断喷丝现象,纺丝缓慢且不顺利,说明PAN溶液质量分数偏高。当PAN溶液质量分数为5%时,静电纺丝得到的纤维带有细小液珠,纳米纤维形态不好,说明PAN质量分数太小,不适合纺丝。PAN溶液质量分数为6%时,黏度为1 000 mPa·s,静电纺丝过程顺利,纳米纤维粗细均匀,表面光滑,无液滴出现。由此可见,PAN溶液质量分数对纳米纤维的形成很重要,合适的PAN质量分数是制备形态良好的纳米纤维的基础。

2.2 PAN纳米纤维

2.2.1 PAN纳米纤维形貌

图1示出PAN纳米纤维及其碳纳米纤维的照片。图1(a)示出相对分子质量为30万的PAN共聚物经静电纺丝后得到的纳米纤维的表面形态,可见PAN纳米纤维形态较好,表面无液滴出现。

将图1(a)中的纳米纤维按照设定的升温程序进行预氧化和碳化。在未施加张力的情况下,碳化后的纳米纤维发生严重收缩,失去了原有的纤维形状,如图1(b)所示。

热处理过程中PAN纤维的收缩主要发生在预氧化阶段。在预氧化过程中对纳米纤维施加一定的张力能够有效减缓纤维的收缩。为了使碳化后的纤维保持纤维形状,本文实验将接收有纳米纤维的铝箔直接放在马弗炉中预氧化,即对纳米纤维施加了一定的张力,减小了预氧化过程中纳米纤维的化学收缩和物理收缩。然后,将预氧化后的纳米纤维从铝箔上取下来,放入坩埚在管式炉中进行碳化,碳化后的碳纳米纤维形态如图1(c)、(d)所示。从图可见,碳纳米纤维保持了典型的纤维形状,纤维截面基本呈圆形。

2.2.2 PAN纳米纤维直径分布

利用Nanomeasurer 软件统计PAN纳米纤维及其碳纳米纤维的直径分布,结果如表1所示。由表可知,PAN纳米纤维的直径范围在860~1 500 nm,直径分布比较宽,且在1 110~1 300 nm范围内分布集中,平均直径1 242 nm。碳化后,碳纳米纤维的直径减小到488~776 nm。直径分布宽度变窄,主要集中在545~689 nm,平均直径为683 nm。经过预氧化、碳化过程,PAN分子中的非碳元素逐步排除,PAN碳纳米纤维的平均直径减小了45%。

表1 PAN纳米纤维及其碳纳米纤维的直径分布

2.3 PAN/PMMA纳米纤维

2.3.1 PAN/PMMA纳米纤维形态

图2示出PAN与PMMA的量比为7∶3的混合纳米纤维及其碳纳米纤维的电镜照片。图2(a)显示PAN/PMMA混合纳米纤维静电纺丝成型较好,纤维表面无液滴。PAN/PMMA纳米纤维在施加张力后进行预氧化、碳化处理后得到的碳纳米纤维(如图2(b)所示)也保持了较好的纤维形状。由于在PAN纺丝液中添加的PMMA在预氧化和碳化过程中会经热裂解而留下体积空间,所以碳化处理后的PAN/PMMA纳米纤维呈多孔结构。图2(c)示出PAN/PMMA碳纳米纤维黏结在一起的横截面结构。可以观察到碳纳米纤维横截面具有明显的孔洞,呈多孔结构。

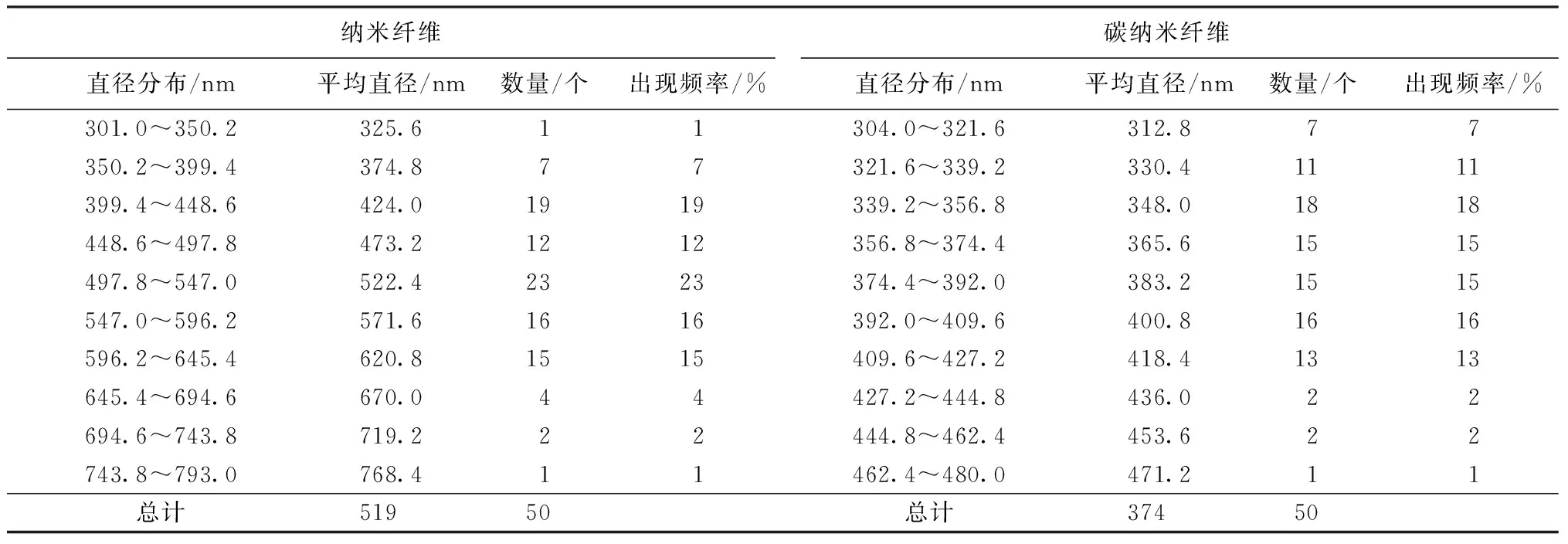

2.3.2 PAN/PMMA纳米纤维直径分布

表2示出PAN/PMMA纳米纤维及其碳纳米纤维的直径分布。经静电纺丝制备的PAN/PMMA纳米纤维直径在301~793 nm之间,直径主要集中在350~645 nm,平均直径为519 nm。与纯PAN纳米纤维相比,加入PMMA后的PAN/PMMA纳米纤维直径明显下降,且直径分布变窄。碳化处理后的PAN/PMMA纳米纤维直径减小至304~480 nm,直径分布主要集中在304~427 nm,平均直径为374 nm。可见,碳化处理后PAN/PMMA纳米纤维直径分布更加集中,这与纯PAN纳米纤维碳化后的结果一致。

表2 PAN/PMMA纳米纤维及其碳纳米纤维的直径分布

3 结 论

以相对分子质量为30万的PAN为原料,利用静电纺丝技术成功制备出PAN和PAN/PMMA纳米纤维,经预氧化、碳化处理后得到PAN基实心和多孔的碳纳米纤维。适宜的PAN基纳米纤维静电纺丝液质量分数为6%,PAN及其PAN/PMMA混合纳米纤维的静电纺丝参数为:纺丝距离18 cm,纺丝电压30 kV,溶液流速1.3 mL/h,接收圆盘转速220 r/min。PMMA的加入使PAN纳米纤维的直径变细,直径分布变窄。PAN基实芯和多孔碳纳米纤维的成功制备为进一步开发高分子质量PAN基碳纳米材料及其应用提供了依据。

[1] NATARAJ S K, YANG K S, AMINABHAVI T M. Polyacrylonitrile-based nanofibers: a state-of-the-art review [J]. Progress in Polymer Science, 2012, 37(3): 487-513.

[2] ZUSSMAN E, CHEN X, DING W, et al. Mechanical and structural characterization of electrospun PAN-derived carbon nanofibers [J]. Carbon, 2005, 43: 2175-2185.

[3] GU S Y, REN J, VANCSO G J. Process optimization and empirical modeling for electrospun polyacrylon-itrile (PAN) nanofiber precursor of carbon nano-fibers [J]. European Polymer Journal, 2005, 41: 2559-2568.

[4] PATIL S A, CHIGOME S, HGERHLL C, et al. Electrospun carbon nanofibers from polyacrylonitrile blended with activated or graphitized carbonaceous materials for improving anodic bioelectrocatalysis [J]. Bioresource Technology, 2013, 132: 121-126.

[5] LIU H, BAI J, WANG S, et al. The preparation of silver nanoparticles/carbon nanofibers as catalyst in the styrene epoxidation [J]. Colloids & Surfaces A: Physicochemical & Engineering Aspects, 2014, 448(4): 154-159.

[6] YANG X L, ZOU W J, SU Y H, et al. Activated nitrogen-doped carbon nanofibers with hierarchical pore as efficient oxygen reduction reaction catalyst for microbial fuel cells [J]. Journal of Power Sources, 2014, 266: 36-42.

[7] WU Y H, GAO M X, LI X, et al. Preparation of mesohollow and microporous carbon nanofiber and its application in cathode material for lithium-sulfur batteries [J]. Journal of Alloys and Compounds, 2014, 608: 220-228.

[8] PARK S H, JUNG H R, LEE W J. Hollow activated carbon nanofibers prepared by electrospinning as counter electrodes for dye-sensitized solar cells [J]. Electrochimica Acta, 2013, 102: 423- 428.

[9] AN G H, AHN H J. Activated porous carbon nanofibers using Sn segregation for high-performance electroch-emical capacitors [J]. Carbon, 2013, 65:87-96.

[10] HSU Y H, LAI C C, HO C L, et al. Preparation of interconnected carbon nanofibers as electrodes forsupercapacitors [J]. Electrochimica Acta, 2014, 127: 369-376.

[11] FENG C, KHULBE K C, MATSUURA T, et al. Preparation and characterization of electro-spun nanofiber membranes and their possible applications in water treatment [J]. Sep Purif Technol, 2013, 102: 118-135.

[12] FACCINI M, SHABAFROOZ V, BORJA G, et al. High flux and bendable carbon nanofiber membranes for the filtration of nanoparticles from aqueous solutions [J]. Procedia Engineering, 2012, 44: 1788-1789.

[13] TENG M, QIAO J L, LI F T, et al. Electrospun mesoporous carbon nanofibers produced from phenolic resin and their use in the adsorption of large dye molecules [J]. Carbon, 2012, 50: 2877-2886.

[14] BAI Y, HUANG Z H, KANG F Y. Surface oxidation of activated electrospun carbon nanofibers and their adsorption performance for benzene, butanone and ethanol [J]. Colloids & Surfaces A: Physicochemical Eng & Aspects, 2014, 443: 66- 71.

[15] MOON S C, EMRICK T. High flame resistant and strong electrospun polyacrylonitrile carbon nanotubes-ochre nanofibers [J]. Polymer, 2013, 54:1813-1819.

[16] SINGH S, ASHFAQ M, SINGH R K, et al. Preparation of surfactant-mediated silver and copper nanoparticles dispersed in hierarchical carbon micro-nanofibers for antbacterial applictions [J]. New Biotechnology, 2013, 30(6): 656-665.

[17] 董纪震, 赵耀明, 陈雪英, 等. 合成纤维工艺学:下[M]. 2版. 北京:中国纺织出版社, 1994: 337-338. DONG Jizhen, ZHAO Yaoming, CHEN Xueying, et al. Technology of Synthetic Fibers: Ⅱ[M]. 2nd ed. Beijing: China Textile & Apparel Press, 1994: 337-338.

Preparation of carbon nanofibers from Polyacry lonitrile with high molecular weight

HAI Dian1, LI Shufeng1, 2, DING Xiao1, HAN Yongxing1, DENG Feiyan1,ZHANG Yan1, CHENG Bowen1,2

(1.SchoolofTextiles,TianjinPolytechnicUniversity,Tianjin300387,China; 2.KeyLaboratoryofAdvancedTextileCompositesofMinistryofEducation,TianjinPolytechnicUniversity,Tianjin300387,China)

10.13475/j.fzxb.20150201605

2015-02-09

2015-11-18

国家科技支撑计划项目(2015BAE01B03);天津市大学生创新创业训练计划项目(201410058088);天津市高等学校科技发展基金计划项目(20140304);天津市应用基础与前沿技术研究计划项目(13JCZDJC32500)

海滇(1991—),男,本科生。主要研究方向为碳纳米纤维的制备。李树锋,通信作者,E-mail:lishufeng@tjpu.edu.cn。

TS 343

A