热轧带钢厚度精度控制技术的优化

郭勇,刘小军,何斌

(新疆八一钢铁股份有限公司)

热轧带钢厚度精度控制技术的优化

郭勇,刘小军,何斌

(新疆八一钢铁股份有限公司)

分析了八钢1750热轧机组生产高精度厚度要求的带钢存在的问题及影响厚度精度的原因,通过对设定模型,以及厚度自动控制(AGC)程序的完善和优化,提升了产品的厚度精度,满足了市场需求。

模型;AGC;自学习;尾部补偿

1 前言

随着钢铁市场的不断发展,用户对钢铁产品质量的要求也在不断提升。例如提供给用户的热轧带钢产品,厚度有时会出现“合标不合用”的现象,即满足国家标准,但不能满足用户使用要求。国标只是一个基准,适应客户需求是企业生存的根本。为此八钢热轧通过优化控制技术改进生产工艺,提升了产品厚度精度。

2 产品实例分析

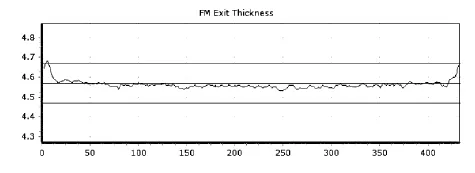

以八钢热轧产线生产厚度4.57mm的酸洗板为例,国家标准为±0.15mm即为较高标准的要求,同时对带钢头尾15m可放宽要求。但用户在实际使用过程中,要求通板尺寸保证在±0.10mm以内。在实际生产过程中,生产出的带钢厚度情况如图1所示。

通过图1的图形可以看出,带钢头尾均有一定程度的超厚现象,无法完全满足用户的要求。

图1 带钢厚度控制实绩图

3 热轧带钢厚度控制的关键点

关于热轧带钢厚度控制的理论和方法有很多,归结起来其实就是两个关键点:一是模型设定精度,即厚度模型能够准确的计算出相应的轧制力和辊缝;二是AGC控制精度,即受热轧中间坯来料厚度波动、中间坯纵向温差等轧制过程中各种扰动因素的影响,成品带钢厚度的纵向厚度亦将随之波动。自动厚度控制系统(AGC)的目的是通过调节精轧机各机架辊缝来消除各种扰动影响,以达到精轧末机架出口目标厚度并维持出口厚度恒定。

通过对八钢热轧带钢厚度曲线、轧制力曲线、AGC辊缝补偿曲线等相关性分析,认为带钢头部厚度偏差主要是L2设定不准确,造成了轧制力偏差较大,以及AGC参数设定不合理AGC厚度补偿不及时等原因。尾部是由于活套失张,造成尾部偏厚。

4 提高热轧带钢厚度精度的控制措施

4.1 提高模型设定精度

4.1.1 提高温度计算精度

模型能否计算准确,温度的准确与否至关重要。温度的数据来源于中间坯温度,再加上时间计算得来。中间坯测温计安装在粗轧机出口,带钢表面经过除鳞,表面没有氧化铁的影响,但是表面覆盖的水汽会影响到检测结果。同时因北方冬季气温偏低,水雾较大也会对检测结果造成较大影响。针对此问题,采用线性回归与二次项回归来计算头部温度;采用温度反馈调整加速度来保障终轧温度;同时通过热卷箱模式和直通模式加以分离来提高温度计算精度。4.1.2 自学习优化

首先,对L2的程序进行优化,原来其厚度自学习及轧制力自学习均采用通长自学习的方法,即将带钢通条所有满足要求的段数据均用于自学习,这样的好处是可以将更稳定的值用于模型学习,但是由于其本体及尾部均已进行了AGC控制,这样不利于头部设定的准确性。将自学习程序进行优化,可进行头部自学习选择,当选中头部自学习时,仅对带钢前七个有效段进行学习,并且在模型中设定可对每段的比重进行设定,技术人员可以根据现场实际来设定每段的学习比重,经现场实践发现前七段比率依次为15%、30%、20%、15%、10%,而10%最为合理有效。

4.2 AGC控制优化

4.2.1 头部响应控制参数优化

对轧制力AGC的延迟时间进行了调整,主要针对薄规格带钢,将F1~F6的GM-AGC延迟时间由500ms改为200ms;将F1~F6的前馈AGC控制延迟时间由1.5s改为500ms;同时将前馈AGC控制死区取消。这样可使得其更快进行响应,减少头部厚度偏差的长度。

4.2.2 增加尾部补偿

对于尾部超厚的问题,主要考虑增加尾部补偿功能。在带钢热连轧的过程中,当带钢尾部每离开一个机架时,由于后张力的消失,必然导致尾部增厚。为了防止尾部增厚的产生,在带钢尾部离开第i-1架时,应增大对第i机架的压下量,这种方法称为带钢尾部补偿。

所谓的压尾部是在带钢的尾部多压一些,为了达到此目的,采用将现有的厚度偏差控制信号△h适当放大,这种放大的厚度偏差信号就是压尾的补偿值△h1。

式中:△h1-压尾补偿量;GT-调节增益;△h1-现有的厚度偏差;hi-1-第i-1机架带钢尾部厚度;t-带钢尾部由第i-1机架向第i机架的移送时间。

当带钢尾部离开第i-1架之后,对应于第i机架的压下行程△ST为:

对轧制力AGC的尾部锁定功能进行优化,在尾部压尾与尾部锁定(避免尾部轧烂)之间做好平衡,最终确定2.3mm以上采用尾部压尾,2.3mm及以下采用尾部锁定,不进行压尾,避免轧烂。

5 优化后的效果

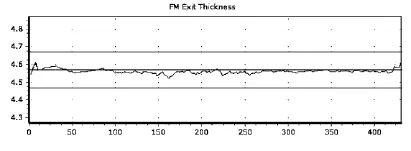

实施改进措施,带钢厚度控制实绩图见图2。

图2 带钢厚度控制实绩图(优化后)

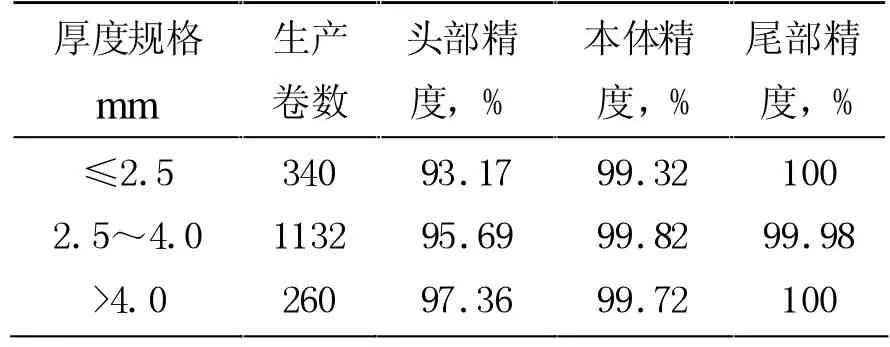

控制系统优化后,抽取了一个月的生产数据进行统计分析,统计了不同规格热轧带钢头尾及本体的厚度精度,头尾精度为头部、尾部10m、本体(去头尾10m)范围内的±0.1mm精度。表2数据为优化后一个月内连续生产的6mm及以下带钢的厚度精度数据。

表2 带钢头尾优化后生产实绩表(1732卷)

从表2数据可以看出,通过优化,生产出的带钢基本满足用户对高精度要求。针对带钢头部精度的提升上还需进一步研究优化。

6 结束语

通过对热轧带钢头尾厚度偏差的原因分析,认为由于L2设定偏差大及AGC补偿不及时导致了头部厚度偏差大,从厚度自学习段、带钢温度计算、AGC控制参数等方面的优化解决了头部厚度精度问题。针对增加带钢尾部厚度补偿解决带钢尾部厚度问题的措施实施后,厚度精度改善明显,产品质量满足了生产用户的需求,用户反映良好。

Improve the Control Technology of Thickness Accuracy of Hot Rolled Strip

GUOYong,LIUXiao-jun,HE Bin

(XinjiangBayi Iron&Steel Co.,Ltd)

This paper briefly describes existing problems during high-precision thickness strip steel production,and analyzes the reasons of affecting the thickness accuracy.Through optimization of setting model and the automatic gauge control(AGC)program,and toimprove the thickness precision,and tomeet the market demand.

model;AGC;self-learning;tail compensation

TG335.11

B

1672—4224(2016)04—0029—03

联系人:郭勇,男,44岁,硕士研究生,自动化高级工程师,乌鲁木齐(830022)新疆八一钢铁股份有限公司轧钢厂热轧分厂

E-mail:guoyong@bygt.com.cn