汽车制动性能加载检测方法的研究

黄万友 王广灿 范艳艳 于明进 富文军

摘要:为真实反映车辆满载时制动性能,研究汽车制动性能台式加载检测方法,对有效开展车辆满载制动性能检测

具有重要意义。对举升加载制动检测方法进行了研究,分析了举升加载制动原理及测试方法,结果分析表明两轴汽车不适宜采用举升加载方法,对于多轴货车中间轴采用举升加栽的方式可有效测出车辆制动力;对调整轴距式加栽制动检测方法进行了研究,分析了调整轴距式加栽制动原理及测试方法,分析认为两轴车、三轴及三轴以上的多轴货车、采用并装双轴及并装三轴挂车的所有车轴,采用调整轴距加栽的方式都可有效测出车辆制动力;对拉压张紧式加载制动检测方法进行了研究,分析了拉压张紧式加载制动原理及测试方法,分析认为适应各种车型;最后对举升加载制动检测方法、调整轴距式加载制动检测方法和拉压张紧式加载制动检测方法进行了比较分析。

关键词:汽车;制动性能;加载检测;反力式制动检验台;比较分析

1引言

汽车制动性能台试检验是检测汽车制动系统技术状况的主要技术手段。考虑到货车经常处于满载甚至超载运行,因此,加载制动性能检测是确保车辆满载运行时制动安全的有效措施。根据GB21861-2014《机动车安全技术检验项目和方法》规定,将于2017年3月1日开始,对三轴及三轴以上的多轴货车、采用并装双轴及并装三轴的挂车的部分轴进行加载轴制动率和加载轴制动不平衡率测试。

关于车辆加载测试,舒华英和李骏基于路试检测计算方法,以制动距离理论与实测误差值作为参量开展实车路试检测的比对试验并进行了评价分析;刘建农和苏建分析了车辆在制动过程中的受力情况,就制动过程中地面制动力、制动器制动力和踏板力之间的关系进行了分析,提出了用车轮滑移率来评价车辆制动性能的方法;杨霄峰、潘洪达研究了对汽车被检测轴拉压,通过拉力模拟载荷,对货车进行加载制动检测的方法;陈南峰、谷占勋和应朝阳等人分析了我国实行重型载货车辆行车制动性能加载检测的可行性;于明进、黄万友等人基于滚筒中心距可调的制动检验台,对制动力测量结果的影响因素进行了测试分析。对比研究分析汽车制动性能加载检测方法的局限,对选择合理加载方法,有效开展机动车加载制动检测,确保行车安全具有重要意义。

本文在汽车制动检验台上,利用实际车辆对举升加载制动检测方法、调整轴距式加载制动检测方法和拉压张紧式加载制动检测方法进行了测试研究,分析了三种方法对检测车辆的适应性。

2车辆空载制动性能测试结果分析

在汽车安全性能检测线的制动检验台上,分别测试了5辆轻型普通货车和5辆挂车的制动性能,测试结果列于表1中。测试用制动检验台主要技术参数如下:额定承载质量:13t;滚筒直径:245mm;滚筒中心距:470mm;附着系数:0.9。

目前机动车制动性能检测只进行空载检测,表1列出了部分载货汽车空载检测时的轴荷、轴制动力和轴制动率,由表1可知,被检车辆空载相对满载而言,轴荷较小,尤其是轻型普通货车的后轴和挂车各车轴,对于制动率,轻型普通货车整体略高于挂车。当车辆轴荷较小时,车轮和滚筒之間容易打滑,检测精度难以保证,且无法测出车辆制动器真实性能;轻型普通货车与挂车相比,车轮直径小,安置角大,在同样轴荷的情况下,滚筒对车轮的法向支撑力大,所以轻型普通货车测得的轴制动力和轴制动率高于挂车。

对于货车,空载与满载相比轴荷差别很大,在空载制动性能满足GB7258-2012要求的情况下,车辆满载状态下制动性能也不一定满足要求。因此,GB21861-2014《机动车安全技术检验项目和方法》规定,自2017年3月1日开始,三轴及三轴以上的多轴货车,需要测试加载轴制动率和加载轴制动不平衡率,以测试车辆加载后的制动性能。

3举升加载制动检测方法

3.1举升加载制动原理及测试方法

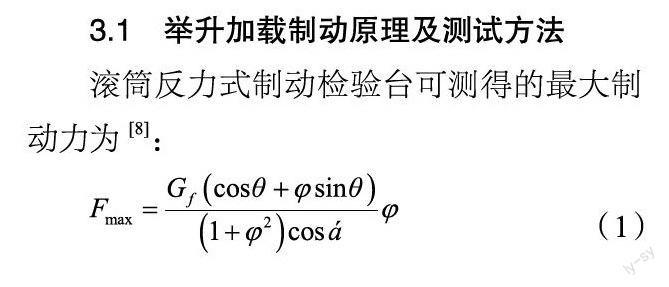

滚筒反力式制动检验台可测得的最大制动力为:

当量附着系数φ′与滚筒间角度θ、安置角α和轮胎与滚筒间的附着系数φ相关。

试验用制动检验台主副滚筒高差为30mm,滚筒中心距调整范围:

由式(1)可知,最大制动力Fmax与被检车轮轮荷Gf、滚筒问角度θ、安置角α和轮胎与滚筒间的附着系数φ相关。

台体举升法是通过举升台体将其它轴的载荷移至被测轴,使被测轴的轴荷Gf增加,随着轴荷增加,在其它条件不变的情况下,汽车的制动力Fmax也增加,从而实现加载制动检测。

GB21861-2014规定:加载制动检验宜采用具有台体举升功能的滚筒反力式制动检验台进行,多轴货车、由并装轴挂车组成的汽车列车的第一轴和最后一轴不进行加载制动检验。具体测试方法如下:

(a)被检车辆正直居中行驶,将被测试车的第二轴停放在制动检验台滚筒上,变速器置于空挡,松开制动踏板;

(b)通过举升台体对测试轴加载,举升至副滚筒上母线离地100mm(或轴荷达到11500kg时),停止举升;测出左、右轮轮荷,计算得出该轴加载状况下的轴荷;

(c)起动滚筒电机,稳定3s后实施制动,将制动踏板逐渐慢踩到底,测得左、右车轮制动力增长全过程的数值及左、右车轮最大制动力;计算加载轴制动率;

(d)重复(a)、(b)、(c)步骤,依次测试各车轴。

3.2举升加载制动测试分析

对于两轴汽车,举升之后汽车倾斜一个角度α,根据垂直方向平面力系平衡,可得

根据GB21861-2014要求,只对多轴货车的中间轴进行加载制动检测。对重型仓栅式货车中间轴举升加载制动过程进行测试,在举升高度为0mm、40mm、80mm和100mm时,举升轴的制动力过程曲线如图1所示。根据GB21861规定,在副滚筒上母线与地面水平面的高度差为40mm时,测得该轴空载制动性能,其轴荷为2612kg,测得最大制动力为19590N;举升至副滚筒上母线离地100mm时,测试得出该轴加载制动性能,其轴荷为4646kg,测得最大制动力为30220N。

由图可见,随着举升高度增加,制动力显著增加,相对于副滚筒上母线与地面水平面的高度差为0mm,举升高度为40mm、80mm和100mm时,制动力分别由9860N增加到19590N、26770N和30220N,增加了98.7%、172%和207%,可见,对于三轴车辆,采用举升加载的方式可有效测出车辆中间轴制动力。

4调整轴距式加载制动检测方法

4.1调整轴距式加载制动原理及测试方法

当量附着系数φ′与滚筒间角度θ、安置角α和轮胎与滚筒间的附着系数φ相关。

试验用制动检验台主副滚筒高差为30mm,滚筒中心距调整范围:471mm~771mm,对应滚筒间角度θ范围为:3.65°~2.23°;检验台采用粘砂式滚筒,干态附着系数φ为0.9;可见,对检测车辆制动力影响最大的因素是安置角α。试验用制动检验台轴距调整行程300mm,车轮直径为700mm时,对应的安置角变化范围29.9°~54.7°,当量附着系数变化范围0.60~0.88,当车轮直径减小或轴距调整行程进一步增加时,检验台测试车辆制动力的能力还可显著提高。

其加载制动检验具体测试方法如下:

(a)车辆检测时,举升装置升起,被检车辆正直居中行驶,将被测车辆的第一轴停放在制动台滚筒上,变速器置于空挡,松开制动踏板;

(b)降下举升器,轮胎压下第三滚筒,第三滚筒带动转角传感器转过一定角度,控制系统根据第三滚筒转角位置信号、结合滚筒直径和滚筒轴距自动计算出车轮直径,再根据当前轴距信息和设定的最佳安置角信息,计算得到最佳轴距,之后,试验台控制系统自动调整副滚筒位置,使得被检机动车车轮与滚筒间有最佳安置角;

(c)起动滚筒电机,稳定3s后实施制动,将制动踏板逐渐慢踩到底,测得左、右车轮制动力增长全过程的数值及左、右车轮最大制动力,计算被检车辆加载轴制动率;

(d)重复(a)和(c)步骤,依次测试各车轴。

4.2调整轴距式加载制动测试分析

试验用解放牌小型普通客车前轴制动力随滚筒轴距增加的实测结果如图2和表2所示。由图2和表2可知,滚筒表面与轮胎间的最大制动力随滚筒轴距增加而增大,这是因为滚筒轴距增加,安置角增大,在主副滚筒轴距由471mm增加到642mm时,安置角由35.83。增加到52.92。,由式(8)可知,当量附着系数由0.640增加到0.8444,增加了31.9%,测得的车辆制动力相应增加,由4872N增加到6922N,增加了42.1%。由于安置角增加后,滚筒对车轮的法向支撑力增加,使得车辆轮胎变形加大,轮胎与滚筒间的摩擦损失和制动检验台内部摩擦损失增加,摩擦损失叠加到了制动力测量结果中,导致制动力增加幅度明显大于当量附着系数增加幅度。由表2可知,对于测试车辆,主副滚筒轴距增加171mm,被测车辆轴制动率由81.2%增加到115.4%,增加了34.2%,可见,采用调整滚筒轴距方式也可实现被检车辆加载制动性能测试,且该方式仅通过调整制动检验台主、副滚筒轴距来改变滚筒对车轮的法向支撑力,提高当量附着系数,有效检测车辆制动力,不受车辆轴数、轴距、质心位置等因素影响,对于两轴车、三轴及三轴以上的多轴货车、采用并装双轴及并装三轴挂车的所有车轴都适用,但需进一步确定合理的安置角设定范围和加载轴制动率限值,以有效判断车辆加载制动性能。

5拉压张紧加载制动检测方法

5.1拉压张紧式加载制动原理及测试方法

由式(1)可知,汽车制动检验台测得的最大制动力与轴荷成正比。通过增加相应车轴上的附加质量或作用力获得足够轴荷,以获得最大制动力。拉压加载法通过液压装置向被测轴施加向下的拉力,通过拉力模拟载荷。在检测车辆制动性能时,将张紧绳索挂于被检车轴或对应车架处,液压装置通过张紧带向下拉车轴,模拟车辆载荷增加,达到对测试轴加载制动检测的目的。

具體方法如下:

(a)被检车辆正直居中行驶,将被测试车的第一轴停放在制动检验台滚筒上,变速器置于空挡,松开制动踏板;

(b)安装张紧带,加载系统启动,对测试轴加载,测得该轴加载状况下的轴荷。

(c)起动滚筒电机,稳定3s后实施制动,将制动踏板逐渐慢踩到底,测得左、右车轮最大制动力;计算加载轴制动率;

(d)重复(a)、(b)、(c)步骤,依次测试各车轴。

5.2拉压张紧式加载制动测试分析

根据GB7258-2012《机动车运行安全技术条件》和GB21861-2014《机动车安全技术检验项目和方法》的要求,以解放牌货车为研究对象,对车辆制动性能进行测试。

由图3可知,在货车无负载或轻载的情况下,前轴制动率在60%以上;前轴制动力随轴荷增加而增大,但前轴制动率随轴荷增加而降低。当前轴轴荷由1645kg增加到6249kg时,轴荷增加了279.9%;前轴制动力由11022N增加到27621N,制动力增加了150.6%;而货车前轴制动率下降了23.3%;在货车前轴轴荷超过5000kg时,制动率已低于50%,已不满足GB21861-2014对加载轴制动率的要求。

由图4可知,在货车无负载或轻载的情况下,后轴制动率在60%以上;后轴制动力随轴荷增加而增大,但后轴制动率随轴荷增加而降低。当后轴轴荷由1568kg增加到6353kg时,轴荷增加了305.2%;后轴制动力由10192N增加到27699N,制动力增加了171.8%;而货车后轴制动率下降了21.8%;在后轴轴荷增加到6159kg后,再增加轴荷,制动力略有下降,表明后轮制动时制动器已开始打滑,此时测得的制动力为制动器最大制动力,有效测出了车辆后轴制动性能。在货车后轴轴荷超过4000kg时,制动率已低于50%,已不满足GB21861-2014对加载轴制动率的要求。

可见,对于两轴货车,采用拉压张紧方式加载,车辆轴荷显著变化,测出的车辆制动力明显增加。拉压张紧式加载制动检测,对于两轴车、三轴及三轴以上的多轴货车、采用并装双轴及并装三轴挂车的所有车轴都适用,但需进一步确定合理的轴荷加载值和加载轴制动率限值,以有效判断车辆加载制动性能。

6三种加载制动检测方法比较

举升加载制动检测方法,通过将被测轴举升到一定高度,增加被测轴的轴重,增大制动力,实现加载制动,该方法操作简单,稳定性好,是GB21861-2014使用的方法。但该方法对于两轴车无效,只适用于三轴及三轴以上的多轴车辆部分轴检测。

调整轴距式加载制动检测方法,通过调节轴距改变安置角,增加当量附着系数,增大制动力,实现加载制动。该方法适应各种车型,加载过程安全快速,稳定性好,但对于不同车轮半径,调节轴距不同,控制系统较复杂。

拉压张紧式加载制动检测方法,通过拉压增加轴荷,增大制动力,实现加载制动。该方法适应各种车型,但在使用张紧带时,必须有专门人员操作,工作环境差,操作性差,效率低。

7结论

(1)对举升加载制动检测方法进行了研究,分析了举升加载制动原理及测试方法,分析认为两轴汽车不适宜采用举升加载方法;对于多轴货车中间轴采用举升加载的方式可有效测出车辆制动力。

(2)对调整轴距式加载制动检测方法进行了研究,分析了调整轴距式加载制动原理及测试方法,分析认为两轴车、三轴及三轴以上的多轴货车、采用并装双轴及并装三轴挂车的所有车轴,采用调整轴距加载的方式都可有效测出车辆制动力。

(3)对拉压张紧式加载制动检测方法进行了研究,分析了拉压张紧式加载制动原理及测试方法,分析认为适应各种车型,但检测耗时长、不易操作。

(4)最后对举升加载制动检测方法、调整轴距式加载制动检测方法和拉压张紧式加载制动检测方法进行了比较。