分子筛成型技术研究进展

李晓韬

(中国石油化工股份有限公司上海石油化工研究院,上海 201208)

综述与展望

分子筛成型技术研究进展

李晓韬

(中国石油化工股份有限公司上海石油化工研究院,上海 201208)

摘要:综述目前分子筛制备催化剂成型技术研究进展,重点介绍工业上应用广泛的挤条法和喷雾干燥法分子筛成型技术,并从成型助剂(黏结剂、胶溶剂、助挤剂、扩孔剂、水)及配比、工艺条件等阐述对催化剂的机械强度和催化性能的影响,分析两种成型技术在应用上的优势与不足。在此基础上,从科学研究角度,认为建立微观、直接的表征方法和构建数学模型等提高理论指导水平是该技术发展的方向;从工业应用角度,认为创新优化工艺并综合考虑成本因素,开发低成本的高活性催化剂工程化制备技术仍是今后的研究方向。

关键词:催化剂工程;分子筛;成型;挤条成型法;喷雾干燥法

成型是各类原料在外力作用下制成固体颗粒的单元操作过程[1],成型技术在粉末冶金、陶瓷、建材、橡胶材料、医药和化工等领域应用广泛,主要类型有压缩成型、挤出成型、转动成型、喷雾干燥成型和油中成型等[2]。

分子筛是一种具有均匀微孔结构、良好水热稳定性和催化功能的无机材料,应用广泛[3]。但分子筛粉体较细,回收困难,易流失,粉体状不适宜直接装入大型化工设备。而大型化工中常用的分子筛催化剂是以具有催化活性的分子筛作为催化剂活性组分,引入成型助剂,形成不同形状和尺寸的颗粒,成型一般是多相催化剂生产中必不可少的工序,可提供适宜形状、大小、强度和催化性能的催化剂与反应器相匹配。因此,成型对催化活性、稳定性和寿命均有影响[4]。

针对提高催化剂活性、选择性及稳定性研究多集中于分子筛原粉的改性[5-7],而分子筛的成型助剂及成型工艺对催化剂综合性能的研究相对缺乏。催化剂的成型配方涉及到商业机密,而且成型后催化剂体系较复杂。本文综述工业应用广泛的挤条法和喷雾干燥法分子筛成型技术及应用,阐述成型助剂(黏结剂、胶溶剂、助挤剂、扩孔剂等)及配比、工艺条件等对催化剂机械强度和催化性能的影响,分析两种成型技术的优势与不足。

1分子筛成型技术的应用

分子筛成型技术作为制备多相催化剂的必要步骤,应用广泛,其内容主要围绕工业应用出现的问题而展开。

(1) 提高催化剂强度和活性。车小鸥等[6]用自制镁碱沸石分子筛为活性组分,复配硝酸和柠檬酸作为胶溶剂,制备的催化剂径向抗压碎力高于70 N·cm-1,正丁烯异构化反应活性高,异丁烯选择性和稳定性良好;而采用乙酸成型的催化剂,其强度、活性和稳定性均不如用硝酸的效果好。胡耀池等[7]研究了磷酸添加量对成型HZSM-5分子筛催化剂抗压强度及催化乙醇脱水性能的影响,结果表明,引入磷酸后,催化剂强度明显增大,但随着添加量的增加,催化剂酸强度、孔容、比表面积及衍射峰强度明显降低,催化性能也有所下降,为了兼顾催化剂强度及活性要求,需要选择适宜的磷酸加入量,表明成型技术对催化剂强度和活性有较大影响。

(2) 易于催化剂分离。刘国清等[8]在适宜成型条件下制备直径1.5 mm圆柱形TS-1催化剂,虽然催化剂颗粒易于破碎,孔容和比表面积略降低,但催化剂强度和活性未下降,且成型颗粒的平均粒径明显大于原粉,易于分离。

(3) 解决流化床和浆态床中催化剂流失问题。刘国清等[9-10]将成型助剂直接加入钛硅分子筛晶化液,经喷雾干燥制备钛硅分子筛催化剂,有效提高催化剂粒度,可减少应用中催化剂的流失。另外,由于焙烧过程产生一定数量的中孔,提高了催化剂活性。王亚权等[11]以硅酸水溶液为成型助剂,将钛硅分子筛成型浆液喷雾干燥,制成粒径(5~80) μm的钛硅分子筛微球催化剂,解决了环己酮氨肟化反应中催化剂的流失,保证催化剂性能的同时将催化剂寿命由原来的34 h延长至148 h。

分子筛成型技术对提高催化剂强度和活性、解决催化剂分离、流失、回收及延长催化剂寿命等均有重要意义,对于分子筛催化剂的工程化放大制备、提高催化剂综合性能和保证反应装置的稳定运行具有重要的研究价值。

2分子筛成型技术现状

2.1挤条成型法

2.1.1黏结剂影响

成型过程中加入的黏结剂可以与胶溶剂发生反应,生成黏性物质将原料粘合,再经挤压成型和焙烧,成为具有一定强度的产品[12]。常用的黏结剂分为无机物(如氧化铝及其水合物、水玻璃、蒙脱石、硅溶胶、水滑石、铝溶胶等)和有机物(如淀粉、纤维素、酚醛树脂、聚乙烯醇等)[13-14]。

黏结剂加入量对催化剂性能和强度有较大影响,加入量过多会降低催化剂中活性组分含量进而影响催化剂性能;加入量不够,影响粘结效果和产品强度,一般黏结剂用量10%~50%,专利[15-16]的UZM-14成型催化剂中氧化铝含量为25%;专利[17]制备ZSM-5成型催化剂中氧化铝含量约占35%。另外,将催化剂中除了分子筛之外的其余部分称为基质材料,如高岭土、高岭石、蒙脱石、滑石和膨润土、SiO2、Al2O3、SiO2-MgO、SiO2-ZrO2、SiO2-ThO2、SiO2-BeO和SiO2-TiO2等难熔性无机氧化物、黏土或其混合物。基质材料主要选择不参与反应的惰性物质,或根据催化的反应要求,选择可分散或集中反应活性位、吸收或储存热量等功能性物质。

2.1.2胶溶剂影响

胶溶剂主要是配合黏结剂,与黏结剂反应生成黏性溶胶物质,也是影响催化剂强度的关键因素。特别是以氧化铝及其水合物作为黏结剂时,常用的胶溶剂为酸类物质,如硫酸、硝酸、乙酸、柠檬酸等无机酸和有机酸。胶溶剂用量要根据分子筛种类和黏结剂用量添加,胶溶剂添加过少,不能充分与黏结剂发生反应,最终影响催化剂强度;胶溶剂添加过多,一方面使胶溶反应渗透到粉体内层,破坏内层粒子结构状态,内应力增大,明显降低催化剂径向抗压碎力;另一方面破坏分子筛的骨架结构,影响催化剂性能[18-20]。

关翀等[21]研究了硝酸胶溶剂对ZSM-5甲醇制丙烯催化剂的影响,研究发现,催化剂强度随着硝酸加入量的增多逐渐升高而出现峰值,而后强度下降。此外,加入的硝酸导致催化剂孔体积增大,影响催化剂强度和产物分布。王桂茹等[22]研究了成型条件对催化剂性能的影响,发现胶溶剂添加量不仅影响催化剂表面总酸量和酸强度分布,还影响产物分布。在甲醇制丙烯反应中,以硝酸为胶溶剂,硝酸质量分数为16%时,产物丙烯选择性最高。

专利[17]研究了成型过程中胶溶剂硝酸质量分数对成型MCM-22分子筛催化剂强度的影响,结果表明,催化剂强度随着胶溶剂质量分数的增加,呈现先增后减的趋势,硝酸质量分数约10%时,催化剂强度最大。这种变化趋势与ZSM-5[23]、β分子筛[24]等催化剂成型时相似,但最大强度对应的胶溶剂用量不同,应该与分子筛粉体本身的性质、黏结剂用量和种类有关。因此,催化剂强度、酸性、酸强度、孔结构分布、反应物和产物的扩散速率和产物分布均受到胶溶剂用量的影响。

溶胶剂种类的选择和用量需要结合分子筛性质及所催化的反应[25]。文献[6]研究了碱镁沸石分子筛成型所用胶溶剂类型对催化剂强度和催化剂性能的影响,结果表明,从催化剂强度和催化性能综合考虑,硝酸与柠檬酸复配的胶溶剂效果优于乙酸与柠檬酸复配。

余海清等[26]以不同酸类物质作为挤条成型胶溶剂,考察硝酸、盐酸、醋酸和甲酸作为胶溶剂对MCM-22分子筛催化剂强度和总酸量等的影响,结果表明,采用相同质量分数的不同胶溶剂制成的催化剂强度明显不同,所用胶溶剂制成催化剂按其强度排列顺序为:硝酸>盐酸>甲酸>醋酸。

Jiratova K等[27]研究认为,胶溶剂的胶溶性能是Hammett 酸性因子的函数,在相同条件下,醋酸和甲酸的电离氢离子浓度低于硝酸和盐酸,电离能力强的硝酸胶溶能力最强,催化剂强度也最大。

2.1.3其他助剂的影响

在挤条成型过程中,除黏结剂和胶溶剂对催化性能和机械性能有重要影响,其他助剂,如致孔剂、分散剂、增强剂和助挤剂等功能性助剂也有影响。该类助剂往往根据催化反应的特殊要求加入,加入量较小,但可以起到提高扩散性能和反应效率的作用,或可提升催化剂强度,并有助于提高坯体可塑性和增加润滑性的作用[28]。

成卫国等[29]研究了不同分散剂和造孔剂对TS-1催化剂的影响,用造孔剂(聚丙烯酰胺、甲基纤维素、聚乙二醇和活性炭)或分散剂(石墨和硅粉)与硅溶胶和TS-1分子筛混合,经过挤条、干燥和焙烧,制得TS-1催化剂,结果表明,引入适量的造孔剂可提高催化剂的传质传热性能及反应产物环氧丙烷选择性;引入分散剂可增加活性组分的分散度,起到缓和反应热效应的作用。

王东辉等[30]考察了以短切玻璃纤维为增强剂对催化剂性质的影响,由于短切玻璃纤维可以有效改善催化剂内部应力受外界条件变化的影响,适宜加入量可以使催化剂还原前后强度损失降到仅为3.98%。

田菁粉是分子筛催化剂成型过程中常用的助挤剂,如甲醇制丙烯的ZSM-5分子筛催化剂[31]和深度脱硫Y型分子筛催化剂[32]等。加入田菁粉可以提高物料润滑性,焙烧后,还可形成疏松多孔的结构,提高传质性能。

2.1.4挤出成型过程的影响

通过优化成型颗粒形状可在一定程度提升分子筛催化剂的性能。通过改变成型模具和技术制备异型催化剂是较为实用且简单有效的手段,工业实例较多,如采用“三叶草形”代替条形的加氢催化剂、采用拉西环代替片状甲烷化催化剂和采用“雏菊形”代替条形的硫酸催化剂[33]。因此,挤出成型过程中模具和工艺条件的选择也是影响分子筛催化剂性能和强度的关键。

采用异型化成型技术制备的催化剂外形有如圆柱形、三叶草形、南瓜形、圆筒形、圆环形、中空南瓜形和蜂窝煤状等,催化剂形状和尺寸取决于成型模具,还要根据反应类型为催化剂选择适合的形状模具。赵庆国等[34]研究了环形、车轮形及蜂窝形催化剂对颗粒的有效因子、固定床传热性能及其压降的影响,发现蜂窝形的有效因子最大,环形颗粒的有效因子最小;床层压降以车轮形最小,蜂窝形最大。该观点与以往认为蜂窝状催化剂床层压降低的观点不同,应该与所研究的蜂窝状催化剂的孔大小和密度有关。蜂窝状催化剂的孔密度决定孔尺寸和壁厚,孔密度过大,可能导致孔壁太薄而影响机械强度。Nijhuis T S等[35]完善了模具的制造规格,制备了孔密度高达1 600 cpsi模具并顺利挤出成型。

挤出速率和温度等工艺条件对催化剂形貌也有较大影响,挤出速率较低时,在分子筛坯料挤出过程中会产生气泡;提高挤出速率,使坯料中各原料的质量分布更均匀,减少气泡且利于装卸;挤出速率过高,催化剂表面产生缺陷。Aranzabal A等[36]考察了挤出速率对成型样品表面缺陷的影响,发现过高的挤出速率导致成型样品表面产生“狗牙”缺陷。喷嘴的挤出温度处于冷挤压工艺的最佳温度时,有利于保持成型坯料湿度,可塑性强,同时还可以避免挤压过程中产生表面缺陷;喷嘴的挤出温度过高,成型坯料会在经过喷嘴时水分蒸发而导致坯料过干不能挤出。

选择挤出成型的工艺条件不仅取决于设备条件,与成型坯体性质有重要关系。皮秀娟等[37]研究了成型坯体中水粉比和物料温度等对成型坯体性质的影响,结果表明,成型坯体性质影响挤条压力,进而影响产品性质。成型坯体水粉质量比为1.37~1.40,并引入冷凝水降低坯体的升温速率和溶胶反应速率,挤出成型的合格率提高9.6%,能耗降低15%,成本降低约5%。

2.1.5焙烧过程的影响

焙烧过程可以促使分子筛、黏结剂和胶溶剂等固相形成稳定连接过程,焙烧温度、升温速率和焙烧时间均影响催化剂性能和强度。车小鸥等[6]研究了焙烧温度对正丁烯骨架异构化催化剂的影响,虽然焙烧温度500 ℃所制催化剂异构化初始活性最好,但反应10 h后,异丁烯收率低于560 ℃焙烧的催化剂,表明500 ℃焙烧催化剂稳定性欠佳;560 ℃焙烧制备的催化剂径向抗压碎力最大,强度最好;600 ℃焙烧制备的催化剂正丁烯转化率和异丁烯收率均明显降低,催化剂强度一般会随着焙烧温度升高而增大。焙烧温度低,物料间发生的固相反应慢,晶粒间不易形成稳定的连接,导致催化剂径向抗压碎力低;温度过高,轻则造成分子筛骨架元素脱除,重则导致分子筛骨架坍塌,严重影响催化性能和强度。张晓琳等[38]研究了Y型分子筛成型条件对催化剂强度的影响,发现升温速率过快时,催化剂孔分布不均匀,催化剂强度降低,焙烧时间过长,导致分子筛小孔烧结,催化剂孔径变大,催化剂强度下降。因此,催化剂焙烧过程中温度、速率和时间的选择需要综合考虑催化剂强度和催化剂性能。

2.2喷雾干燥成型法

喷雾干燥成型法是利用喷雾干燥的原理,将晶化后的分子筛与助剂混合,然后以雾状形式喷入干燥室,制得微球状催化剂。由于分子筛粉体直接应用存在难分离和不易回收等缺点,不适宜用于流化床反应装置,但制备的催化剂增大了分子筛粒径,解决了因分子筛尺寸小带来的问题,虽然物耗和能耗较高,但操作条件可控,具有干燥速率快和产品纯度较高等优点。

喷雾干燥成型中所用助剂一般指黏结剂、胶溶剂和载体,喷雾干燥成型法制备的催化剂性能不仅与喷雾成型所用助剂有关,而且与成型前驱体溶液的配制、助剂间配比及后续的焙烧等有关,此外,前驱体溶液性质、干燥室或热解炉温度和气体流速等影响成型颗粒形貌。

2.2.1黏结剂

喷雾干燥成型法必须将分子筛与一定助剂混合成悬浮液,再通过喷雾干燥才能得到具有一定强度的成型体。黏结剂作为助剂重要组分,不仅需要将分子筛与载体材料粘结,形成较大颗粒,还需要有适宜的孔隙率,允许反应物和产物快速通过。因此,黏结剂选择非常重要,关系到催化剂活性、选择性、强度以及抗磨损性能。

专利[39]公开了可用于SAPO分子筛或AlPO分子筛成型的黏结剂,包括Al2O3、Al(OH)3、AlPO4、三水铝矿、SiO2、SiO2-Al2O3、硅溶胶或MgO、TiO2、ZrO2及其混合物。也有采用AlmOn(OH)oClp·X(H2O)类物质为黏结剂,其中,m=1~20,n=1~8,o=5~40,p=2~15,X=0~30,如Al13O4(OH)24Cl7·12(H2O),成型中加入这类聚合氯化铝同样起到黏结剂的作用[40]。一般分子筛成型时加入的黏结剂均为溶胶类物质[41],有机溶胶或含有分散胶状SiO2颗粒的水溶胶可用作SAPO分子筛成型的黏结剂。

专利[42]以硅溶胶作为黏结剂,采用喷雾干燥法制备平均粒径约20 μm的高强度钛硅分子筛微球催化剂,以硅溶胶为黏结剂时,催化剂耐磨性差,使用过程中易产生阻塞过滤器的细屑。专利[43]利用TiO2(含量至少为50%)与水或醇混合得到TiO2溶胶作为黏结剂,再与TS-1分子筛晶化液均匀混合形成悬浮体,进行喷雾干燥,制得高强度和耐磨损的微球催化剂。

2.2.2载体

对于发生积炭反应和放热反应体系催化剂,在成型过程加入具有吸热能力的材料作为载体,可在反应或再生过程防止催化剂中的分子筛和黏结剂过热而影响催化剂性能;对于催化反应速率较快的体系,催化剂成型过程中加入惰性载体,可以起到分散活性中心和控制反应速率的作用。此外,还需要载体具有提高催化剂强度和抗磨性能,黏土在一般反应中不具有活性,基本呈惰性,尤其片状结构的黏土易于压碎,利于输送[44]。因此,黏土是分子筛催化剂成型的优选载体,如高岭石、滑石、高岭土、蒙脱石和膨润土[25]。

2.2.3胶溶剂

胶溶剂的选择和用量需要根据分子筛类型和所催化的反应经过实验筛选得出,但选择原理与挤条成型催化剂基本一致。张杰潇等[45]研制的催化裂化催化剂是以Y型分子筛作为活性组分,盐酸作为胶溶剂,辅以一定量的拟薄水铝石、高岭土和水,打浆混合后喷雾干燥成型。专利[46]强调成型配方中胶溶剂必须为不含卤族元素的酸。

2.2.4喷雾成型前驱液的配制

通过喷雾干燥成型的分子筛催化剂颗粒大小由前驱液中的固液比及形成雾滴尺寸决定。喷雾成型前驱体的配制工艺过程,如各物质混合顺序、浆液固含率、各助剂间配比和均一化处理等对催化剂影响较大。

由于配成前驱液的多种材料带有不同电荷(正电荷或负电荷)或具有不同电荷密度,为避免形成电荷互相平衡的团聚体,各种材料的混合顺序非常重要。同种电荷粒子水溶液混合时要将电荷密度高的粒子加入到电荷密度低的粒子中,混合均匀后,再加入带有不同电荷粒子溶液,有利于各物质的均匀混合[47]。

控制前驱体溶液的固液比是控制催化剂粒径分布和提高催化剂耐磨强度的有效方法[48]。固液比为0.67~1.5时,成型效果较好;固液比越低,催化剂粒度越细;固液比过高或过低,都会降低成型催化剂的耐磨强度。此外,相同固液比,前驱液混合越均匀,喷雾成型催化剂内外组成越一致,催化剂越稳定,强度越高。成卫国等[29]优化前驱液物料间配比,研究表明,在前驱液固体物中分子筛、载体和黏结剂分别为40%~48%、40%~60%和7%~15%时,催化剂喷雾成型强度较好,最佳配比催化剂的磨损指数为(0.2~2.0)%·h-1。在相同成型条件下,催化剂强度随着黏结剂用量的增多而增强[30],但也可能因胶溶剂或黏结剂量过大,造成分子筛骨架坍塌或孔道堵塞而降低催化性能。

均一化处理可将前驱体溶液中各物质以更小的团聚形式均匀混合,有利于提高催化剂强度、耐磨性能及催化性能,可采用老化处理、前驱液研磨和加入乳化剂等得以改善。以Al(OH)3或Al2O3为黏结剂时,(15~80) ℃老化8 h,可提高铝凝胶前驱体中的铝以低聚物形式存在,老化处理对提高强度至关重要[30]。专利[49]通过改进喷雾成型前驱体溶液配方提高催化剂的耐磨性,将活性组分分子筛和基质分散在去离子水中,搅拌均匀,再加入合成该分子筛时所得母液作为黏结剂,保证混合浆液中固含量30%~60%,经胶磨机研磨再进行喷雾干燥等后续处理,改进后催化剂磨耗指数为0.5%·h-1。专利[50]发明的流化床催化剂制备方法中,通过多次高速剪切或循环乳化以及加入分散剂的方法,将催化剂中黏结剂质量分数降至5%以下,有效提高活性组分含量和催化剂活性。

2.2.5焙烧

焙烧是催化剂成型后处理的必要步骤,可有效固化无机氧化物黏结剂,起到硬化作用,或去除可能存在于分子筛孔道内模板剂,起到活化催化剂的作用。周岩等[51]对FCC催化剂后处理工艺进行了研究,发现将一定比例的NaY分子筛、铝溶胶、拟薄水铝石和高岭土打浆混合,喷雾干燥后所得催化剂经350 ℃焙烧0.5 h,可保证基质中氧化铝转晶完全。

王世环等[52]将一定比例的NaY型分子筛、拟薄水铝石、铝溶胶和高岭土打浆混合,喷雾干燥制成催化剂,经稀土改性后,再进行焙烧和酸交换,研究焙烧温度和焙烧时间对催化剂孔道结构以及孔道内钠离子位置的影响,结果表明,焙烧温度由400 ℃逐渐升高,分子筛孔道中的Na+迁移。随着温度的升高,Na+更容易交换;焙烧温度过高,导致催化基质烧结,孔结构坍塌,孔道堵塞,相应的Na+不容易被交换,适宜的焙烧温度为500 ℃。后续酸交换时催化剂中钠含量会随着焙烧时间的延长而降低,焙烧时间过长会引起孔道堵塞,适宜的焙烧时间为2 h。

2.2.6成型工艺及条件

喷雾干燥是采用雾化器将原料浆液分散成雾滴,并用热风干燥雾滴而获得产品,包括空气加热系统、供料系统、干燥塔、雾化器、气固分离系统、卸料及运输系统,雾化器是关键部件,关系到成型颗粒的粗细和粒度分布。20世纪60年代初,就有研究[53]喷嘴及工艺条件对产品粒度分布的影响,采用压力式雾化器,压力升高,产品粒度偏细;固含量增大,产品粒度增大;喷嘴孔径增大,产品粒度增大;喷嘴孔长减小,粒度减小;风量过大,易将细粉带走,影响粒度分布;热风温度过高,影响催化剂机械强度。选用旋转式雾化器,发现成型前驱体溶液固含量、热风进风量和转速对催化剂粒度的影响趋势相似,但程度不同,这是物料性质(黏度、表面张力、粒度等)不同所致。

姜升[54]研究了喷雾干燥工艺条件对Y型分子筛超稳化的影响,研究发现,增大蒸汽通入量、提高蒸汽温度、增加蒸汽与物料的混合和加快喷雾干燥后的冷却速率均有利于保证分子筛的高结晶度和小晶胞参数,提高分子筛稳定性。

2.2.7对成型颗粒形貌的影响

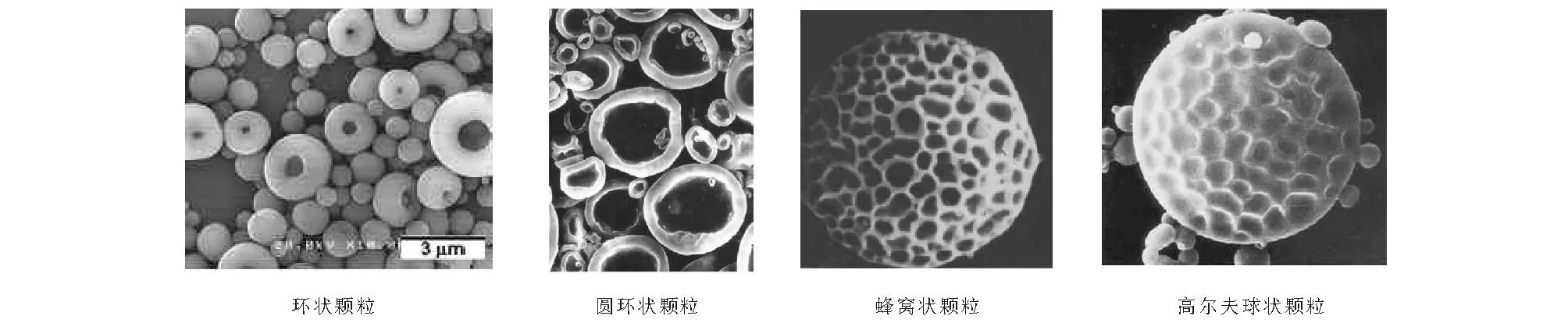

喷雾造粒制得的颗粒通常为球形,但在特定情况下,也可生产环形和高尔夫球等其他形状的颗粒。Ferry Iskandar等[55]将纳米硅石溶胶喷雾干燥制得环状颗粒,由于溶胶雾滴进入干燥室,少量水蒸发,液滴表面产生温度梯度,进而出现溶胶颗粒向液滴周边迁移的热泳现象和引发液滴表面处微循环的表面张力梯度,惯性作用使液滴变形,最终生成环状干燥颗粒。

Zhou X D等[56]将聚甲基丙烯酸甲酯溶于丙酮或四氢呋喃,溶液中添加纳米级SiO2微粒,将浆液用雾化器雾化,气流流速达1 600 L·h-1时,引发液滴变形成圆环状,干燥后制得圆环状颗粒。Zhou X D等[57]将溶有聚甲基丙烯酸甲酯的前驱液喷雾干燥制得蜂窝状颗粒和高尔夫球状颗粒。喷雾干燥成型的不同形貌颗粒见图1。

图 1 喷雾干燥成型的不同形貌颗粒Figure 1 Different morphology of the particles formed by spray drying methods

蜂窝状颗粒的形成是由于溶液中四氢呋喃和聚甲基丙烯酸甲酯之间的相互作用较弱,当非溶剂水加入时,通过氢键和四氢呋喃相互作用,使四氢呋喃和聚甲基丙烯酸甲酯之间的相互作用变得更弱,而聚甲基丙烯酸甲酯链连接加强,这些链发生交联的同时又被水相分隔,在水和四氢呋喃蒸发后,这些链形成蜂窝状结构的球形颗粒。升高温度至表面的聚甲基丙烯酸甲酯开始熔化时,蜂窝状结构的球形颗粒表面的小孔开始封闭,从而形成高尔夫球状颗粒。

喷雾干燥成型通常产生的是实心球形、环形、蜂窝状和高尔夫球状颗粒,还可能生成方形、皱纹型、空心球状和瓶状等颗粒[58],这些不同形貌和结构的颗粒在实际应用中具有不同作用,了解不同形貌结构的制备机理对于控制制备条件具有重要意义,对于制备不同形貌催化剂也有重要的借鉴意义。

3成型技术存在的优点与不足

分子筛成型催化剂中一般包含分子筛原粉和由其他功能性材料组成的基质材料。无论采用哪种成型方法,成型过程中各类型物质的加入量对成型产品性能影响较大。组分中黏结剂含量提高,催化剂径向抗压碎力增大,但需要相应量的胶溶剂匹配,否则径向抗压碎力降低,但并非黏结剂和胶溶剂的量越高越好,一方面相应减少活性组分含量,另一方面与分子筛表面结合形成新的物相,堵塞孔道或覆盖原有的酸中心,导致副反应发生。对于某些单分子反应,可以利用黏结剂沉积于分子筛孔口,使孔口尺寸变小的特性,提高产物选择性。胶溶剂一般为酸类物种,有利于提高催化剂强度,但酸浓度不宜过高,若渗透到粉体内层会破坏分子筛骨架结构,也降低催化剂径向抗压碎力。但对于酸催化反应,胶溶剂加入可以同时提高主反应和副反应的反应活性,因此,胶溶剂加入量要综合考虑催化剂强度和反应性能。此外,挤条成型法中助挤剂加入量也应适量,加入量过少会出现抱杆现象,加入量过多则降低催化剂径向抗压碎力。挤条成型法和喷雾干燥成型法在成型助剂的选择和用量上有相同之处,且有一定的规律可循,但具体的成型配方还需要根据反应及反应器类型等确定,如TS-1分子筛若作为选择性氧化催化剂,在成型助剂的选择上将更为苛刻。

在成型工艺条件的选择上,喷雾干燥成型法比挤条成型法更为困难,除必须使用细小颗粒催化剂而采用喷雾干燥成型方法,挤条成型法应用更为广泛。

4结语与展望

未来分子筛成型技术需要在成型助剂和工艺技术等方面进行创新优化,并在成本方面综合考虑,开发低成本和高活性催化剂工业化制备技术。目前,成型技术大多仍停留在经验技术层次,建立微观、直接的表征手段研究成型的影响因素和建立数学模型,将以经验为基础的试验技术转变为拥有较强理论指导的工业技术具有重要意义。

参考文献:

[1]张继光.催化剂制备过程技术[M].2版.北京:中国石化出版社,2011.

[2]陆桂东.固体催化剂造粒技术[J].化工机械,2005,32(5):313-315.

Lu Guidong.Pelletizing technology for powder activators[J].Chemical Engineering & Machinery,2005,32(5):313-315.

[3]徐如人.分子筛与多孔材料化学[M].北京:科学出版社,2004.

[4]张琦.固体酸碱催化剂催化酯化改质提升生物油的研究[D].北京:中国科学技术大学,2006.

Zhang Qi.Upgrading bio-oil over solid acid and base by catalytic esterification[D].Beijing:China Science & Technology University,2006.

[5]王浩,王继锋,樊宏飞,等.不同铝源对SBA-15分子筛改性影响[J].工业催化,2014,22(8):617-622.

Wang Hao,Wang Jifeng,Fan Hongfei,et al.Effects of different aluminum sources on the modification of SBA-15 molecular sieve[J].Industrial Catalysis,2014,22(8):617-622.

[6]车小鸥,陈志伟,朱晓谊,等.镁碱沸石分子筛催化剂的制备[J].工业催化,2014,22(7):531-536.

Che Xiaoou,Chen Zhiwei,Zhu Xiaoyi,et al.Preparation of ferrierite zeolite catalysts[J].Industrial Catalysis,2014,22(7):531-536.

[7]胡耀池,章文贵,詹妮娜,等.磷酸对HZSM-5成型及其催化乙醇脱水性能的影响[J].化学试剂,2014,36(6):487-492.Hu Yaochi,Zhang Wengui,Zhan Nina,et al.Effects of phosphate acid on the forming strength and performance of catalytic ethanol dehydration of HZSM-5[J].Chemical Reagents,2014,36(6):487-492.

[8]刘国清,匡继刚,吴剑,等.挤条成型TS-1分子筛催化剂制备及性能表征[J].化学反应工程与工艺,2010,26(1):42-46.

Liu Guoqing,Kuang Jigang,Wu Jian,et al.Synthesis and characterization of extruded titanium silicate-1 and its catalysis performance in cyclohexanone ammoximation[J].Chemical Reaction Engineering and Technology,2010,26(1):42-46.

[9]刘国清,夏珺,袁霞,等.喷雾成型TS-1分子筛催化剂制备及性能[J].石油学报(石油加工),2015,31(1):126-131.

Liu Guoqing,Xia Jun,Yuan Xia,et al.Preparation and characterization of spray forming titanium silicate-1 molecular sieve catalyst[J].Acta Petrolei Sinica(Petroleum Processing Section),2015,31(1):126-131.

[10]Liu Guoqing,Wu Jian,Luo He’an.Ammoximation of cyclohexanone to cyclohexanone oxime catalyzed by titanium silicalite-1 zeolite in three phase system[J].Chinese Journal of Chemical Engineering,2012,20(5):889-894.

[11]王亚权,王书海.一种钛硅分子筛微球催化剂的制备方法:中国,CN201210489440.9[P].2013-03-27.

[12]Wang Aiqin,Liang Dongbai,Sun Xiaoying,et al.A new route for synthesis of ZSM-5 on cordierite honeycombs[J].Chinese Journal of Catalysis,2000,21(5):395-396.

[13]Yoshio Kikuchi,Haruo Otsuka.Formed zeolite honeycomb article and fired zeolite honeycomb article:US,0236625A1[P].2011-03-21.

[14]Junseong Ahn,Bongjae Kim,Sangho Lee.Fabrication method of zeolite honeycomb type catalyst for reducing nitrogen oxide:US,8178063B2[P].2012-05-15.

[15]Edwin P Boldingh,Michael G Gatter,Susan C Koster,et al.Transalkylation process:US,7626064B1[P].2009-11-01.

[16]博尔丁格·加特,柯斯特·拉弗亚迪斯,迪克·贝克,等.新型烷基转移方法:中国,CN102066529A[P].2011-05-18.

[17]Chu Chin-Chiun,North Brunswick N J.Aromatization reactions with zeolites containing phosphorus oxide:US,4590321[P].1986-05-20.

[18]胡晓丽,姚文君,王书峰,等.成型工艺条件对加氢脱硫催化剂载体机械强度的影响[J].当代化工,2013,42(2):135-140.

Hu Xiaoli,Yao Wenjun,Wang Shufeng,et al.Influence of technological conditions on mechanical strength of hydrodesufurization catalyst carrier[J].Contemporary Chemical Industry,2013,42(2):135-140.

[19]赵野,骆傲阳,于开荣,等.影响分子筛催化剂强度因素的探讨[J].石油炼制与化工,1995,26(3):26-29.

Zhao Ye,Luo Aoyang,Yu Kairong,et al.Discussion on factors which influence the mechanical strength of the zeolite catalyst[J].Petroleum Processing and Petrochemicals,1995,26(3):26-29.

[20]葛冬梅.中油型加氢裂化催化剂强度影响因素的研究[J].天津化工,2002,(5):29-30.

Ge Dongmei.Research on medium oil hydrocracking catalyst strength Influencing cactors[J].Tianjin Chemical Industry,2002,(5):29-30.

[21]关翀,王林,张伟,等.硝酸胶溶剂对ZSM-5甲醇制丙烯催化性能的影响[J].化工技术与开发,2013,42(10):10-12.

Guan Chong,Wang Lin,Zhang Wei,et al.Effect of nitric acid peptizator on catalytic activity of ZSM-5 molecular sieve for methanol to propylene[J].Technology & Development of Chemical Industry,2013,42(10):10-12.

[22]王桂茹,韩翠英,王祥生,等.催化剂成型条件对催化剂性能的影响[J].辽宁化工,1990,(2):6-9.

Wang Guiru,Han Cuiying,Wang Xiangsheng,et al.Influence of forming conditions on the catalyst performance[J].Liaoning Chemical Industry,1990,(2):6-9.

[23]魏秀萍,李军,崔凤霞,等.影响沸石分子筛催化剂强度因素的探讨[J].精细石油化工,2000,7(4):36-38.

Wei Xiuping,Li Jun,Cui Fengxia,et al.The discussion on influencing of the mechanical strength of the zeolite catalyst[J].Speciality Petrochemicals,2000,7(4):36-38.

[24]李建伟,张庆华,李英霞,等.醋酸胶溶剂对Hβ分子筛催化剂性能的影响[J].化学反应工程与工艺,2005,21(2):162-165.

Li Jianwei,Zhang Qinghua,Li Yingxia,et al.Effect of acetic acid as peptizator on performance of Hβ zeolite catalyst[J].Chemical Reaction Engineering and Technology,2005,21(2):162-165.

[25]朱洪法.催化剂成型[M].北京:中国石化出版社,1992:39-55.

[26]余海清,李建伟,孙晓岩,等.胶溶剂对MCM-22分子筛催化剂性能的影响[J].石油化工高等学校学报,2009,22(1):1-4.

Yu Haiqing,Li Jianwei,Sun Xiaoyan,et al.Effect of peptizator on performance of MCM-22 zeolite catalyst[J].Journal of Petrochemical Universities,2009,22(1):1-4.

[27]Jiratova K,J anacek L.Effect of peptizing on the physical and chemical properties of ext ruded alumina[J].International Chemical Engineering,1983,23(1):167-174.

[28]Serrano D P,Sanz R,Pizarro P,et al.Preparation of extruded catalysts based on TS-1 zeolite for their application in propylene epoxidation[J].Catalysis Today,2009,143(1/2):151-157.

[29]成卫国,王祥生,李钢,等.钛硅分子筛挤条成型催化剂研究[J].大连理工大学学报,2004,44(4):482-485.

Cheng Weiguo,Wang Xiangsheng,Li Gang,et al.Study of extruded titanium silicalite molecular sieve[J].Journal of Dalian University of Technology,2004,44(4):482-485.

[30]王东辉,王保明.己二酸二甲酯加氢制1,6-己二醇催化剂成型及性能研究[J].化工生产与技术,2013,20(1):17-20.

Wang Donghui,Wang Baoming.Catalytic molding methods and performance research of dimethyl adipate hydrogenation to 1,6-hexanediol[J].Chemical Production and Technology,2013,20(1):17-20.

[31]展江宏,聂宏元,裴蓓,等.用于甲醇制丙烯过程的ZSM-5分子筛的合成及其性能评价[J].石油炼制与化工,2015,46(4):46-50.Zhan Jianghong,Nie Hongyuan,Pei Bei,et al.Synthesis and evaluationg of ZSM-5 zeolite catalyst for MTP[J].Petroleum Processing and Petrochemicals,2015,46(4):46-50.

[32]王成林,李凤绪,袁倩,等.磷和超稳Y分子筛在深度脱硫过程中增强效应的研究[J].当代化工,2015,44(3):477-480.

Wang Chenglin,Li Fengxü,Yuan Qian,et al.Study on enhancement effect between phosphorus and USY zeolite in the process of deep desulfurization[J].Contemporary Chemical Industry,2015,44(3):477-480.

[33]华卫琦,陈丰秋,吕德伟.催化剂颗粒的形状优化催化剂颗粒的形状优化[J].化学反应工程与工艺,2000,16(2):97-102.

Hua Weiqi,Cheng Fengqiu,Lü Dewei.The shape optimization of catalyst pellets I the essential geometrical configuration[J].Chemical Reaction Engineering and Technology,2000,16(2):97-102.

[34]赵庆国,廖晖,李绍芬.异形催化剂颗粒的性能预测与对比[J].石油化工,2001,30(2):117-120.

Zhao Qingguo,Liao Hui,Li Shaofen.Comparative predictions of characteristics of abnormal shape catalyst particles[J].Petrochemical Technology,2001,30(2):117-120.

[35]Nijhuis T A,Beers A E W,Vergunst T,et al.Preparation of monolithic catalysts[J].Catalysis Reviews:Science and Engineering,2001,43(4):345-380.

[36]Aranzabal A,Iturbe D,Romero-Sáez M,et al.Optimization of process parameters on the extrusion of honeycomb shaped monolith of H-ZSM-5 zeolite[J].Chemical Engineering Journal,2010,162:415-423.

[37]皮秀娟,盛毅.氧化铝载体成型工艺条件研究[J].石油炼制与化工,2014,45(7):47-51.

Pi Xiujuan,Sheng Yi.Study on extrusion conditions for trilobular alumina carrier[J].Petroleum Processing and Petrochemicals,2014,45(7):47-51.

[38]张晓琳,王俊艳,曹志涛.分子筛催化剂成型条件对其抗压强度的影响[J].精细石油化工进展,2012,13(7):38-41.Zhang Xiaolin,Wang Junyan,Cao Zhitao.The effects of forming conditions for zeolite on its compressive strength[J].Advances in Fine Petrochemicals,2012,13(7):38-41.

[39]Chang Y F.Molecular sieve catalyst composition,its making and use in conversion process:US,7271123B2[P].2007-09-18.

[40]Gerald M Woltermann,John S Mageeb,Stephen D Griffith.Commercial preparation and characterization of FCC catalysts[J].Studies in Surface Science and Catalysis,1993,76:105-144.

[41]Exxon Mobil Chemical Patents Inc.Attrition resistant molecular sieve catalysts:US,7071136B2[P].2006-07-04.

[42]Enichem Sintesi S P A.Catalyst on the basis of silicon and titanium having high mechanical strength:US,4859785[P].1989-08-22.

[43]Lyondell Chemical Technology.Spray-dried transition metal zeolite and its use:WO,097082[P].2009-08-06.

[44]Chang Y F.Attrition resistant molecular sieve catalyst,method of making and process for using:US,20050245780A1[P].2005-11-03.

[45]张杰潇,刘子阳,周灵萍,等.催化裂化催化剂脱钠工艺及微反活性研究[J].石油炼制与化工,2015,46(2):43-48.

Zhang Jiexiao,Liu Ziyang,Zhou Lingping,et al.Study on sodium removal process and microactivity of catalytic cracking catalyst[J].Petroleum Processing and Petrochemicals,2015,46(2):43-48.

[46]Chang Y F.Molecular sieve catalyst composition,its making and use in conversion process:US,7271123B2[P].2007-09-18.

[47]Chang Y F,Vaughn Stephen N,Martens Luc R.Molecular sieve catalyst composition,its making and use in conversion process:US,20070249885A1[P].2007-10-25.

[48]Scherzer J.Attrition resistant cracking catalyst:US,4987110[P].1991-01-12.

[49]太原理工大学.一种用于生产低碳烯烃的耐磨催化剂微球制备方法:中国,CN103706393A[P].2014-04-09.

[50]中国石油化工股份有限公司.无黏结剂流化床催化剂的制备方法:中国,CN102371183A[P].2012-03-14.

[51]周岩,张杰潇,许明德,等.FCC催化剂后处理工艺的探索[J].石油炼制与化工,2014,45(7):29-35.

Zhou Yan,Zhang Jiexiao,Xu Mingde,et al.Research on post-treatment of FCC catalys[J].Petroleum Processing and Petrochemicals,2014,45(7):29-35.

[52]王世环,张杰潇,许明德,等.草酸作为交换介质对FCC催化剂后处理制备工艺的影响[J].工业催化,2014,22(11):859-864.Wang Shihuan,Zhang Jiexiao,Xu Mingde,et al.Influence of post-treatment process of oxalic acid as the exchange medium on FCC catalyst[J].Industrial Catalysis,2014,22(11):859-864.

[53]闵恩泽.工业催化剂的研制与开发[M].北京:中国石化出版社,1997.

[54]姜升.喷雾干燥对分子筛超稳化的影响及优化[J].齐鲁石油化工,2005,33(1):22-25.

Jiang Sheng.Effects of spray drying process on super-stabilization of zeolite and its optimization[J].Qilu Petrochemical Technology,2005,33(1):22-25.

[55]Ferry Iskandar,Leon Gradon,Kikuo Okuyama.Control of the morphology of nanostructured particles prepared by the spray drying of a nanoparticle sol[J].Journal of Colloid and Interface Science,2003,265:296-303.

[56]Zhou X D,Gu H C.Synthesis of PMMA-ceramics nanocomposites by spray process[J].Journal of Materials Science Letters,2002,21:577-580.

[57]Zhou X D,Zhang S C,Huebner W,et al.Effect of the solvent on the particle morphology of spray dried PMMA[J].Journal of Materials Science,2001,36:3759-3768.

[58]傅宪辉,沈志刚.喷雾造粒中形成的各种颗粒形貌和结构[J].中国粉体技术,2005,(2):43-49.Fu Xianhui,Shen Zhigang.Review on morphologies and structres of various granules forms in spray granulation[J].China Powder Science and Technology,2005,(2):43-49.

CLC number:TQ426.6;TQ424.25Document code: AArticle ID: 1008-1143(2016)03-0019-09

Research progress in molecular sieve molding technology for catalyst

LiXiaotao

(Sinopec Shanghai Research Institute of Petrochemical Technology, Shanghai 201208, China)

Abstract:The research advance in molecular sieve molding technology for catalyst in recent years was reviewed. Extrusion molding method and spray drying method which were widely used in industry were introduced in detail. The effects of the molding materials (binding agents, peptizers, extrusion promoters, pore-forming agents and water) and their mix proportion, and process conditions on the mechanical strength and catalytic performance of the catalysts were summarized,and then their advantages and disadvantages of these two molding technologies were analyzed.From the perspective of scientific research and industrial applications, it is pointed out that the improvement of the theory guide such as establishing microcosmic and direct characterization methods and building mathematical models etc., the preparation of the catalyst with low cost and high catalytic activity and the innovation research of preparation technology will still be the research direction in future.

Key words:catalyst engineering; molecular sieve; molding; extrusion molding method; spray drying method

中图分类号:TQ426.6;TQ424.25

文献标识码:A

文章编号:1008-1143(2016)03-0019-09

doi:10.3969/j.issn.1008-1143.2016.03.003 10.3969/j.issn.1008-1143.2016.03.003

作者简介:李晓韬,1986年生,女,辽宁省沈阳市人,硕士,助理研究员,研究方向为工业催化。

收稿日期:2015-09-18