2124铝合金曲边薄壁结构加工变形仿真分析

申运锋,赵妍,杨生国,李永铜,付嘉宝,苏宏华,何临江

(1.中国航天科工集团公司 航天晨光股份有限公司,南京 210006)(2.南京航空航天大学 机电学院,南京 210016)

2124铝合金曲边薄壁结构加工变形仿真分析

申运锋1,赵妍1,杨生国1,李永铜1,付嘉宝2,苏宏华2,何临江2

(1.中国航天科工集团公司 航天晨光股份有限公司,南京210006)(2.南京航空航天大学 机电学院,南京210016)

摘要:铝合金结构件在其铣削加工过程中,易发生加工变形和弹性让刀,为了实现铝合金曲边薄壁结构加工让刀变形的预测,提出一种铣削加工过程的仿真分析方法。通过不同参数组合的铣削试验获得切削力回归方程,为仿真试验切削力加载提供依据;利用Python语言对Abaqus软件进行二次开发,结合“单元生死”技术,针对曲边薄壁结构选取三种走刀方式进行铣削加工变形仿真分析;通过铣削试验,验证仿真分析方法的可靠性。结果表明:阶梯对称走刀方式变形量最小,单侧走刀方式变形量远大于另外两种对称走刀方式,随着侧壁高度的降低,差异逐渐减小,至工件底部三种走刀方式的变形量基本相同。

关键词:2124铝合金;曲边薄壁;铣削加工;走刀路径

0引言

随着航空航天领域的发展,对现代飞行器的性能要求不断提高,飞行器的结构设计也发生了较大变化,现代飞机、航天器的结构设计制造特点是重量轻、结构强度高。为了减轻重量,结构件被大量使用,例如机翼、整体壁板、大梁、隔框等部件。尽可能多的应用结构件所带来的优势包括:降低飞机、火箭等的自身结构重量,提高飞行器的机动性,增大其负载能力和飞行距离。而且,随着飞行器重量的降低以及结构强度的提高,其服役寿命将得以延长[1-2]。

铝合金结构件材料因其去除率高、多薄壁结构、刚性较差、弹性模量较小、屈强比较大等特点,在铣削过程中,切削力会使零件产生局部加工变形和弹性让刀[3-6]。国内外针对铝合金结构件的局部加工变形问题进行了大量研究,例如S.Ratchev等[7-10]将薄壁件铣削加工过程中工件的变形转变为切入角、切出角的变化,并建立了相应的工件弹性让刀变形误差的预测模型。K.Shirase等[11]研究了采用变齿间角刀具加工薄壁工件时的切削力及加工表面误差,有效减少了变形误差和薄壁件颤振问题。Tang Aijun等[12]以弹性力学理论为基础,通过构建薄壁件弹性让刀变形的有限元模型,来模拟其铣削加工过程。武凯等[13-14]利用有限元软件仿真模拟获得了薄腹板的加工变形规律,并给出了优化的铣削参数。然而上述研究无论是有限元模型,还是工艺试验,多是针对直边薄壁和腹板结构,对于曲边薄壁结构的研究则极少。曲边薄壁作为结构件的重要特征,其变形在制造中普遍存在,研究其加工变形规律以及变形控制措施是极为必要的。

本文针对结构局部加工变形,以2124铝合金曲边薄壁结构为研究对象,通过有限元仿真分析,对零件的加工变形进行预测,对比不同走刀方式的加工变形量,并针对仿真分析结果进行铣削试验,验证仿真分析的可靠性。通过仿真分析结合试验验证,以尽量少的铣削试验实现对加工变形结果的预测,对曲边薄壁结构局部加工变形的控制研究具有参考意义。

1铣削试验及切削力回归方程

为了实现铝合金材料的铣削加工仿真分析,必须对有限元模型加载相应的切削力,切削力数值的准确性,将直接影响仿真分析结果,决定该仿真结果是否能够贴近真实的铣削情况。

加载的切削力由铣削试验获得,对铣削试验的介绍见1.1~1.4节。

1.1试验对象

选取2124铝合金曲边薄壁结构作为试验对象,该试验件的三维模型如图1所示,其关键尺寸为:曲边侧壁零件半径200 mm,夹角100°,壁高28 mm,底座厚度2 mm。

图1 试验件的三维几何模型

1.2试验设备

试验设备如图2所示,试验机床为Mikron UCP710五坐标高速加工中心(图2(a)),测力系统由Kistler9265B动态测力仪(图2(b))、Kistler5059A电荷放大器(图2(c))以及相应的数据采集与处理系统组成。Kistler9265B动态测力仪采用压电晶体传感器,可同时测量三个方向的切削力。

(a) 试验机床

(b) 动态测力仪

(c) 电荷放大器

1.3试验刀具

试验刀具采用山特维克公司φ10 mm整体立铣刀,齿数3个,螺旋角30°,前角γ0=20°,后角α0=15°。

1.4试验过程

利用上述仪器和刀具进行铣削试验,改变不同的铣削参数,从动态测力仪上分别读出进给方向、铣刀径向切深方向、刀具轴方向的力。

1.5切削力与铣削参数的关系

选定的铣削参数如表1所示,测得不同参数组合下的切削力数值。

表1 切削力试验参数

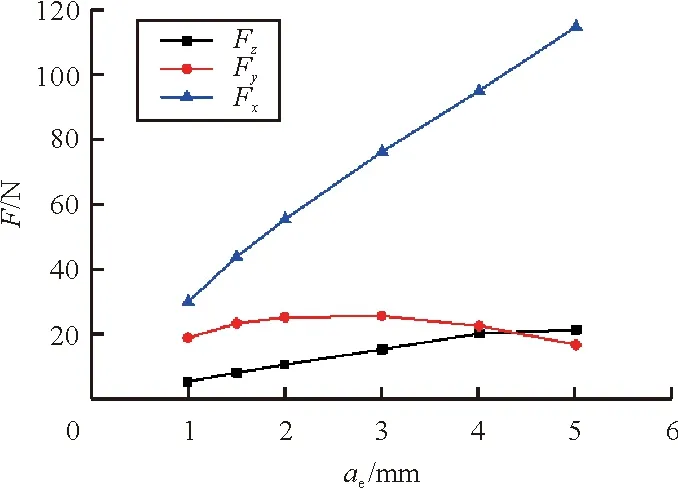

切削力与铣削参数(转速、切宽、切深、每齿进给量)的关系分别如图3~图6所示,切削力的方向定义为:x轴表示进给方向,y轴表示铣刀径向切深方向,z轴表示刀具轴向。

图3 转速与切削力关系曲线

图4 切宽与切削力关系曲线

图5 切深与切削力关系曲线

图6 每齿进给量与切削力关系曲线

从图3~图6可以看出:进给方向力Fx最大,轴向力Fz最小;转速对切削力的影响很小,随着转速的增加,切削力大小几乎不变;而随着切宽、切深和每齿进给量的增加,三个方向的切削力都变大。

1.6切削力回归方程

根据试验结果,通过回归分析得到切削力的经验公式为

(1)

2铣削加工过程仿真分析方法

2.1工件材料的切除

利用“单元生死”技术去除毛坯材料,“死单元”对计算模型不提供刚度,而“活单元”能为计算模型提供完全刚度[15],因此,“单元生死”技术可以被应用于铣削仿真过程的模拟分析。待加工零件单元的切除与否也可用单元的“生”、“死”来模拟。

在有限元仿真分析中,将连续的铣削进给过程分为一系列离散的“分析步”,每个“分析步”去除的单元尺寸由切削深度、切削宽度及进给量来确定。将工件毛坯材料的切除过程转化为毛坯有限元模型的单元网格在指定的“分析步”被“杀死”的过程,该过程视刀具为刚体,“单元生死”技术将铣刀隐藏处理,模拟过程不显示刀具。

2.2切削力的加载

在模拟工件材料切除的过程中,不仅要将所要切除的材料以“单元生死”的形式去除,还要在已去除材料的工件表面施加相应的切削力,以模拟真实的铣削加工过程。铣削仿真试验中,选取去除材料后工件表面上的四个“节点”,将相应的载荷平均加载到该四个节点上,以模拟切削力(切削力的大小则通过铣削试验获得)。

2.3Abaqus的二次开发

铣削过程中,会有大量的工件材料被切除,仿真试验时,为了模拟这一过程,必须在选定的进给步切除对应的单元。故需设定大量的“生死单元”,并对去除材料后的已加工表面施加与之相对应的载荷。

仿真分析过程通常可分割为成百甚至数千个进给步,“生死单元”的设定其操作过程十分繁琐、工作量巨大。针对这一问题,本文通过对Abaqus仿真软件进行二次开发,利用Python语言编写脚本,并在仿真过程中运行该脚本,以实现“单元生死”和切削力加载的循环操作,提高效率、减少工作量。

首先,根据曲边薄壁结构的走刀方式获得其加工过程的刀具轨迹,如图7所示。

图7 零件加工刀具轨迹

然后,根据工件有限元模型的网格尺寸(由加工参数切宽、切深确定),将获得的刀具轨迹离散为若干个刀具的位置坐标点,每一个坐标点对应该进给步(即分析步)所需切除的单元集合。直线轨迹坐标点所对应的单元集合如图8所示。

图8 刀具直线轨迹坐标点对应的单元

最后,通过遍历Abaqus软件的inp文件内的信息,将坐标点所对应的单元放入单元集合。inp文件是Abaqus软件存储仿真分析模型信息的文件,其内容包括模型的几何数据、材料模型、单元类型等,如图9所示。本文通过遍历inp文件获得每个单元的节点信息,根据其坐标值判断该节点所属单元是否为刀具轨迹离散化的坐标点所对应的单元,而后决定是否将该单元放入相应的单元集合。

图9 Abaqus软件的inp文件内容

通过上述方法,实现了跟随刀具轨迹,依次将工件有限元模型的单元网格设定为“生死单元”,为仿真分析过程节约了大量操作时间。

3仿真结果及分析

针对曲边薄壁零件,铣削仿真试验中选取三种不同的走刀路径进行对比,所选的三种走刀路径加工的剖面如图10所示。图10(a)为阶梯对称走刀方式,其铣削方式为:铣削侧壁顶端的第一刀切深为ap/2,然后依次对称铣削侧壁的两侧,切深均为ap,铣削至侧壁底部最后一刀切深为ap/2,将剩余工件材料切除;图10(b)为等切深对称走刀方式,即采用恒定切深ap,依次切除工件两侧材料;图10(c)为单侧走刀方式,即采用恒定切深ap,先切除工件一侧材料,再切除另一侧材料。

(a) 阶梯对称走刀(b) 等切深对称走刀(c) 单侧走刀

图10零件的不同走刀路径

Fig.10Various selected tool path of part

曲边侧壁类结构仿真加工利用“单元生死”技术,选定的切削参数为:n=10 000 r/min,ae=3 mm,ap=2 mm,fz=0.15 mm/z,加载切削力数值由切削力回归方程获得。曲边侧壁类零件铣削仿真如图11所示。

图11 曲边侧壁类零件铣削仿真

在零件顶端、中部和底部选取三个位置高度(0、-15和-28 mm)作为对比点,测量这三个位置高度的最大变形量,以对比不同走刀路径产生的变形大小,如图12所示。可以看出:单侧走刀方式的加工变形量明显大于另外两种走刀方式,原因是单侧走刀方式先切除工件一侧(设为A侧)材料,而当切除另一侧(设为B侧)材料时,由于A侧材料已被完全切除,致使零件刚度较差,薄壁受到刀具切削力挤压,弹性让刀较大;而阶梯对称走刀方式,其采用变切深的铣削方式,在铣削薄壁一侧时,另一侧总是留有部分工件材料且高于正在加工一侧的工件材料,充分利用了已切除一侧工件的剩余刚度,故在切削力作用下的弹性让刀量相对较小,零件的加工变形也较小。

对比不同位置的变形量,在工件顶端,单侧走刀方式的变形量与另外两种走刀方式差别较大,约为其变形量的40%,而随着高度的不断降低,其变形量与另外两种走刀方式不断接近,到底部时,三种走刀方式的变形量基本一致。这是因为:侧壁顶端的刚度最小,随着高度降低,刚度逐渐变大,由于采用对称走刀的方式,充分利用了零件的剩余刚度,而单侧走刀先切除一侧材料再加工另一侧,在刚度较小的工件顶部产生较大变形,而在刚度较大的工件底部,则与另外两种对称走刀方式相差较小。

图12 曲边侧壁零件不同走刀路径加工变形量对比

4试验验证

进行零件的铣削加工试验以验证有限元仿真分析结果的正确性,试验在Mikron UCP710五坐标高速加工中心上进行,铣削刀具采用山特维克公司φ10 mm整体立铣刀,选取阶梯对称走刀方式,试验参数为:n=10 000 r/min,ae=3 mm,ap=2 mm,fz=0.15 mm/z。

通过三坐标测量仪器,测得薄壁件最大变形量为0.025 2 mm,仿真结果为0.029 3 mm,二者偏差约为16.3%,在误差允许范围0~20%内,表明仿真结果是可接受的。

5结论

(1) 基于Abaqus有限元软件构建了铣削加工仿真模型,利用Python语言编写脚本程序,对Abaqus软件进行二次开发。实现了跟随刀具的轨迹依次将工件有限元模型的单元网格设定为“生死单元”,为仿真分析过程节约了大量的操作时间。

(2) 根据铣削试验结果,选取三种走刀路径,针对曲边侧壁结构的加工让刀变形进行仿真试验,结果表明:阶梯对称走刀方式变形量最小,单侧走刀方式变形量远大于另外两种对称走刀方式;随着侧壁高度的降低,差异逐渐减小,至工件底部三种走刀方式的变形量基本相同。

(3) 通过铣削试验验证,仿真分析结果与试验结果之间的偏差为16.3%,在误差允许的范围内,其结果是可以接受的。

参考文献

[1] 孙杰, 柯映林. 残余应力对航空整体结构件加工变形的影响分析[J]. 机械工程学报, 2005, 41(2): 117-122.

Sun Jie, Ke Yinglin. Study on machining distortion of unitization airframe due to residual stress[J]. Chinese Journal of Mechanical Engineering, 2005, 41(2): 117-122.(in Chinese)

[2] 路冬. 航空整体结构件加工变形预测及装夹布局优化[D]. 济南: 山东大学, 2007.

Lu Dong. Deformation prediction and fixture layout optimization of aerospace monolithic components[D]. Jinan: Shandong University, 2007.(in Chinese)

[3] 杨贵武. 航空整体结构件加工变形有限元模拟关键技术研究[D]. 沈阳: 沈阳航空航天大学, 2011.

Yang Guiwu. Research on key techniques in FEM simulation of machining deformation for aeronautical monolithic component[D]. Shenyang: Shenyang Aerospace University, 2011.(in Chinese)

[4] 苗勇. 大型整体结构件铣削加工的变形研究[D]. 南京: 南京理工大学, 2011.

Miao Yong. Study on the deformation of milling process of large monoliehic component[D]. Nanjing: Nanjing University of Science and Technology, 2011.(in Chinese)

[5] 唐志涛. 航空铝合金残余应力及切削加工变形研究[D]. 济南: 山东大学, 2008.

Tang Zhitao. Residual stresses and deformations of aerospace aluminum alloy in machining[D]. Jinan: Shandong University, 2008.(in Chinese)

[6] 姜亦涛. 航空整体结构件加工变形安全校正关键技术研究[D]. 济南: 山东大学, 2009.

Jiang Yitao. Researeh on key technologies for machining distortion safety correeting of aeronautical monoliehic component[D]. Jinan: Shandong University, 2009.(in Chinese)

[7] Ratchev S, Liu S, Huang W, et al. Milling error prediction and compensation in machining of low-rigidity parts[J]. International Journal of Machine Tools and Manufacture, 2004, 44(15): 1629-1641.

[8] Ratchev S, Liu S, Huang W, et al. A flexible force model for end milling of low-rigidity parts[J]. Journal of Materials Processing Technology, 2004, 153(22): 134-138.

[9] Ratchev S, Govender E, Nikov S, et al. Force and deflection modelling in milling of low-rigidity complex parts[J]. Journal of Materials Processing Technology, 2003, 143/144(1): 796-801.

[10] Ratchev S, Liu S, Huang W, et al. Machining simulation and system integration combining FE analysis and cutting mechanics modelling[J]. International Journal of Advanced Manufacturing Technology, 2007, 35: 55-65.

[11] Shirase K, Altintas Y. Cutting force and dimensional surface error generation in peripheral milling with variable pitch helical end mills[J]. International Journal of Machine Tools and Manufacture, 1996, 36(5): 567-584.

[12] Tang Aijun, Liu Zhanqiang. Deformations of thin-walled plate due to static end milling force[J]. Journal of Materials Processing Technology, 2008, 206(1-3): 345-351.

[13] 武凯, 何宁, 姜澄宇, 等. 立铣空间力学模型分析研究[J]. 南京航空航天大学学报, 2002, 34(6): 553-556.

Wu Kai, He Ning, Jiang Chengyu, et al. Study on mechanistic model of end milling[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2002, 34(6): 553-556.(in Chinese)

[14] 武凯, 何宁, 廖文和, 等. 薄壁腹板加工变形规律及其变形控制方案的研究[J]. 中国机械工程, 2004, 15(8): 670-674.

Wu Kai, He Ning, Liao Wenhe, et al. Study on machining deformations and their control approaches of the thin-web in end milling[J]. China Mechanical Engineering, 2004, 15(8): 670-674.(in Chinese)

[15] 汪振华, 袁军堂, 刘婷婷, 等. 生死单元法分析薄壁件加工变形[J]. 哈尔滨理工大学学报, 2012, 17(6): 81-85.

Wang Zhenhua, Yuan Juntang, Liu Tingting, et al. Machining deformation in birth-death element for thin-walled workpiece[J]. Journal of Harbin University of Science and Technology, 2012, 17(6): 81-85.(in Chinese)

Simulation Analysis of Machining Deformation of 2124 Aluminum Curved Thin-walled Structures

Shen Yunfeng1, Zhao Yan1, Yang Shengguo1, Li Yongtong1, Fu Jiabao2,Su Honghua2, He Linjiang2

(1.Aerosun Company, Ltd., China Aerospace Science & Industry Corporation, Nanjing 210006, China)(2.College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

Abstract:During the milling process, aluminum alloy structural parts are liable to produce the process deformation and flexibility to decline the knife. A simulation analysis method of milling process is proposed to achieve the prediction of machining deformation of curved thin-walled structures. The regression equation of cutting force are obtained by milling experiments under a series of different combinations of cutting parameters to provide the basis for the cutting force loading of simulation test. By using python language for secondary development of Abaqus simulation software, combined with the “model change” technology and three kinds of tool path, milling simulation analysis have been carried on for the machining deformation of curved thin-walled structure. The results indicate that: the deformation of stepped symmetrically tool path is of the minimum amount, and the amount of deformation of unilateral tool path pattern is much larger than two kinds of symmetrically tool path. With the reduced height of the side walls, the difference decreases, and at the bottom, substantially the same amount of deformation obtained. Finally, the reliability of the simulation analysis milling experiments is verified by milling experiment.

Key words:2124 aluminum alloy; curved thin-walled; milling; tool path

收稿日期:2016-01-20;修回日期:2016-02-25

通信作者:苏宏华,shh@nuaa.edu.cn

文章编号:1674-8190(2016)02-191-07

中图分类号:TH164

文献标识码:A

DOI:10.16615/j.cnki.1674-8190.2016.02.009

作者简介:

申运锋(1978-),男,高级工程师。主要研究方向:机械电子工程。

赵妍(1961-),女,研究员。主要研究方向:机械制造。

杨生国(1978-),男,高级工程师。主要研究方向:机械制造及自动化。

李永铜(1962-),男,硕士,研究员。主要研究方向:机械制造。

付嘉宝(1988-),男,硕士。主要研究方向:高效精密加工。

苏宏华(1969-),男,教授,博导。主要研究方向:难加工材料的切/磨/削加工、难加工材料及其结构的制造技术。

何临江(1989-),男,博士研究生。主要研究方向:高效精密加工。

(编辑:马文静)