基材表面粗糙度对镀铬层膜基结合性能的影响*

张春华, 何昭民, 关 锰, 谭俊哲, 林 斌

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 沈阳鼓风机集团 核电泵业有限公司, 沈阳 110869)

基材表面粗糙度对镀铬层膜基结合性能的影响*

张春华1, 何昭民1, 关锰2, 谭俊哲2, 林斌2

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 沈阳鼓风机集团 核电泵业有限公司, 沈阳 110869)

为了提高紧固件的摩擦磨损性能,采用直流电镀工艺,在1Cr13钢表面制备了单层标准镀铬层,研究了基材1Cr13钢表面粗糙度对其表面镀铬层的组织结构与膜基结合强度的影响.利用激光共聚焦显微镜、扫描电子显微镜、能谱仪、X射线衍射仪、显微硬度计与多功能材料表面性能测试仪对镀铬层的微观组织、相结构、显微硬度及膜基结合强度进行了分析.结果表明,随着基材表面粗糙度的降低,镀铬层表面更加致密、均匀,微裂纹数量明显减少,镀铬层的显微硬度增加,临界载荷达到了38.7 N,膜基结合强度得到明显提高.

电镀铬; 表面粗糙度; 显微组织; 微裂纹; 硬度; 划痕法; 结合强度; 1Cr13钢

电镀铬是一种传统的表面改性技术,在电镀工业中占有极其重要的地位.长期以来,由于具有硬度高、耐磨、耐蚀、价格低廉且工艺相对简单的特点,镀铬层不仅应用于装饰涂层,而且还广泛应用于各种机械设备零配件的表面强化领域[1-3].

目前,提高材料摩擦磨损性能的方法有很多,诸如激光熔覆[4]、等离子堆焊[5]等先进表面强化技术.然而,受改性层厚度与紧固件复杂结构的限制,通常采用电镀铬技术来提高紧固件表面的耐磨性.为了保证电镀铬后的紧固件能够很好地配合,镀铬层需要足够薄.在紧固件的服役过程中,常常会出现表面镀铬层起泡、起皮甚至脱落的现象[6-8],从而难以达到预期的使用寿命,影响整个设备的正常运行,造成不必要的损失.本文以1Cr13钢为基材,在其表面制备了镀铬层,着重研究了加工过程中基材表面粗糙度对镀铬层膜基结合性能的影响.

1 材料与方法

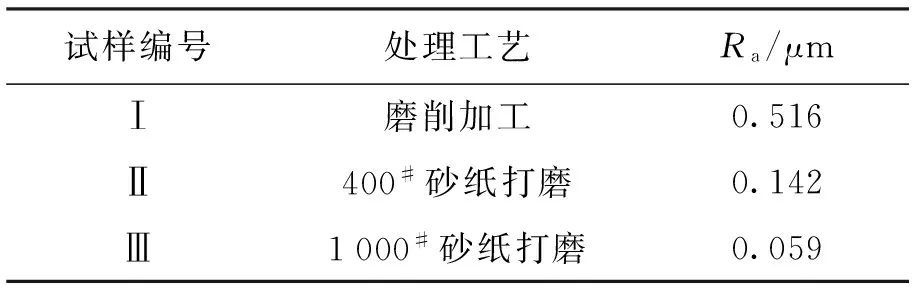

实验所采用的基材为经淬火与回火处理的1Cr13马氏体不锈钢,其化学成分为w(C)=0.1%~0.15%;w(Si)≤1.0%;w(Mn)≤1.0%;w(S)≤0.025%;w(P)≤0.03%;w(Ni)≤0.6%;w(Cu)≤0.3%;w(Cr)=11.5%~13.5%,其余为Fe.试样直径为35 mm、长度为3 mm.分别采用磨削加工,以及400#、1 000#金相砂纸打磨的方式对试样表面进行打磨处理.将试样置于丙酮溶液中进行为时5 min的超声波清洗后,对试样进行干燥并备用.采用OLS4100型激光共聚焦显微镜测量试样的表面粗糙度(Ra),结果如表1所示.

表1 1Cr13基材表面处理工艺与粗糙度

采用直流电镀工艺,在试样表面进行镀铬处理.镀液采用标准电镀液(铬酸酐为250 g/L,硫酸为2.5 g/L),电镀温度为(58±1) ℃,阴极电流密度为3 000 A/m2,电镀时间为2 h.采用日立S-3400N型扫描电子显微镜观察镀铬层表面与横截面的形貌,并采用能谱仪对镀铬层进行成分分析.采用D/max-7000PC型X射线衍射仪分析镀铬层的组织结构.在X射线衍射实验中,选用CuKα射线,工作电压为40 kV,工作电流为35 mA,扫描速度为2°/min,扫描范围为40°~100°.采用TMVS-1维氏硬度计测量镀铬层的硬度,施加的载荷分别为0.49、0.98、1.96和2.94 N,加载时间为15 s.利用MFT-4000型多功能材料表面性能测试仪,采用划痕法对试样的膜基结合性能进行分析.其中,终止载荷为100 N,加载速度为20 N/min,划痕距离为10 mm,实验温度为(20±1) ℃.

2 结果与分析

2.1镀铬层的表面形貌

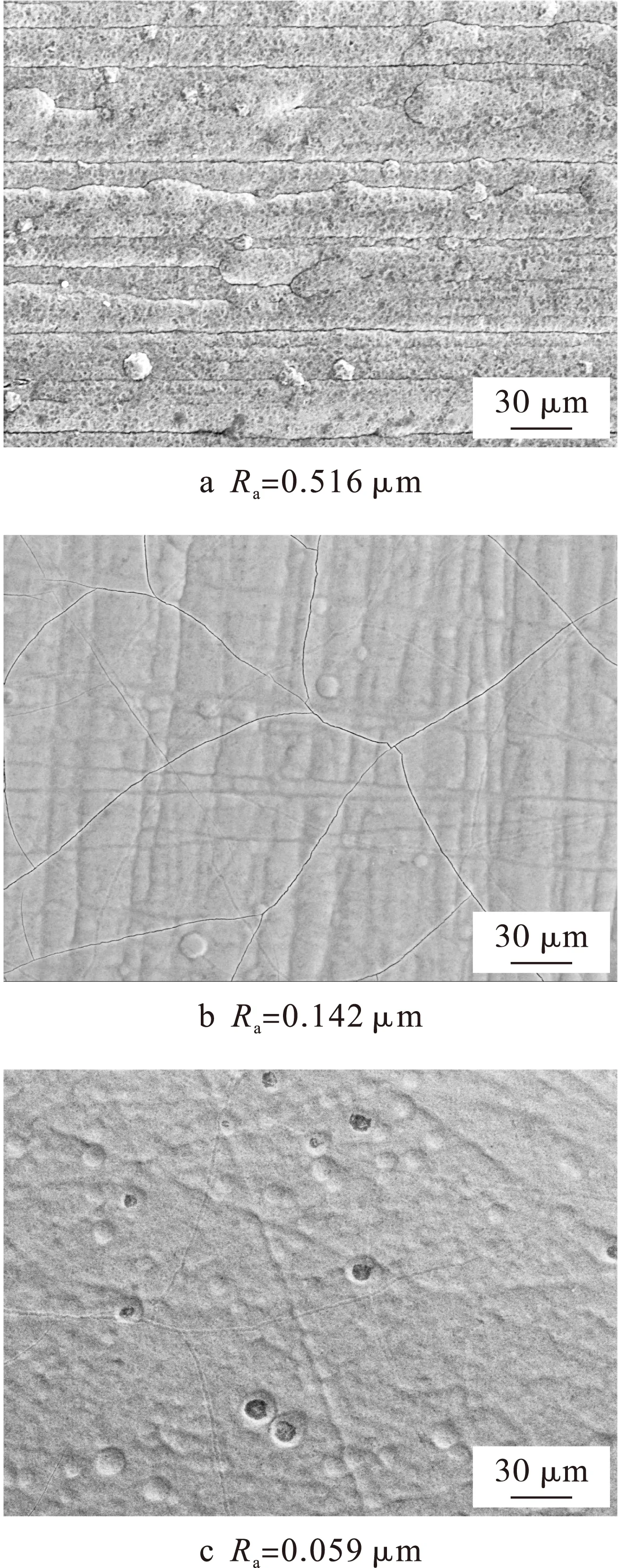

图1为1Cr13钢表面镀铬层的表面形貌.

图1 镀铬层的表面形貌

由图1可见,镀铬层表面出现许多不规则的球状铬瘤,镀液成分不均匀,以及阴极与阳极间距太近是形成铬瘤的主要原因.由图1a可见,由于基材表面粗糙度过大,铬离子沿划痕方向沉积,并聚集形成了条状的镀铬层.由图1b、c可见,随着基材表面粗糙度的降低,镀铬层表面趋于平整,且存在少量微裂纹.这主要是因为在电镀过程中,氢与铬发生反应生成了铬氢化合物,氢原子进入铬的晶格中,致使晶体结构发生畸变,导致由氧化物、氢氧化物与氢化物组成的晶体结构中产生较高的内应力.当镀铬层达到一定厚度时,该内应力会促使镀铬层表面出现微裂纹[9].微裂纹的产生是电镀铬工艺无法完全避免的现象,且镀层越厚,这种现象越明显.

2.2镀铬层的横截面形貌

图2为1Cr13钢表面镀铬层的横截面形貌.

图2 镀铬层的横截面形貌

由图2可见,基材表面粗糙度直接影响了镀铬层与基材的结合状况.由图2a可见,当基材表面粗糙度过大时,镀铬层与基材界面处易存在缺陷,诸如气孔、微裂纹等.这是因为当基材表面粗糙度过大时,在镀铬层沉积过程中,镀铬层的晶粒形核、长大过程较为缓慢,导致基材表面铬晶粒尺寸不均匀且分布疏松.因此,随着镀铬层沉积过程的进行,在界面处极易形成气孔、微裂纹等缺陷.由图2b可见,当基材表面粗糙度较小时,镀铬层和基材界面清晰,未发现明显缺陷,形成的镀铬层较为均匀,但横截面出现了由界面生长出的微裂纹.这主要是因为随着镀铬层沉积时间的延长,镀铬层厚度随之增加,残余拉伸应力得到释放,从而形成贯穿性裂纹.由图2c可见,当基材表面粗糙度继续减小时,形成的镀铬层更加均匀平整,镀层与基材界面清晰,结合紧密,且未发现气孔、裂纹等缺陷.

2.3镀铬层的相结构

图3为在不同表面预处理条件下,镀铬层的XRD图谱,且谱线a~c对应的表面粗糙度分别为0.516、0.142与0.059 μm.

图3 镀铬层的XRD图谱

由图3可见,镀铬层中的相结构比较简单,只含有纯金属Cr,未发现其他相.随着基材表面预处理方式的不同,镀铬层的衍射峰强度发生了不同程度的变化,表明基材表面粗糙度的改变影响了镀铬层晶粒的生长方向[10].随着基材表面粗糙度的降低,(110)晶面衍射峰强度大幅度减小.与表面粗糙度为0.059 μm的情况相比,当基材表面粗糙度为0.142 μm时,(110)晶面的衍射峰强度的减小趋势相对较缓,表明随着基材表面粗糙度的降低,铬晶粒在(110)晶面轴向方向的生长受到了抑制,且当基材表面粗糙度足够小时,铬晶粒生长趋于稳定.观察图3还可以发现,铬晶粒在(220)晶面轴向方向的生长也随着基材表面粗糙度的降低而受到抑制.当基材表面粗糙度达到0.059 μm时,(220)晶面的衍射峰强度趋于零.此外,随着基材表面粗糙度的减小,(200)晶面的衍射峰强度逐渐增加,而(211)晶面的衍射峰强度逐渐减弱.当基材表面粗糙度为0.059 μm时,(211)晶面的衍射峰强度骤降,但仍然是镀铬层晶粒的优势生长面.

2.4镀铬层的硬度

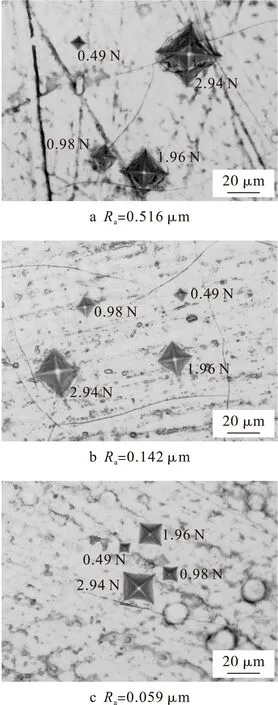

图4为采用不同法向载荷测试得到的镀铬层硬度压痕形貌.

图4 镀铬层的硬度压痕形貌

由图4可见,随着基材表面粗糙度的减小,试样的硬度增加,而硬度压痕则相应的减小.这是因为基材表面粗糙度越小,镀铬层越致密,硬度越高.另外,硬度压痕周围出现的不同程度的裂纹也能表明镀铬层的致密程度,从而反映镀铬层的硬度.由图4a可见,当载荷为0.98 N时,硬度压痕周围出现了微裂纹,随着载荷的增加,硬度压痕周围的裂纹越来越多.由图4b可见,当载荷为2.94 N时,硬度压痕周围出现了数量较少的微裂纹,表明该镀铬层的致密性有所改善.由图4c可见,在所有载荷条件下,硬度压痕周围均未出现微裂纹,表明该镀铬层的致密性最佳.

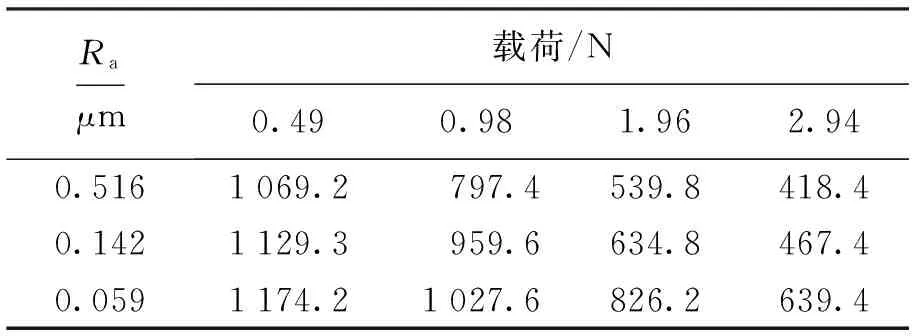

表2为在不同表面预处理条件下,1Cr13钢表面镀铬层的硬度.其中,基材1Cr13钢的硬度为HV 240.8.随着载荷的增大,显微硬度计压头压入试样所造成的应变影响区逐步扩展到基材,使硬度较低的基材发生变形,因而测量得到的硬度是镀铬层与基材共同作用的结果.若进一步增加载荷,基材变形区的比例将增加,且镀铬层的硬度逐渐趋向于靠近基材的硬度值.

表2不同粗糙度下1Cr13钢表面镀铬层的硬度值

Tab.2Hardness values of electroplated Cr layer on surface of 1Cr13 steel with different surface roughness

HV

膜基体系的硬度可以利用膜基硬度比与载荷的关系曲线进行评定.当同一种基材对镀铬层的支撑作用大致相同时,可考察基材表面粗糙度对膜基体系硬度的影响.同时,膜基硬度比与载荷的关系曲线可以表征膜基的结合性能.膜基硬度比与载荷的关系曲线的下降速度越慢,表明膜基的协同变形能力越好,膜基的结合强度也越高[11].

图5为1Cr13钢的镀铬层膜基硬度比与载荷的关系曲线.由图5可见,当基材表面粗糙度为0.059 μm时,镀铬层与基材1Cr13钢体系的膜基硬度比与载荷的关系曲线下降得最为缓慢,表明该粗糙度下,基体与镀铬层的结合性能最好,膜基的协同变形能力最强.利用膜基硬度比与载荷的关系曲线可以近似计算得到当载荷足够小(0.49 N)时膜基体系的硬度,且可以认为该硬度值近似等于镀铬层的真实硬度.当基材表面粗糙度为0.516、0.142和0.059 μm时,镀铬层所对应的硬度分别为HV 1 069.2、HV 1 129.3与HV 1 174.2.

图5 镀铬层膜基硬度比与载荷的关系

2.5镀铬层的膜基结合强度

膜基结合强度的测试方法有很多,诸如划痕法、压入法与接触疲劳法等,但应用较为广泛的是划痕法[12].显微硬度计压头与镀铬层接触后,当法向载荷较小时,镀铬层开始出现弹性变形,但与基材仍然保持良好的附着,随着法向载荷的增加,镀铬层发生塑性变形并开始出现剥落、脱离基体的现象.将镀铬层开始与基底分离时对应的载荷定义为临界载荷.利用划痕法测量镀铬层与基材之间的结合力,当镀铬层出现裂纹或脱落时,伴随有声发射信号的反馈(表现为声发射信号出现突然增大的现象),表明镀铬层与基材的结合发生失效,且镀铬层失效时的载荷即为临界载荷.在划痕实验中,由于受到周围环境与实验设备的影响,所接收到的声发射信号会有杂峰的出现,这会为临界载荷的判断带来不确定因素,因而有时需要结合扫描电子显微镜观察结果进行综合评定[13].

图6 镀铬层结合力声信号曲线及划痕形貌

Ra/μm临界载荷/N0.51610.40.14223.80.05938.7

由图6可见,基材表面粗糙度对膜基结合性能的影响较大.在划痕实验初期,由于压头法向载荷较小,镀铬层虽然变薄,但基本无破裂区域,仅出现少量裂纹.随着压头法向载荷的增加,开始出现了镀铬层的网状开裂区域,裂纹数量逐渐增多,裂纹宽度增加,镀铬层出现剥落,基材裸露面积增大,划痕的宽度也随之增加.由图6a可见,在划痕实验初期,便接收到了声信号,且声信号的突变峰较多,表明受基材表面粗糙度的影响,制备的镀铬层缺陷较多,质量较差,此时镀铬层的临界载荷为10.4 N(见表3).当压头法向载荷超过临界载荷后,镀铬层表面裂纹数量急剧增加,导致结合强度较差.由图6b可见,随着基材表面粗糙度的减小,镀铬层质量有所改善,临界载荷提高到23.8 N(见表3).由图6c可见,当基材表面粗糙度为0.059 μm时,镀铬层质量较好,临界载荷达到38.7 N,远远高于其他基材表面粗糙度下获得的镀铬层临界载荷数值(见表3).结合图6和表3还可以发现,基材表面粗糙度越小,声信号产生波动的临界载荷越大,膜基结合性能越好.

3 结 论

通过研究基材1Cr13钢表面粗糙度对其镀铬层组织结构与膜基结合强度的影响,可以得到以下结论:

1) 随着基材1Cr13钢表面粗糙度的降低,镀铬层表面趋于平整、致密,镀铬层厚度减小,而硬度相对增加,且镀铬层中的微裂纹数量明显减少.

2) 随着基材1Cr13钢表面粗糙度的减小,镀铬层在(110)、(211)晶面的轴向方向的生长受到了抑制,且(211)晶面一直为优势生长面.

3) 随着基材1Cr13钢表面粗糙度的减小,镀铬层的结合强度得到提高.当基材表面粗糙度为0.059 μm时,临界载荷达到38.7 N,此时膜基结合性能最佳.

[1]王超,周长虹.全硫酸盐常温三价铬镀铬工艺 [J].电镀与涂饰,2015,34(7):396-400.

(WANG Chao,ZHOU Chang-hong.Room-temperature sulfate trivalent chromium plating process [J].Electroplating and Finishing,2015,34(7):396-400.)

[2]李博.提高TC6钛合金零件镀铬层结合力的方法 [J].电镀与精饰,2014,36(3):26-28.

(LI Bo.Methods for improving the coating adhesion of chrome plating on TC6 titanium parts [J].Plating and Finishing,2014,36(3):26-28.)

[3]孔磊,胡会利,于元春,等.工艺参数对三价铬镀铬层粗糙度的影响 [J].电镀与环保,2013,33(1):17-20.

(KONG Lei,HU Hui-li,YU Yuan-chun,et al.Influence of technological parameters on roughness of Cr(III) coating [J].Electroplating and Pollution Control,2013,33(1):17-20.)

[4]张春华,刘杰,吴臣亮,等.316L不锈钢表面激光熔覆Co基合金组织及锌蚀机理研究 [J].焊接学报,2015,36(1):19-22.

(ZHANG Chun-hua,LIU Jie,WU Chen-liang,et al.Microstructure and zinc corrosion mechanism of laser cladding Co-based alloy on 316L stainless steel [J].Transactions of the China Welding Institution,2015,36(1):19-22.)

[5]张松,韩维娜,李杰勋,等.等离子堆焊原位合成WC增强Ni基合金改性层 [J].沈阳工业大学学报,2015,37(3):268-272.

(ZHANG Song,HAN Wei-na,LI Jie-xun,et al.In-situ synthesis of WC reinforced Ni-based alloy modified layer with PTAW [J].Journal of Shenyang University of Technology,2015,37(3):268-272.)

[6]吴燕明,赵坚,陈小明,等.超音速喷涂纳米WC复合涂层与电镀铬层的组织及性能 [J].材料热处理学报,2015,36(增刊1):171-176.

(WU Yan-ming,ZHAO Jian,CHEN Xiao-ming,et al.Microstructure and properties of high velocity sprayed nano WC composite coatings and chromium platings [J].Transactions of Materials and Heat Treatment,2015,36(Sup1):171-176.)

[7]张伟,任凤章,马战红,等.铬膜制备及其膜内残余应力研究 [J].热加工工艺,2010,39(8):130-133.

(ZHANG Wei,REN Feng-zhang,MA Zhan-hong,et al.Research on preparation of chromium film and residual stress in film [J].Hot Working Technology,2010,39(8):130-133.)

[8]邵绪分,胡成江,骆豫蜀,等.电镀铬对300M钢疲劳性能影响研究 [J].失效分析与预防,2012,7(4):213-216.

(SHAO Xu-fen,HU Cheng-jiang,LUO Yu-shu,et al.Influence of chromium electroplating on fatigue performance of 300M steel [J].Failure Analysis and Prevention,2012,7(4):213-216.)

[9]Saghi-Beyragh M R,Khameneh A S,Norouzi S.A comparative research on corrosion behavior of a stan-dard,crack-free and duplex hard chromium coatings [J].Surface and Coatings Technology,2010,205(7):2605-2610.

[10]李振华,盛敏奇,钟庆东,等.基体表面粗糙度对H13钢板表面镀铬层的影响 [J].材料研究学报,2010,24(5):455-463.

(LI Zhen-hua,SHENG Min-qi,ZHONG Qing-dong,et al.Influence of surface roughness of matrix on chromium coatings on the surface of H13 steel [J].Chinese Journal of Materials Research,2010,24(5):455-463.)

[11]杨舒宇.氮化钛铝陶瓷涂层的制备及其性能的研究 [D].沈阳:沈阳工业大学,2007.

(YANG Shu-yu.The fabrication and properties of titanium aluminum nitride coatings [D].Shenyang:Shenyang University of Technology,2007.)

[12]杜军,王红美,王鑫.划痕法结合强度临界载荷值的影响因素分析 [J].表面技术,2015,44(9):134-139.

(DU Jun,WANG Hong-mei,WANG Xin.Analysis of influencing factors on critical load of adhesion strength in scratch test [J].Surface Technology,2015,44(9):134-139.)

[13]瞿全炎,邱万奇,曾德长,等.划痕法综合评定膜基结合力 [J].真空科学与技术学报,2009,29(2):184-187.

(QU Quan-yan,QIU Wan-qi,ZENG De-chang,et al.Measurement of TiN film substrate interfacial adhesion by scratching [J].Chinese Journal of Vacuum Science and Technology,2009,29(2):184-187.)

(责任编辑:尹淑英英文审校:尹淑英)

Influence of surface roughness of substrate on coating-substrate adhesive properties of electroplated Cr layer

ZHANG Chun-hua1, HE Zhao-min1, GUAN Meng2, TAN Jun-zhe2, LIN Bin2

(1. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China; 2. Nuclear Power Pump Co. Ltd., Shenyang Blower Works Group Corporation, Shenyang 110869, China)

In order to improve the friction and wear properties of fasteners, the single layer standard electroplated Cr layer was prepared on the surface of 1Cr13 steel with the direct current electroplating process. The effect of surface roughness of 1Cr13 steel substrate on the microstructure of electroplated Cr layer and adhesive strength of coating-substrate was investigated. The microstructure, phase constituent, microhardness, adhesive strength of coating-substrate for the electroplated Cr layer were characterized with the laser scanning confocal microscope (LSCM), scanning electron microscope (SEM), energy dispersive spectroscope (EDS), X ray diffractometer (XRD), microhardness tester and multifunctional materials surface performance tester. The results show that with decreasing the surface roughness of substrate, the surfaces of electroplated Cr layer become denser and more uniform. The number of micro-cracks significantly decreases, while the microhardness of electroplated Cr layer increases. Moreover, the critical load reaches 38.7 N, and the coating-substrate adhesive strength gets obviously improved.

chromium electroplating; surface roughness; microstructure; micro-crack; hardness; scratch method; adhesive strength; 1Cr13 steel

2015-09-15.

国家科技专项基金资助项目(2013ZX06002-002); 辽宁省自然科学基金资助项目(2013020101); 沈阳市科技计划项目(F13-318-1-52).

张春华(1963-),男,辽宁沈阳人,教授,博士,主要从事材料表面工程等方面的研究.

10.7688/j.issn.1000-1646.2016.03.07

TG 174.44

A

1000-1646(2016)03-0274-06

*本文已于2016-03-02 16∶45在中国知网优先数字出版. 网络出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20160302.1645.038.html