轮胎式集装箱龙门起重机能量回馈技术改造

徐旭丽 张辉 吴立飞

传统轮胎式集装箱龙门起重机(以下简称轮胎吊)由柴油发电机组供电,采用电力二极管不可控(以下简称不控)整流电路,该电路输出电压波形波动较大,对交流母线侧电网造成一定影响(使其功率因数不可控并产生一定脉动等);同时,该电路可通过的电流较大,控制相对较简单。在轮胎吊吊具下放和大车、小车减速制动过程中,电机处于再生发电状态,势能转换的电能无法回馈到电网,剩余的电能通过直流侧的制动装置,由制动电阻消耗热能防止直流侧母线过压。不控整流电路及制动电阻发热消耗电能,造成机房设备温度升高,设备故障频率随之升高。可见,电能的不可回馈性一直是轮胎吊存在的问题。宁波港吉码头经营有限公司(以下简称港吉公司)于2012年实施轮胎吊油改电,实现市电供电,使变频器制动过程中产生的能量回馈给电网变成可能。为进一步降低能耗,该公司自 2013年开始研究并应用轮胎吊设备能量回馈技术,以改善电能质量,提高功率因数,实现节能降耗。

1 能量回馈技术基本原理

能量回馈技术能将运动中负载上的机械能(位能、动能)通过能量回馈装置转化成电能(再生电能)并回送给交流电网,同时供附近其他用电设备使用,使电机拖动系统在单位时间内消耗电网电能下降,从而达到节约电能的目的。能量回馈装置分为半控整流能量回馈装置和全控整流能量回馈装置。

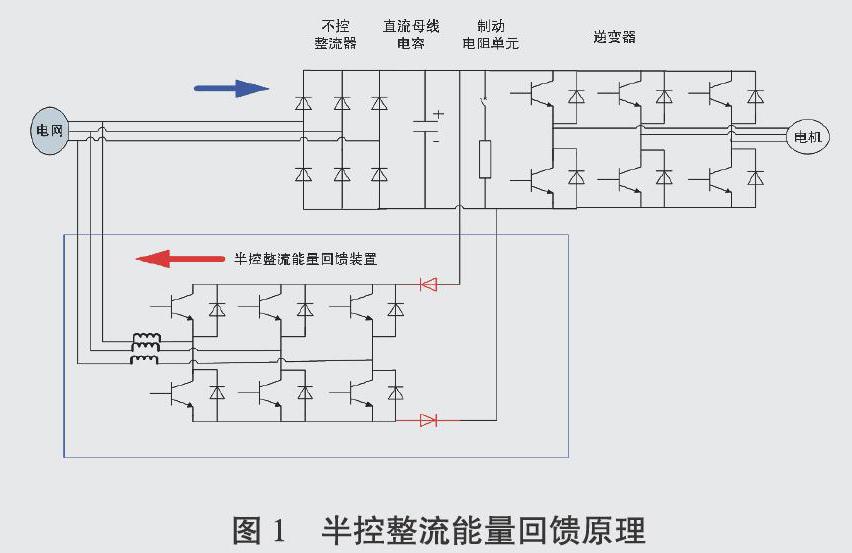

1.1 半控整流能量回馈装置工作原理

如图1所示:在变频器控制电机起升过程中,仍采用不控整流器给变频器提供直流电源;在变频器制动过程中,直流母线电压升高,能量回馈装置工作,将由动能转化成的电能回馈到电网。半控整流能量回馈装置只在变频器制动时工作,相当于仅替换了制动电阻。

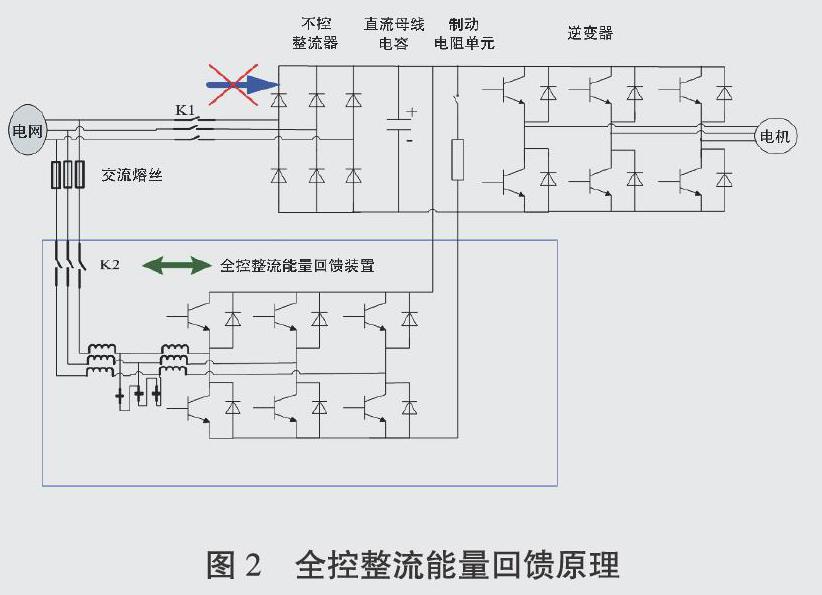

1.2 全控整流能量回馈装置工作原理

如图2所示:能量回馈装置投入运行,接触器K1断开,K2闭合;当变频器控制电机起升时,采用能量回馈装置给变频器提供直流电源;当变频器制动时,能量回馈装置将由动能转化成的电能回馈到电网。在全控整流方式下,能量回馈装置完全替代了二极管不控整流器和制动电阻。

1.3 半控与全控整流能量回馈方式的区别

(1)功率因数不同。在半控整流能量回馈方式下,当变频器控制电机处于电动工况时,仍采用变频器不控整流器给变频器提供直流电源,功率因数不可控,且其整体功率因数较低;相比之下,全控整流能量回馈方式实现能量的双向回馈,大大提高功率因数。

(2)调整电压、电流的谐波不同。在半控整流能量回馈方式下,由于变频器控制电机处于电动工况时仍由变频器不控整流器给变频器逆变器供电,其网侧输入电流波形正弦性较差,电压、电流畸变率未得到改善;相比之下,全控整流能量回馈装置配备高性能滤波器,其与变频器配合实现能量的双向流动,电机四象限运行,消除网侧谐波污染,电网侧的电流接近于正弦波,使电能质量获得改善。

(3)结构和价格不同。半控整流能量回馈装置的整体结构紧凑,造价低;全控整流能量回馈装置的整体结构体积大,造价高。

2 轮胎吊能量回馈技术改造

2.1 实施改造项目

由于半控整流能量回馈方式具有反馈能量小、电网谐波大、功率因数提高不明显等缺点,港吉公司轮胎吊能量回馈技术改造采用全控整流能量回馈方式。分3个阶段进行轮胎吊能量回馈技术改造项目,在每个阶段开始之前都对项目进行可行性分析,并分析项目投资成本、企业效益目标、社会效益目标等。第一阶段项目实施之前,参考上海港、宁波港兄弟公司轮胎吊能量回馈技术改造测试数据和节能效益分析,结合公司轮胎吊的实际情况,尝试对10台轮胎吊进行能量回馈技术改造。

2013年3―10月,通过项目招投标,上海海得控制系统股份有限公司(以下简称海得公司)承接5台轮胎吊能量回馈技术改造,选择采用HDM能量回馈装置;宁波北仑旻龙节能改造工程有限公司(以下简称旻龙公司)承接5台轮胎吊能量回馈技术改造,选择采用汇川MD601D能量回馈装置,改造费用约为15万元。

2014年3―11月,第一阶段项目的测试数据、性能分析、效益指标为开展第二阶段项目提供可行性分析数据和招投标评分依据。第二阶段项目包括20台轮胎吊能量回馈技术改造项目,其中,15台选用HDM能量回馈技术,5台选用MD601D能量回馈技术,单台改造费用约为13.5万元。

2015年2―11月,根据前期能量回馈技术改造实践应用数据分析,通过公开招投标,对30台轮胎吊进行能量回馈技术改造,选择HDM能量回馈技术;项目由上海海得控制系统股份有限公司承接,单台改造费用为12.5万元。

目前,港吉公司有72台轮胎吊设备,其中:10台轮胎吊采用MD601D能量回馈技术;62台轮胎吊采用HDM能量回馈技术,其中12台设备在出厂时就要求具有HDM能量回馈功能。

2.2 改造测试数据分析

第一阶段10台轮胎吊能量回馈技术改造完成后,对采用不同能量回馈装置轮胎吊的回馈性能进行测试和数据分析。

2.2.1 旻龙公司改造情况

旻龙公司完成5台轮胎吊(19号、35号、50号、52号和55号轮胎吊)的能量回馈技术改造,实现MD601D能量回馈柜与用户原先的整流能耗系统的正常切换,且MD601D能量回馈柜与用户可编程逻辑控制系统协调运行良好。2014年1月,将功率分析仪及钳形电流表用作测试电表,对采用MD601D能量回馈装置的轮胎吊进行测试。

2.2.1.1 测试流程及说明

测试流程如下:轮胎吊起升机构空载下降到地面,重载上升到最大高度;小车平移机构重载从海侧移到陆侧;吊具重载下降到地面,空载上升到最大高度;大车沿轨道运行一段距离后回到原位,起升机构空载下降到地面,重载上升到最大高度;小车平移机构重载从陆侧移到海侧,起升机构空载上升到最大高度。在整个过程中,轮胎吊起升机构重载上升2次并下降2次,空载上升2次并下降2次。当不使用能量回馈装置时,起升机构下降产生的电能由制动电阻发热消耗掉了;使用能量回馈装置后,起升机构下降产生的电能由能量回馈系统反馈到电网。

2.2.1.2 测试数据

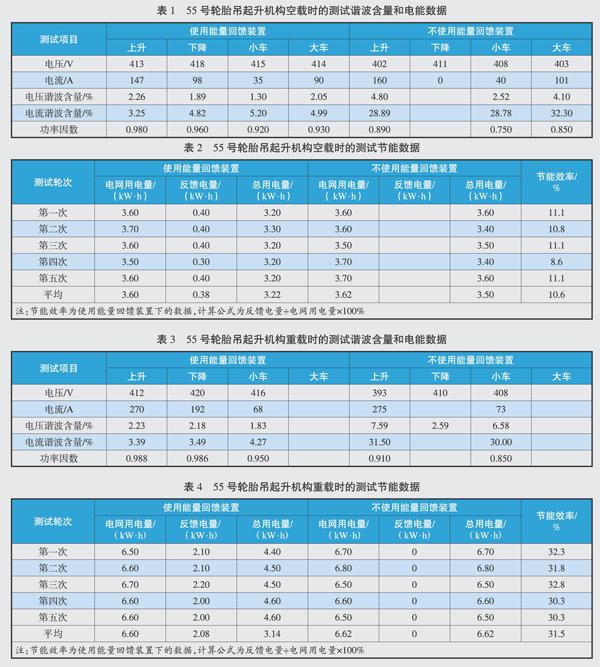

对55号龙门吊使用能量回馈装置前后的电压、电流、电压谐波、电流谐波、功率因数、节能情况等进行测试,数据见表1~4。

使用能量回馈装置时轮胎吊起升机构重载上升时的功率分析仪显示数据如图3所示,从中可以了解当前的电压、电流、功率因数及高次谐波的具体含量。

使用能量回馈装置时轮胎吊起升机构重载上升时的电压、电流波形如图4所示,其中,黄色为电压,蓝色为电流;从中可以看出电压和电流均为比较完美的正弦波,说明此时的谐波含量较小,电网质量较好。

不使用能量回馈装置时轮胎吊起升机构重载上升时的功率分析仪显示数据如图5所示,从中可以了解当前的电压、电流、功率因数及高次谐波的具体含量,此时的电压谐波含量和电流谐波含量均较大。

不使用能量回馈装置时轮胎吊起升机构重载上升时的电压、电流波形如图6所示,其中,黄色为电压,蓝色为电流;从中可以看出电流波形较差,说明谐波含量较大。

2.2.1.3 测试数据说明

(1)谐波 从表1~2可见,MD601D能量回馈装置对电压谐波及电流谐波均有明显抑制作用:电压谐波能限制在4%以内;起升机构重载运行时电流谐波限制在4%以内,空载运行时电流谐波限制在6%以内。电流谐波是以有效值来衡量的,不同的电网容量对电流谐波有效值的要求是不一样的。轮胎吊

空载小车运行时的谐波含量为5%,由于此时电流较小,所以电流谐波的有效值也较小。在不使用能量回馈装置的条件下,轮胎吊起升机构重载运行时的电压谐波含量在7.59%左右,超过国家标准5%的要求,电流谐波含量在30%左右。可见,MD601D能量回馈系统回馈的电能达到国家标准,同时还能降低原有系统的谐波含量。

(2)回馈节能效率 从表3~4可见,在使用能量回馈装置的条件下轮胎吊空载工况平均节电效率达10%,重载工况平均节电效率达31%,平均单个工作循环节电量为2 kW h左右,表明运用能量回馈技术的节能效果非常明显。

(3)电网功率因数 从表1~2可见:在轮胎吊起升机构空载的情况下,不使用能量回馈装置时的电网系统功率因数为0.75~0.90,使用能量回馈装置时的功率因数可达0.92~0.98;在轮胎吊起升机构重载的情况下,不使用能量回馈装置时的电网系统功率因数为0.850~0.910,使用能量回馈装置时的功率因数为0.950~0.988,有效提高电能利用率。

2.2.2 海得公司改造情况

海得公司完成5台轮胎吊(4号、5号、16号、43号和59号轮胎吊)的能量回馈技术改造,实现HDM能量回馈柜与用户原先整流能耗系统的正常切换,HDM能量回馈柜与用户可编程逻辑控制系统协调运行良好。2014年1月,选用电能质量分析仪、电流探头为测试电表,对采用HDM 能量回馈装置的轮胎吊进行测试。

2.2.2.1 测试流程及说明

测试流程如下:轮胎吊吊具空载下降到地面,吊重箱起升到最高处,然后将重箱放下落地;在使用能量回馈装置和不使用能量回馈装置工况下分别对同一个集装箱重复起吊3次,通过电能质量分析仪记录轮胎吊总进线处的用电情况和回馈电量。

2.2.2.2 测试数据

对使用能量回馈装置和不使用能量回馈装置的43号轮胎吊的电压、电流、电压谐波、电流谐波、功率因数、节能情况进行测试,数据见表5~6。

2.2.2.3 测试数据说明

(1)谐波 从表5可见:当轮胎吊起升机构重载上升时,在不使用能量回馈装置的条件下,其电压谐波和电流谐波含量分别为9.1%和26.4%,在使用能量回馈装置的条件下,其电压谐波和电流谐波含量相应减至2.1%和2.6%;当轮胎吊起升机构重载下降时,在使用能量回馈装置的条件下,其电压谐波和电流谐波含量明显减少。这表明,能量回馈装置有助于提高发电、输电及用电设备效率,缓解电机、电抗器、电缆等设备发热、绝缘老化现象,延长设备使用寿命,同时对改善通信、继电保护自动装置的干扰和误动作等具有一定作用。

(2)回馈节能效率 从表6可见,使用能量回馈装置后,系统可反馈电能34.50%左右。

(3)电网功率因数 在不使用能量回馈装置时,轮胎吊起升机构重载上升过程中的电网系统功率因数为0.941(空载功率因数更低),而使用能量回馈装置后的功率因数达0.998,大大减少线路中的能量损耗,有利于节约电费,降低生产成本。

2.3 改造应用效果

将实施HDM能量回馈装置和MD601D能量回馈装置改造后的10台轮胎吊投入试运行,应用测试数据见表7。可见,使用能量回馈装置后,轮胎吊的节电效率达30%左右,单箱电耗为 h/TEU左右,大大降低轮胎吊装卸能源成本。综合来看,MD601D能量回馈技术与HDM能量回馈技术在性能指标方面各有优势,不过HDM能量回馈装置的改造成本相对较低。

3 轮胎吊能量回馈技术改造经济效益

轮胎吊实施能量回馈技术改造后,电能的回馈性提高了电网系统的功率因数,改善了电网的稳定性。按改造后轮胎吊节能30%,电轮胎吊利用率85%,年作业箱量12万TEU测算,单台轮胎吊全年可节省电费元,节约标准煤约13 t;按单台能量回馈装置的购置和安装费为13.5万元计算,投资回收期约为2.5年。

2011―2015年港吉公司轮胎吊能源消耗数据见表8。从“油改电”到能量回馈技术改造,轮胎吊设备单耗越来越小,单箱节约成本效果显著。由于轮胎吊具有转场作业、空载时间多、油车方便作业等特点,电车作业比例不高,致使能量回馈技术的应用受限,从而使轮胎吊全年单耗与测试阶段单耗存在较大差距。未来,有必要进一步提高电车作业比例,减少空载时间,使能量回馈技术效能最大化,提高设备功率因数,改善电网质量,节约能耗。

(编辑:曹莉琼 收稿日期:2016-04-10)