簇绒地毯织机耦联轴系的铰链间隙对毯面绒高的影响

黄 双, 郗欣甫, 徐 洋, 孙以泽

(东华大学 机械工程学院, 上海 201620)

簇绒地毯织机耦联轴系的铰链间隙对毯面绒高的影响

黄 双, 郗欣甫, 徐 洋, 孙以泽

(东华大学 机械工程学院, 上海 201620)

为给高质量簇绒地毯的开发提供设备保障,针对运动副铰链中存在间隙的问题,以DHGN801D- 400型簇绒地毯织机耦联轴系的主轴系统为研究对象,介绍了簇绒地毯织机耦联轴系的组成部分,分析了针机构的运动特性。考虑到簇绒针机构中3处易磨损的铰链间隙,基于虚拟样机ADAMS软件得到不同间隙下簇绒针的位移、速度、加速度及铰链支反力,从而根据针位移分析铰链间隙对毯面绒高的影响。再以铰链点坐标及杆长为设计变量,以铰链副间的冲击力和针行程最小为优化目标,对该簇绒针机构进行多目标优化,得到最优的铰链坐标及杆长,将铰链间隙对绒高的影响降到最低。

簇绒地毯织机; 耦联轴系; 铰链间隙; 多目标优化

簇绒地毯以其品种丰富、色彩典雅及图案现代感强等特点,成为当今地毯市场的主流产品。簇绒地毯质量等级的评定有很多严格的要求,若地毯稍有瑕疵,等级就会降低,甚至成为废品。其中,毯面平整度及薄厚均匀度是影响簇绒地毯外观质量等级的重要因素,而这往往由簇绒地毯织机的织造精度来决定。由于运动配合需要,且加工形成的装配间隙及摩擦磨损引起的非规则运动副附加间隙等,使得机构中的运动副间隙不可避免。而运动副间隙的存在,会使得机构运动轨迹与期望运动轨迹之间发生偏离,从而机构运行精度下降,影响毯面质量;运动副元素之间发生接触碰撞,使得机构铰链件的碰撞力增大,加大了对机构的破坏,进一步影响机构的稳定性及工作精度,因此,对簇绒地毯耦联轴系中的铰链间隙的分析是十分有必要的。

目前,一些学者对机构中某些部件的铰链间隙进行了研究。Tsai等[1-2]将铰链间隙等效为一个无质量连杆,基于螺旋理论对含间隙机构进行了运动灵敏度分析与定位误差分析; Innocenti[3]采用虚功原理对含间隙转动副的空间机构进行了灵敏度分析;Ting等[4]用无质量连杆表示铰链间隙,得出了平面单环机构的最大定位误差;Parenti-Castelli V等[5]提出了改进间隙影响的分析方法;Flores等[6]建立了基于几何描述的接触条件的连续接触碰撞力模型。然而,在簇绒地毯织机中,还鲜有学者对其机构中的铰链间隙进行分析。

本文以DHGN801D-400型簇绒地毯织机的主轴系统为研究对象,分析轴系中簇绒针曲柄摇杆机构和摇杆滑块机构中的铰链间隙对毯面绒高的影响。基于虚拟样机ADAMS软件得到针在不同间隙下的位移、速度及加速度,从而得到不同间隙对毯面绒高的影响。此外,以铰点坐标及杆长为设计变量,以铰链副间的冲击力和针行程最小为优化目标,对该型号的簇绒针机构进行多目标优化,得到最优的铰链坐标及杆长,将铰链间隙对绒高的影响降到最低。

1 地毯织机耦联轴系介绍

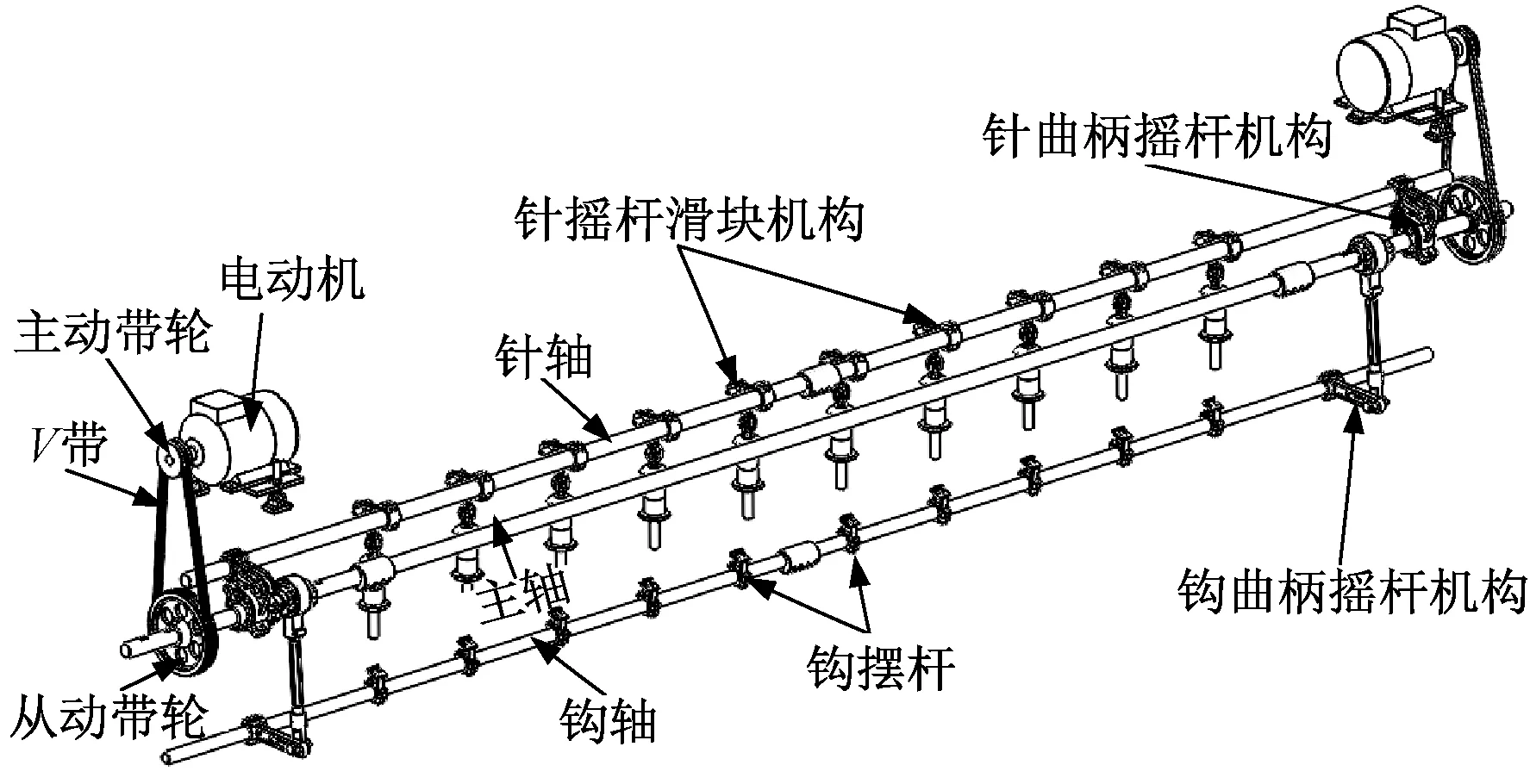

耦联轴系是簇绒织机DHGN801D- 400的核心组成部分[7-8],如图1所示。该轴系的结构非常复杂,由3根平行轴经多组多套簇绒针连杆机构和簇绒钩连杆机构耦合而成。该轴系承受多点交变动载荷,是典型的、有代表性结构特征的现代纺织机械轴系。

簇绒针机构是影响毯面质量的关键部件,由曲柄摇杆机构和摇杆滑块机构串联而成,从而实现簇绒针的上下往复运动。簇绒针机构的三维模型图及机构运动简图如图2所示。主要计算参数如表1所示。其中,根据实验测得针排与底布摩擦力为1 000 N[9],夹角β=167.8°。由于针位移s的大小直接决定了毯面绒高,所以需要对簇绒针机构中的针位移进行分析。

图1 簇绒地毯织机耦联轴系示意Fig.1 Structure of coupling shaft system in tufting machine

图2 簇绒针机构图Fig.2 Combined mechanism of needle. (a) 3-D model; (b) Skeleton of needle mechanism

构件材料长度/mm质量/kg转动惯量/(kg·m2)构件ln1铸钢153.074.34×10-3构件ln2铸钢1383.7926.99×10-3构件ln3铸钢1152.9610.77×10-3构件ln4铸钢1251.746.69×10-3构件ln5铸钢1200.360.91×10-3构件ln6铸钢4401.4719.15×10-3x1—70—— x2—100—— H1—155——

注:x1、x2,H1为位置变量,不存在材料、质量及转动惯量等。

根据图2所示,求解机构的输入(即曲柄的转动角度θ)与输出构件(针位移s)之间的位置关系。图2(b)中,A为偏心点。A点的实时位置 (xA,yA) 可由下式计算得出:

(1)

根据二点距离公式,可得

(2)

利用余弦定理和几何关系,可求解得:

(3)

(4)

(5)

C点的实时位置 (xC,yC) 可由式(6)计算得出

(6)

通过求解各杆件的方位角,最终可确定簇绒针的位置。

(7)

(8)

2 铰链间隙对毯面绒高的影响

2.1 含间隙的簇绒针等效机构仿真

在ADAMS/View[10]环境下,利用零件库、约束库和驱动库中的设计工具,建立参数化簇绒针机构的虚拟样机模型,在O、A、B、O1、C和D各点创建铰链副,并在O点添加驱动,如图3所示。由于ADAMS软件中不能直接建立含间隙的运动副,本文研究采用特征圆间隙模型来替代销轴和轴套铰链间

的间隙。其中,这2个圆没有质量和体积,只是2个相互转动连杆的几何特征。首先,在含间隙的销轴和轴套的2个构件处添加2个半径不同的特征圆,圆的半径差为间隙的大小。然后,对这2个构件添加平面副,限制2个圆只能在XOY平面内平移和绕Z轴转动。最后,采用Impact算法对2个构件添加接触力。按照上述步骤,依次在A、B、C处建立铰链间隙。由于各铰链间隙大于0.2 mm时,各个构件无法正常工作,需要更换零部件,所以本文考虑铰链间隙分别为0,0.05,0.1,0.15和0.2 mm时对毯面的影响。

图3 含间隙的簇绒针机构示意图Fig.3 Combined mechanism of needle with joint clearances

2.2 仿真结果

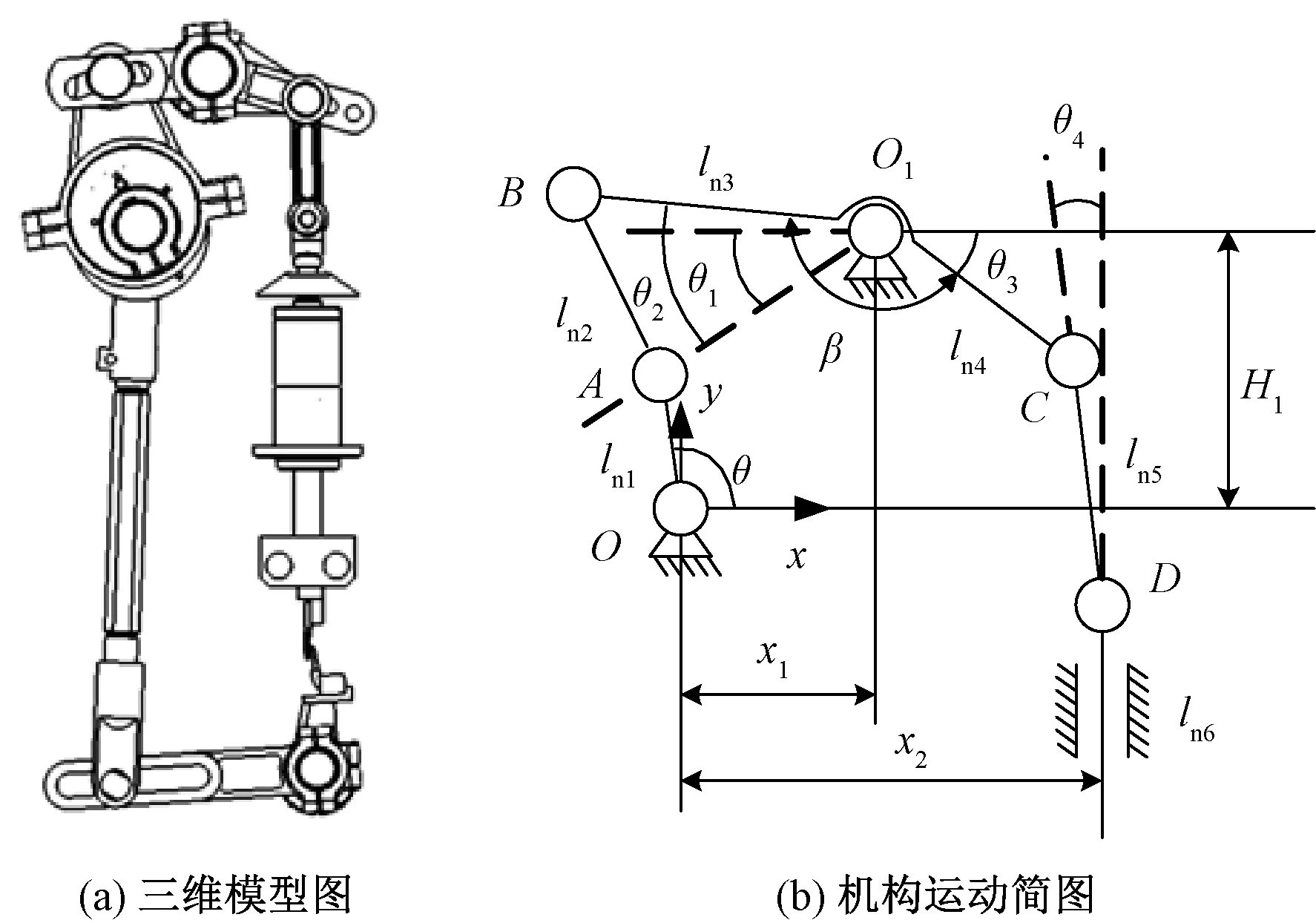

图4~6分别示出无铰链间隙和0.2 mm铰链间隙下针的位移s、速度v及加速度a。

图4 不同铰链间隙下针位移s曲线Fig.4 Displacement of needle with different joint clearances. (a) Without joint clearance; (b) With 0.2 mm joint clearance

图5 不同铰链间隙下针的速度Fig.5 Velocity of needle with different joint clearances. (a) Without joint clearance; (b) With 0.2 mm joint clearance

图6 不同铰链间隙下针的加速度Fig.6 Acceleration of needle with different joint clearances. (a) Without joint clearance; (b) With 0.2 mm joint clearance

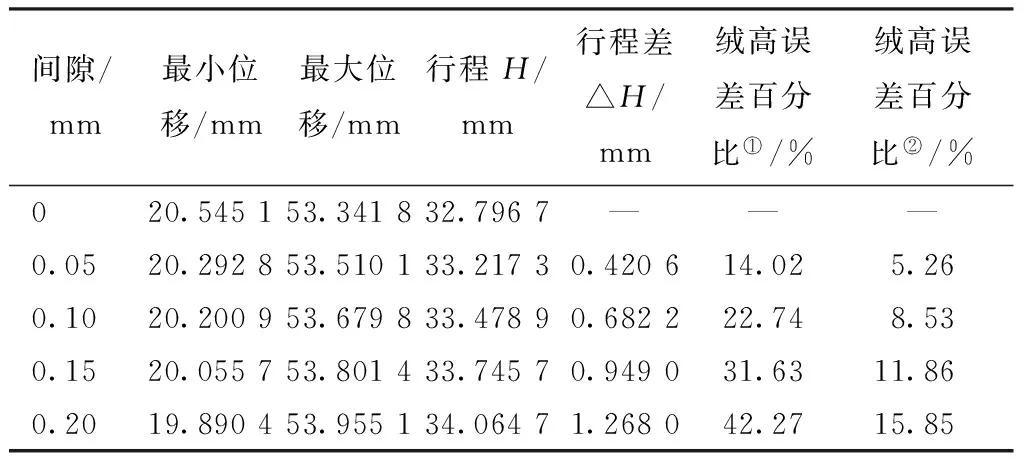

表2示出不同铰链间隙下针的行程。从图4可知,针位移出现了小幅波动,整体影响不大,但从表2可知,不同的铰链间隙下,针的行程出现了很大偏差。在0.20 mm间隙处,针行程差达到1.268 mm。而簇绒地毯1针的分辨率为1 mm,当绒高误差超过1 mm时,若织平圈地毯,会导致地毯表面凹凸不平;若织提花浮雕地毯,会导致图案层次不分明,极大影响了簇绒地毯的品质。在目前,地毯绒高范围在1~16 mm变化,但最常见的簇绒地毯绒高为3~8 mm[11]。若某款地毯要求绒高为3 mm,则由铰链间隙影响的绒高差能达到42.27%;若要求绒高为8 mm,则该绒高差也能达到15.85%。从图5、6可知,当机构含间隙铰链时,针的速度和加速度波动非常明显和频繁,表明间隙对针的速度和加速度影响非常大。

表2 不同铰链间隙下针的行程Fig.2 Stroke of needle with different clearances

注:①当需要绒高为3 mm时,造成的误差百分比;②当需要绒高为8 mm时,造成的误差百分比。

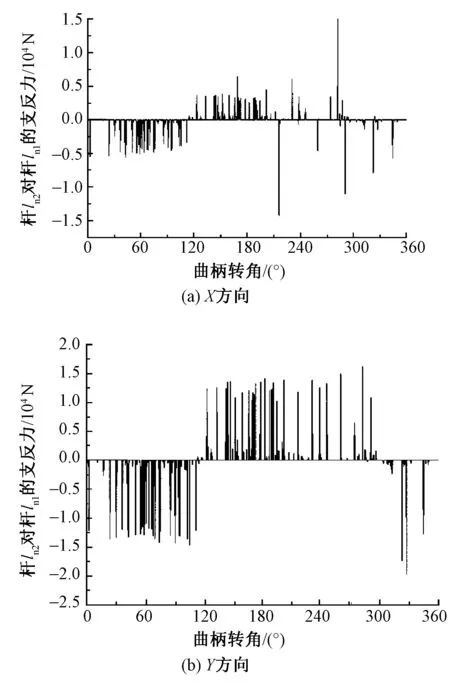

图7、8分别示出在理想铰链情况下和0.2 mm间隙下支点O对曲柄的支反力。从图中可看出,由于间隙的存在,使得销轴和轴套间产生高频率的碰撞,使得运动副之间的接触力有很大的波动,机构之间的碰撞会使其使用寿命降低,因此,在不能完全消除间隙的情况下,应尽量使得对毯面的影响降到最低,碰撞力也尽量减小。

图7 理想铰链下ln2对ln1的支反力F21Fig.7 Reaction force F21 of bar ln2 to ln1 without joint clearance

图8 0.2 mm间隙下ln2对ln1的支反力F21Fig.8 Reaction force F21 of bar ln2 to ln1 with 0.2 mm joint clearance. (a)X direction; (b)Y direction

2.3 多目标优化分析

2.3.1 优化模型建立

对铰链间隙对毯面的影响进行优化时,需要考虑含间隙机构的寿命,还要考虑结构的稳定性和安全性。在簇绒地毯织机簇绒针机构实际运行中,ln2和ln1之间形成的铰链最易磨损,因此综合以上考虑,以ln2对ln1支反力F21及滑块角加速度a为目标函数,通过线性加权和法将多目标函数化为单目标函数进行优化求解。

建立关于ln2对ln1支反力F21及滑块角加速度a的多目标优化函数F(x):

式中λ1和λ2为加权因子,λ1+λ2=1。采用均差排序法[12]来确定其对应的权系数为:λ1=0.65,λ2=0.35。

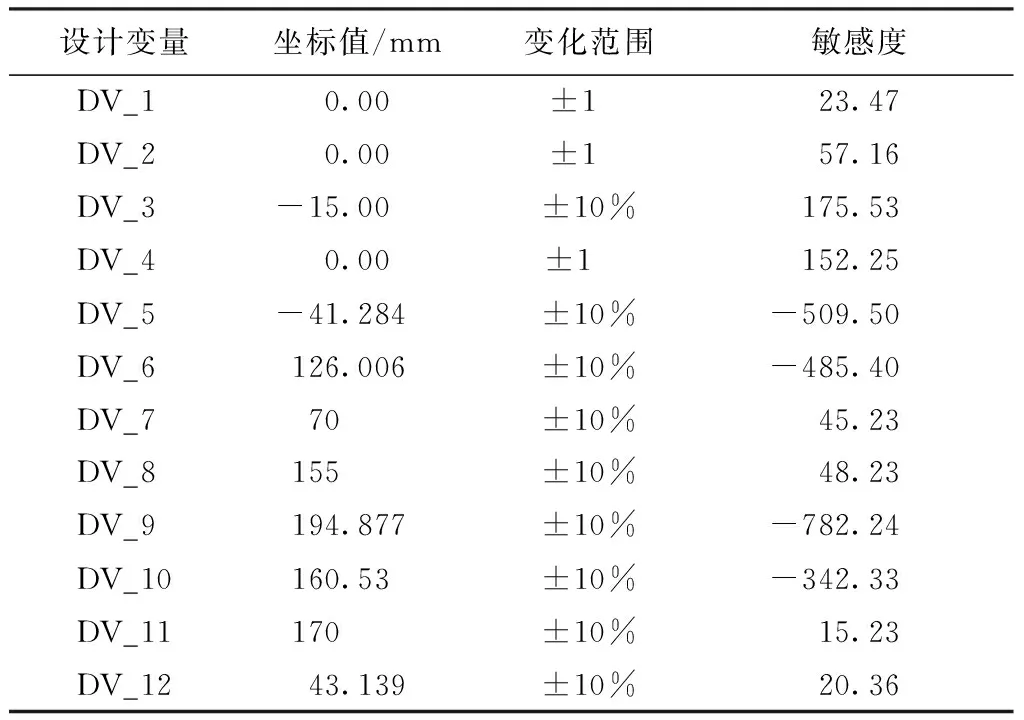

为进行优化,应设置合理的设计变量。对于簇绒针机构而言,机构的主要参数如杆长、β、x1、x2及H1直接影响系统的运动特性。由于安装位置的限制,本文研究主要以杆长和β为优化变量,从各个铰链点入手,因此,初步设定O(DV_1,DV_2)、A(DV_3,DV_4)、B(DV_5,DV_6)、O1(DV_7,DV_8)、C(DV_9,DV_10)和D(DV_11,DV_12)为设计变量。基于ADAMS设计研究模块,分析各设计变量对优化目标的灵敏度如表3所示。DV_3、DV_4、DV_5、DV_6、DV_9和DV_10敏感度最大,所以确定A(DV_3,DV_4)、B(DV_5,DV_6)和C(DV_9,DV_10)为设计变量。

表3 设计变量的初始灵敏度Tab.3 Initial sensitivity of design variables

对机构的优化设计,除建立目标函数,确定设计变量,还要根据机构的设计及工艺要求,添加必要的约束条件。由于簇绒地毯的行程要求32.5≤△H≤34,则约束条件为32.5≤max(s)-min(s) ≤34。

2.3.2 优化结果

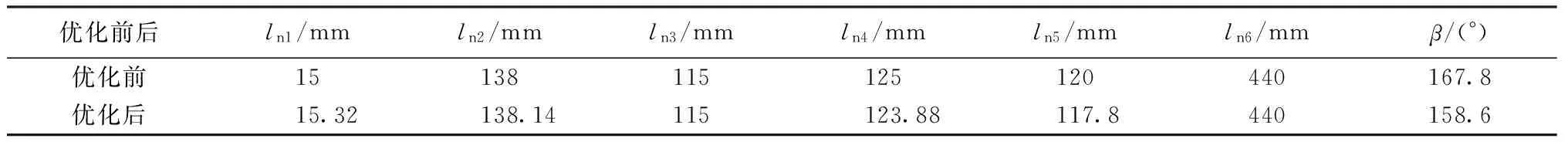

优化前后,设计变量的变化值如表4所示,杆长变化如表5所示。

表4 优化前后设计变量值Tab.4 Initial and optimized value of design variables

表5 优化前后系统性能指标Tab.5 Initial and optimized value of system parameters

从表中可知,铰点B和C点的坐标变化较大,说明B和C对优化目标的影响较大,与其灵敏度计算一致。优化后,ln4与ln5的杆长产生了略微的变化,而夹角β变化较大,说明该套簇绒针机构的杆长几乎已经处于最优,而仅仅需要调节夹角β的值。利用优化后得到的各个铰点坐标,重新计算得到针的位移及行程,优化结果如表6所示。优化后,理想铰链下的针行程变大,但没有超过预期工艺参数,是可以接受的。不同铰链间隙仍然对绒高有一定影响,但影响较小,如要求绒高为3 mm时,误差百分比从42.27%减小到28.42%。而此时0.2 mm铰链间隙时,行程差△H均小于1 mm,小于簇绒地毯图案分辨率,说明优化是有效的,但由于对绒高的百分比还是达到了20%以上,说明仅仅靠优化杆长及夹角β是不够的,需要进一步探讨优化铰链间隙的方法,如施加油润滑和脂润滑等。

表6 优化后不同铰链间隙下针的行程Tab.6 Optimized stroke of needle with difference joint clearances

注:①当需要绒高为3 mm时,造成的误差百分比;②当需要绒高为8 mm时,造成的误差百分比。

3 结 论

本文以DHGN801D- 400型簇绒地毯织机的主轴系统为研究对象,分析铰链间隙对毯面绒高的影响,得到了如下结论。

1)铰链间隙对毯面绒高的影响极大,直接导致织出的地毯图案产生凹凸不平的现象。当考虑3处铰链间隙时,由铰链间隙影响的绒高差能达到42.27%,这将使得织造的地毯出现严重的不平整,极大影响了簇绒地毯的品质。

2)对杆长及铰点坐标进行优化,可减小铰链间隙对绒高的影响,但不能完全消除。

FZXB

[ 1] TSAI M J, LAI T H. Kinematic sensitivity analysis of linkage with joint clearance based on transmission quality [J]. Mechanism and Machine Theory, 2004, 39(11): 1189-1206.

[ 2] TSAI M J, LAI T H. Accuracy analysis of a multi-loop linkage with joint clearances [J]. Mechanism and Machine Theory, 2008, 43(9): 1141-1157.

[ 3] INNOCENTI C. Kinematic clearance sensitivity analysis of spatial structures with revolute joints [J]. Journal of Mechanical Design, 2002, 124(1): 52-57.

[ 4] TING K L, ZHU J, WATKINS D. The effects of joint clearance on position and orientation deviation of linkages and manipulators [J]. Mechanism and Machine Theory, 2000, 35(3): 391-401.

[ 5] PARENTI C V, VENANZI S. Clearance influence analysis on mechanisms [J]. Mechanism and Machine Theory, 2005, 40(12): 1316-1329.

[ 6] FLORES P, AMBROSIO J, CLARO J, et al. Dynamic behavior of planar rigid multi-body systems including revolute joints with clearance[J]. Proceedings of the Institution of Mechanical Engineers, Part K: Journal of Multi-body Dynamic, 2007, 221(2):161-174.

[ 7] 薛士鑫. 机制地毯[M]. 北京:化学工业出版社, 2003: 322-355. XUE Shixin. Machine-Made Carpet [M]. Beijing: Chemical Industry Press, 2003:322-355.

[ 8] MENG Z, SUN J J, ZHOU T Z, et al. Research on the influence that stop position of carpet tufting machine to yarn tension and the method of eliminating stop mark[J]. Key Engineering Materials, 2008, 375: 724-728.

[ 9] 张少平, 地毯簇绒机执行机构运动和力学特性研究[D]. 上海:东华大学, 2007:34-37 ZHANG Shaoping. Study of movement and mechanical analysis of tufting mechanics of carpet tufting machine[D]. Shanghai: Donghua University, 2007:34-37.

[10] 郑建荣.ADAMS虚拟样机技术入门与提高[M].北京:机械工业出版社, 2001: 136-153. ZHENG Jianrong. ADAMS Virtual Prototyping Technology Introduction and Improvement [M]. Beijing: Machinery Industry Press, 2001: 136-153.

[11] HALL W. Puller roller system for tufting machines: US, 6725789 [P]. 2004-08-27.

[12] 胡琉达. 实用多目标最优化[M]. 上海:上海科技出版社, 1990: 55-64. HU Liuda. Practical Multi-Objective Optimization [M]. Shanghai: Shanghai Technology Press, 1990:55-64.

Influence of joint clearances of coupling shaft system on pile height in tufting machine

HUANG Shuang, CHI Xinfu, XU Yang, SUN Yize

(CollegeofMechanicalEngineering,DonghuaUniversity,Shanghai201620,China)

Focusing on tufting machine type of DHUN801D-400 and based on the problem of joint clearances in kinematic pairs, the joint clearances of coupling shafts system in needle mechanism are studied. Firstly, the structure of coupling shaft system in tufting machine is introduced and kinematic analysis is studied. Secondly, the three joints with clearance are considered in needle mechanism. And the displacement, velocity, acceleration and reaction force between kinematic pairs in needle mechanism under different clearances are obtained using the ADMAS software, then the impact on pile height is obtained according to the displacement of needles. Thirdly, regarding the coordinates of hinged points and length of bars as design variables, the reaction force and stroke of needles as objective function, the multi-objective optimization is carried out. Finally, the optimal hinge coordinates and the length of bars are obtained, and the influence of joints clearance on pile height is decreased to lowest.

tufting machine; coupling shaft system; joint clearance; multi-objective optimization

10.13475/j.fzxb.20150705306

2015-07-23

2016-03-30

国家自然科学基金资助项目(51375084);上海市教育委员会科研创新项目(15ZZ034);教育部创新团队发展计划项目(IRT1220)

黄双(1989—),女,博士生。研究方向为簇绒地毯装备运动学及动力学分析。孙以泽,通信作者,E-mail:sunyz@dhu.edu.cn。

TS 103.7; TH 113.22

A