离心机技术在过滤回收硫泡沫系统中的应用

华旭霞

(河南神马尼龙化工有限责任公司 , 河南 平顶山 467013)

离心机技术在过滤回收硫泡沫系统中的应用

华旭霞

(河南神马尼龙化工有限责任公司 , 河南 平顶山467013)

摘要:介绍了目前国内硫回收技术应用中存在的问题,对比了液固分离及消耗、环保方面的优缺点,在试验的基础上总结出液固分离效果好及溶液回收自动化程度高、占地少、可连续生产的情况,提出了离心机在过滤回收硫泡沫系统应用的新工艺。

关键词:脱硫硫回收 ; 硫泡沫 ; 清液 ; 硫膏

0前言

氮肥生产中,脱硫工段是一个重要的净化工序,该工序包含吸收、再生和硫回收三个过程。它们之间关系密切,互相影响,回收有问题,反过来会影响吸收和再生,再优良的脱硫剂都会受到影响。所以先进的硫回收技术是保持脱硫液良性循环的关键。

1国内现有硫回收技术及应用

脱硫工段吸收H2S后的脱硫富液在再生过程中浮选出含有硫颗粒的泡沫,采用过滤的方法将硫泡沫进行分离,清液返回系统重复使用,硫颗粒作为副产品回收。目前有先过滤后熔硫、不过滤只熔硫、只过滤不熔硫三种工艺。其中先过滤后熔硫为传统流程,不过滤只熔硫指连续熔硫,只过滤不熔硫是近年新兴的过滤技术,介于前二者之间,可以选择是否熔硫。以传统流程为基础,对比如下。

4运行情况

自吹风气锅炉在烟气系统尾部加装复合相变换热器后,烟气余热得到了有效地回收利用,此部分热量用于加热锅炉除氧器进水,使锅炉除氧器给水温度由70 ℃升高至90 ℃左右,锅炉除氧器加热采用压力等级为0.5 MPa,温度为220 ℃左右的蒸汽,以往蒸汽消耗一般在8.0 t/h左右,采用复合相变换热器后,蒸汽消耗比原有降低了2.2 t/h左右,达到了节能效果,具体运行参数如表3所示。

表3 复合相变换热器运行参数

5小结

吹风气锅炉烟气系统尾部高温烟气通过复合相变换热器回收其低温余热,对上述装置进行计算,节约蒸汽量2.2 t/h,0.5 MPa、220 ℃左右的低压蒸汽价格按90 元/t,装置年运行时间为330 d,则年运行效益为157万元,复合相变换热器设备及施工等各项投资总额按150万元计,则该项目投资回收期在0.96年,具有较好的经济效益。复合相变换热器基于热管原理,提出相变段这一概念,开创了以壁面温度作为换热器的设计参数,通过调节相变段管束内的冷水介质流量可以满足烟气流量波动大的情况,操作灵活简便,并从根本上解决含硫烟气的低温腐蚀问题,使低温余热也可以得到利用,为吹风气锅炉的节能开辟了一个新的思路。

传统流程:硫泡沫自再生槽溢流到硫泡沫槽,经硫泡沫泵送到高位硫泡沫槽,经加热、搅拌,硫颗粒长大、澄清、分层,清液回收到地下溶液槽再利用,硫泡沫经熔硫釜130~150 ℃熔硫,熔融硫由放硫阀放入硫黄铸槽自然冷却后得到副产品硫黄,熔硫废液到废液池外送处理。

1.1转鼓或真空过滤机

该流程运用在传统流程,特点是用转鼓过滤机替代高位硫泡沫槽,先过滤,再熔硫。过滤后的清液部分回系统直接使用;大部分悬浮硫高的清液和熔硫残液均存在脱硫液有效成分降低、易产生副反应的问题,回收前需进行分级沉淀并降温,有时甚至需通空气“皂化”处理,方可回收。

问题:该工艺设备多、流程长、土建费用高。过滤设备需要专人看管,更换滤布频率大,工人劳动强度大,现场环境差,过滤后滤饼中溶液残留量大,并且过滤后溶液浊度大,需要大的沉淀池处理后再回用。操作环境方面差,节能方面受限。

1.2连续熔硫

20世纪90年代初,邯郸钢铁公司发明并申请了连续熔硫专利设备,将硫泡沫的分离与熔硫集中于同一台设备内完成,设备的上部用于分离硫泡沫,下部用于熔硫。该设备的发明,大大简化了硫回收流程。

脱硫再生系统收集到的硫泡沫经泵打入熔硫釜,当蒸汽加热时,在釜内件的作用下釜内物料温度形成上低下高的梯度分布。加热到60~90 ℃时溶液从上部排出回脱硫系统继续使用。硫颗粒进入下部高温区,熔融后经保温阀排出。在蒸汽一定的情况下,只控制出清液、放硫两个阀门就可实现,可连续亦可间断运行。

缺点:因该设备容积有限,硫泡沫分离不够完全,返回脱硫系统的清液悬浮硫含量高,又因分离硫泡沫的操作温度较高(70~90 ℃),熔硫的有效成分会被破坏,脱硫液易产生副反应,有效成分降低,不利于脱硫系统的正常运行,且蒸汽消耗大,硫黄成本高,因此该技术在环保、节能方面受限。

1.3膜或陶瓷膜过滤设备

膜技术应用时间早,从戈尔膜到鸣泰膜、陶瓷膜等,一直在应用中发现问题、改正问题。

该工艺相当于替代传统工艺中的“高位硫泡沫槽”设备,利用在滤袋薄膜两侧形成的压差,清液返回脱硫系统循环使用,硫黄颗粒被拦截在薄膜外表面,形成滤饼,随着过滤的进行,滤饼厚度增加,通过自动控制系统进入反冲洗膜状态,将滤袋表面的滤饼反冲至污液腔束。系统重新循环进入过滤状态。过滤后浊液送入熔硫釜或加装甩干设备,产生含水率约40%硫膏,不熔硫。

优点:过滤效果好,操作温度较低 ,保护脱硫液,抑制副反应,可直接回用。

缺点:①反冲过程中需要大量清液或脱盐水;②产生大量浊液需要再处理;③滤袋易堵,清洗或更换增加劳动强度和环境污染。

1.4脱硫真空过滤机与刮刀卸料离心机技术

脱硫真空过滤机:该设备沿用转鼓形式,将滤布改进为两片陶瓷对夹,转鼓由小电动机带动,从液区到干区,通过抽真空形式使母液中悬浮硫在陶瓷膜上积累、干燥,在卸料口用刮刀卸料的结构形式,能使滤饼全部被刮下。

刮刀卸料离心机:该设备将物料由进料管加入转鼓,经布料盘均匀洒布到鼓壁达到预定容积后停止进料,转鼓高速旋转,在离心力作用下,液相穿过滤布和鼓壁滤孔排出,固相截留在转鼓内,转鼓降至低速后,刮刀旋转往复动作,将固相从鼓壁刮下由离心机下部排出。

这两种技术是目前应用最新技术:设备将硫沫进行物理方法过滤,除去泡沫中的大部分水分,硫膏可直接装袋或再进行熔硫。二者都是自动化控制,操作环境相对传统技术清洁,节能效果比较明显,大部分副盐黏附在硫膏中去掉,清洁脱硫溶液。存在问题:脱硫真空过滤机存在用脱盐水反冲(清洗)过程中清液量大的缺点,如果用清液冲洗,冲洗效率差,膜吸附能力下降;过滤器的滤板运行一段时间后,效率下降,需要彻底拆下清理,不能连续生产。刮刀卸料离心机:该设备需要设定程序、间歇操作,不能连续生产;需要定期更换滤布;清液不是直接回系统,而是在地下池沉淀处理后回用。

2卸料沉降过滤一体化离心机技术

公司现有脱硫采用栲胶湿法脱硫,存在传统脱硫共性的问题,目前正在进行新增脱硫技术项目,根据公司综合利用、分区治污、清洁生产的改造原则,力图找到一种最佳硫回收工艺,实现生产连续化、清液全部回收且不影响生产、无熔硫残液、环保、节能的新技术。

在多次相关单位硫回收技术后,选定卧式螺旋卸料沉降过滤一体化离心机技术,通过试验证明该技术选择是正确的。

2.1 技术介绍

该设备是利用沉降原理对悬浮液进行澄清分离,用过滤段对固渣进行脱水,固相颗粒在0.06~3 mm的悬浮液均可作固液分离,并可配备洗涤功能。其特性如下:连续运行、自动卸料、结构紧凑、占地面积小、操作维修方便等特点。

2.2试验过程

先后对脱硫工段硫泡沫液、熔硫后废液(含高位槽上层清液)进行固液分离,在离心机试验过程中,固液分离明显,分离出的硫膏呈黏稠态、灰白色块状,含水率低;分离出的清液呈暗红色、清亮溶液,是栲胶、钒的颜色。该设备固液分离硫膏由螺旋状推柱推出,不存在更换滤布或膜时间长堵塞不易冲洗等情况。因此试验目的是处理副盐、悬浮硫、含固物等,对国内脱硫组分大致一致的栲胶、五氧化二钒、碳酸钠等不再注明。

2.2.1熔硫前硫泡沫液试验数据与分析

表1 熔硫前硫泡沫液试验数据与分析

试验分析:①硫泡沫液在经过离心机固液分离后,大部分固含量都到硫膏中,出设备清液中含量仅有总量的7.2%;②副盐Na2SO4含量和分离前相比下降41.61 g/L,Na2S2O3含量和分离前相比下降了8.32 g/L,说明经过离心机后大部分副盐到硫膏中,对硫泡沫溶液起到真正过滤作用;③过滤前后溶液pH值变化不大。

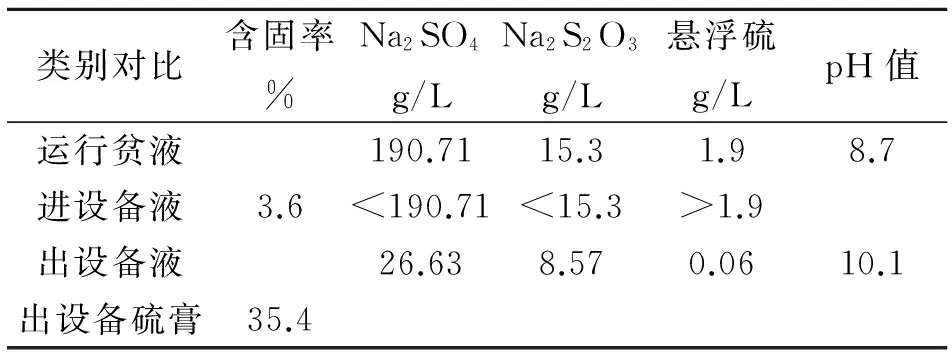

2.2.2熔硫后废液试验数据与分析

表2 熔硫后废液试验数据与分析

试验分析:①硫泡沫液在经过离心机固液分离后,大部分固含量都到硫膏中;②副盐Na2SO4含量和分离前相比下降164.08 g/L,Na2S2O3含量和分离前相比下降6.73 g/L,说明经过离心机后大部分副盐到硫膏中,对硫泡沫溶液起到真正过滤作用;③过滤前后溶液pH值有变化。

2.3试验结果

硫泡沫液过滤后清液组分中栲胶、钒、pH值变化不大,碱类损失不大,副盐、悬浮硫含量大大降低,完全可以回系统再利用。熔硫后废液过滤后清液组分中栲胶、钒、碱类有变化,副盐、悬浮硫含量大大降低,但pH值过高,不能直接回系统再利用。可排入地下池处理后再利用或者作为废液排到污水处理厂。

3结论

3.1对硫泡沫液分离试验是成功的

①在温度方面:清液不用顾虑脱硫剂栲胶变性的问题,可回溶液系统循环利用;②在溶液组分、pH值方面:接近运行贫液组分,可回溶液系统循环利用,达到节约消耗、降低生产成本作用;③在副盐、悬浮物方面:大大降低含量,减少或避免管道腐蚀和堵塔问题,可回溶液系统循环利用;④在操作与环境方面:自动化操作,无废气、废渣,如果不熔硫则无废液。⑤占地方面:仅在传统占地区域改造即可。存在问题:如果硫膏熔硫,熔硫后残液分离后需要解决pH值偏高问题后可用。

3.2工业化应用前景

该技术与传统的硫回收技术比较,具有设备精良,分离效果好。流程短,管理维修方便。公用工程消耗低,运行费用低,占地面积小,土建费用低等明显优势。在使用方面彻底改变目前硫回收工序劳动强度大、环境差、废液乱排的情况,能够达到连续、稳定生产;在技术方面具有脱硫真空过滤机与刮刀卸料离心机技术的优点,并通过改进设备工艺、结构、材质,消除技术不足。

收稿日期:2016-03-27

作者简介:华旭霞(1974-),女,工程师,从事化工工艺的研究工作,电话:13837586326。

中图分类号:TQ051.85

文献标识码:B

文章编号:1003-3467(2016)06-0034-03