多功能整地作业机变速箱箱体制造工艺的研究

肖伟

【摘要】 多功能整地作业机变速箱,不但承担改变传动速度,同时也改变传动方向。变速箱体的制造精度对机器的传动及工作性能有较大影响。通过制定箱体的工艺过程,确定加工余量等工艺上的分析和计算从而得到箱体制造的基本工艺。本文通过机械的设计与制造工艺加工,完成了变速箱体的制造工艺,工装设计,满足了批量生产的要求,工艺简单合理。

【关键词】 工艺过程 工艺路线 毛坯 切削用量

一、本设计的目的与意义

多功能整地作业机变速箱,不但承担改变传动速度,同时也改变传动方向。变速箱体的制造精度对机器的传动及工作性能有较大影响。故要求对箱体的制造进行工艺,工装设计,满足其批量生产的要求和特点,不但工艺、工装简单合理,而且成本比较低。

二、选择毛坯

箱体上和箱体板及轴套原件选材为A3钢,轮廓尺寸不大,形状并不复杂,故毛坯可采用模锻成型。

零件并不复杂,因此毛坯形状可以与零件形状尽量接近。即外形做成台阶形,内部孔锻出。

三、工艺过程设计

3.1定位基准的选择

箱体在焊接时,选用夹具夹紧固定后,选择箱体任意面为基准即可。我在箱体焊接夹具的设计中选择箱体的输出轴右箱板作为定位基准。为避免由于基准不重合而产生的误差,应选择孔作为定位基准,即遵循“基准重合”的原则。具体而言,即选输出轴左轴套Φ72K7孔及一端面作为精基准。镗床镗输出、输入轴的轴孔时,为保证轴孔的同轴度,应设计箱体的镗床夹具。其定位标准是以箱底板的4个孔为基本定位,确定镗刀的镗刀位置。

3.2制定工艺路线

工序1. 以箱体底板平面为基准,钻底板上四个直径为16mm的孔和铣出箱体上端面。工序2. 以箱体底板上的直径为16mm的孔为定位,粗铣出输出轴左右两轴套端面和输入轴前后箱板轴套的端面。工序3. 以箱体底板上的直径为16mm的孔为定位,粗镗出输出轴左右箱板内孔。工序4. 以箱体底板上的直径为16mm的孔为定位,精镗出输出轴左右箱板直径为72mm的内孔。工序5. 以上个步骤加工的箱板内孔为定位基准,粗镗出输入轴前轴套内孔。工序6. 以箱体输出轴左箱板轴套内孔为基准,精镗出输入轴前箱板轴套的直径为90mm的内孔。工序7. 以箱体输出轴轴套内孔为基准,钻出输出轴轴套的6个直径为8.5mm的小孔并功丝。工序8.钳工去毛刺。工序9. 终检。

3.3确定机械加工余量

刚质模锻件的机械加工余量按JB3835-85确定。确定时,根据估算的锻件质量、加工精度及锻件形状复杂系数,由参考文献[1]查得除孔以外各内外表面的加工余量。

1、锻件质量 根据零件成品重量3.4kg估算为4.7kg。

2、加工精度 零件除孔以外的各表面为一般加工精度F1

3、锻件形状复杂系数S

假设锻件最大长度为228mm,宽度为164mm

S=4.7/12.3=0.358

按参考文献[1],可定形状复杂系数为S2,属一般级别。

4、机械加工余量 根据锻件重量、F1、S2、可查得。由于表中形状复杂系数只列有S1和S3,则S2参考S1定,S4参考S3定。由此查得水平方向为1.7~2.2mm,直径方向亦为1.7~2.2mm。即锻件各外径的单面余量为1.7~2.2mm,各轴向尺寸的单面余量也为1.7~2.2mm。锻件的孔的单面余量查得为2.5mm。

3.4确定毛坯尺寸

上面查得的机械加工余量适用于机械加工表面粗糙度为Ra≥1.6μm。Ra<1.6μm的表面,余量要适当增大。

分析本零件,表面加工粗糙度均为Ra≥1.6μm,因此这些表面的毛坯尺寸只需将零件的尺寸加工所查得的余量值即可,粗加工的表面只取所查得数值中的小值。当表面学要精加工时,可取较大值。。

3.5确定切削用量及基本时间

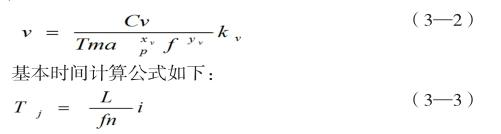

切削用量一般包括切削深度、进给量及切削速度三项。确定方法是先确定切削深度、进给量,再确定切削速度。可根据参考文献[2]确定。切削用量、切削速度基本公式如下:

ap为切削深度

f为进给量 T为车刀耐用度 v切削速度PC实际切削功率

参 考 文 献

[1] 李益民.机械制造工艺设计简明手册.北京:机械工业出版社.1998.

[2] 艾兴.切削用量简明手册.北京:机械工业出版社.1993.

[3] 范云涨,陈兆年.金属切削机床设计手册.北京:机械工业出版社,1991.

[4] 刘华明.金属切削刀具设计简明手册.北京:机械工业出版社,1988.