零件毛坯图标注方式的论证与应用

颜宗宏 周娟

摘 要:毛坯图是在零件图的基础上加上了加工余量,并把结构简化了的图纸。但是在某种情况下,这种毛坯设计会对粗加工余量产生影响。因此为保证毛坯各面余量分配合理,文章选择影响毛坯尺寸基准为切入点进行研究。结果表明,以工序图粗基准来编制毛坯图可使毛坯粗加工余量误差最小,保证毛坯各面的位置和尺寸,更重要的是杜绝所谓的毛坯“废品”现象。这种毛坯尺寸的编制方式对减少耗材,提高精度,降低工序,保证质量都会产生积极影响。

关键词:毛坯;基准;加工余量

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)17-153-03

Demonstration and Application of “the method of blank's dimensions”

Yan Zonghong, Zhou Juan

( Shannxi Fast Auto Drive Group Co., Ltd., Shaanxi Xian 710119 )

Abstract: The blank drawing is a drawing which adds machining allowance to the detail and simplifies the structure. But in some cases, such blank drawing will have an effect on the rough machining allowance. Therefore, in order to ensure the reasonable allocation of the blank surface allowance, the paper chooses the criterion of influencing the blank size as the starting point to study. The results show that the rough machining allowance error can be minimized by using the rough datum of process drawing, the position and size of each surface of the blank can be guaranteed, and more importantly, the so-called "waste" phenomenon of the blank can be eliminated. This method of drawing up the blank drawing will have a positive impact on reducing consumables, improving accuracy, reducing procedure and ensuring quality.

Keywords: Blank; Standard; Machining allowance

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)17-153-03

前言

一般情況下,毛坯图尺寸都是在相对应的零件成品图尺寸,通过加工余量来编制。两者参考基准相同。但是这种标注形式会导致某些粗加工余量公差很大,容易出现不必要的毛坯不合适情况。为此,可以设计一种优化后的毛坯尺寸标注方法。

1 工艺段选基准的方法

零件图的尺寸和基准要和总成图放在一起看,为保证精度,基准相同原则(即工序与零件图基准相同)必须满足。保证成品零件的精度为目的,那么精加工基准应与成品图的基准也最好重合;毛坯图标准的尺寸及其基准的选择应重点保证零件在粗加工时有均匀合理的粗加工余量,各段毛坯尺寸互不影响,并能使非加工面与各个加工面保持相对准确的位置关系,毛坯尺寸标注的准则应以此为目的。

2 特征概念

粗基准可以选取相对位置较为正确的非加工表面,同时要求该加工表面的加工余量仅可以均匀。那么如何确认粗基准呢?一般情况下,对工序尺寸和毛坯尺寸同时有影响的位置确定为粗基准。

2.1 公差最小原则

粗加工时,粗基准面的加工余量只和零件待加工面的形状误差有关,与毛坯的尺寸和位置误差无关。

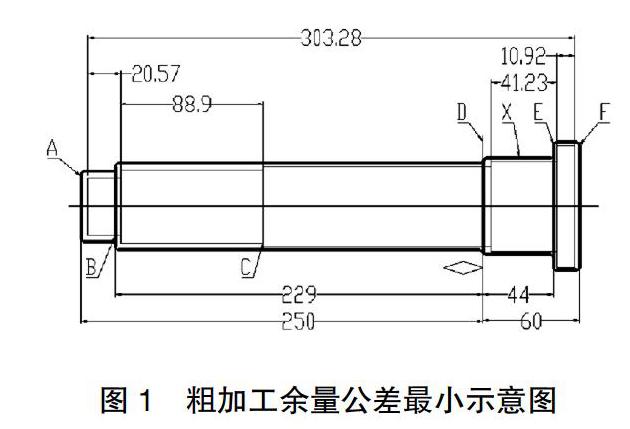

设图1(上端为零件尺寸,下端为毛坯尺寸,◇为粗基准符号)中该零件加工时粗基准为D面,各工序尺寸分别为:DF1,F1A1;A1B1,B1C1,F1E1,F1D1。按照工艺尺寸式要求,先以D面为粗基准,先保证尺寸60mm的尺寸的DF1,在保证D E1, D的粗加工余量DD1只和F1,E1,D1这几个加工面的工序优选,和零件毛坯尺寸大小无关。而E面的粗加工余量EE1-E到DF1E1,除和工序加工E面和F面有关,还和E与D基准之间的尺寸有关。同样,毛坯在已定义的粗基准上的加工余量和工序位置误差有关,而毛坯的位置误差对其无影响。工序误差相比毛坯其他误差又是最小的,在加工过程中也是影响最小的,所以在粗加工中对于基准面的加工余量公差最小。

2.2 已加工位置误差最小

在图1中D为粗基准面,不加工时,各应保证的位置关系为:D∥F1,F∥A1,F1⊥X;F1∥E1,E1⊥X1。

按照工艺尺寸式要求,D和X的位置关系为D⊥X1- D∥F∥E1⊥X1,可以看出,D和X1的位置只和工序位置D∥F1,F1∥E1,E1⊥X1有关,和毛坯其他面位置误差无关。相比较B和X1的位置关系为:B⊥X1-D∥F1∥E1⊥X1,可以看出,B和X1的位置关系除和有关的工序位置有关外,还与B和D之间的位置误差有关。工序位置误差相比毛坯其他各面位置误差又是最小的,所以在粗加工中对于基准面和其他已加工面的位置误差最小。

3 粗加工种各毛面加工余量分析

从上已知,非基准面的加工余量与工序尺寸和粗基准之间的尺寸有关。在2.1中E面的粗加工余量EE1-E到DF1E1,除和工序加工E面和F面有关,还和E与D基准之间的尺寸有关。如果E的参考基准为D,则E1和F1只有一个毛坯尺寸ED影响加工余量,否则将有两个或两个以上的毛坯尺寸影响余量粗加工EE1。假定按零件图的标注形式标注毛坯尺寸(见图2上端为零件尺寸,下端为毛坯尺寸),E面的标注基准为F面,F面的标注基准为D面,则EE1-EFDF1E1,有两个毛坯尺寸EF,FD影响EE1,这样就有多個方面包括影响加工尺寸,所以必须要留有较大的加工余量,还常常使毛坯粗加工时尺寸相互牵扯,造成不必要的所谓毛坯废品。而加工余量多少直接影响工艺节拍和成本,因此,编制毛坯工艺时,参考基准仅可能选择加工时的粗基准,这样对毛坯其他位置加工时的影响才是最小,加工时只要保证该基准的,就可以保证成品的尺寸,而最少基准原则对毛坯的加工要求也是最小的。

4 加工面与非加工面的位置误差

上例中B面和X1面位置关系B⊥X1-B-D∥F1∥E1⊥X1为例来分析这个问题,和以上余量分析相同,如果B面的位置标注基准为D面,则B⊥X1-B∥D∥F1∥E1⊥X1,只有B∥D这一毛坯位置误差影响B⊥X1,否则将有更多的毛坯位置误差影响B⊥X1。若按零件图的标注形式标注毛坯尺寸(见图2),毛坯B面的基准为A面,A面的基准为F面,F面的基准为D面,则B⊥X1…B∥A∥F∥D∥F1∥E1⊥X1,有B∥A,A∥F,F∥D三个毛坯位置误差影响B⊥X1。因而从减少加工面与非加工面的位置误差考虑,对毛坯各面提出的位置误差应该已加工改毛坯时所采用的粗基准为基准。

5 毛坯标注的基准原则

毛坯图对尺寸的要求,包括形位基准,在加工时,应该遵循粗基准原则。一方面,这样在加工时,可以使加工余量的公差最小,给出较小进给量完成加工,就可以把毛坯零件做的更小,降低材料成本;也可以使加工面相对于非加工面的位置尺寸更加准确,以零件的成品率。

按照文中所述的标准方法是有效的,这就要求我们在制造毛坯过程中尽量按照零件基准要求生产,对毛坯磨具生产及制造工艺就有更严格要求,也就是说毛坯尺寸控制的是否恰当,会直接影响加工节拍和质量当然。但是有些复杂零件毛坯生产工艺本身就很难, 完全按照此原则进行可能未必行之有效,所以这也是前文提到的一种优化了的方法。

6 结论

综上考虑到这种毛坯标准方式,可以从减少加工余量;提高加工位置精度都有所改善。一个零件从总成要求的精度尺寸到加工粗基准确定,从工序粗基准和毛坯图粗基准一致到毛坯图尺寸按“原则”标注,从工艺尺寸式合理的计算到优选最佳工艺方案,使零件从毛坯到机加工直至成品有一个很好的良性循环,从而全面、系统、科学地提高了工艺水平,将使机械加工行业有质的飞跃。

注:文中图片上英文字母为各面代号,下标为该表面面加工次数,无下标的为毛坯面,下标1表示第一次加工的面。

参考文献

[1] 卢秉恒.机械制造技术基础.3版[M].机械工业出版社,2008.

[2] 陈宏钧.实用机械加工工艺手册[M].机械工业出版社,1997.

[3] 法士特工艺加工指导作业.内部材料,2015.

[4] 尹成湖,周湛学.机械加工工艺简明速查手册[M].化学工业出版社, 2016.