粉煤灰提取氧化铝现状及工艺研究进展

蒲 维,梁 杰,雷泽明,李昌伟,张权笠

(1.贵州大学材料与冶金学院,贵州贵阳550025;2.贵州理工学院)

粉煤灰提取氧化铝现状及工艺研究进展

蒲维1,梁杰2,雷泽明1,李昌伟1,张权笠1

(1.贵州大学材料与冶金学院,贵州贵阳550025;2.贵州理工学院)

粉煤灰是火力发电厂煤燃烧后产生的一种工业副产品,也是最为复杂和含量极其丰富的人工材料之一。对粉煤灰的不当处理会导致大量可回收资源的浪费。粉煤灰中含有丰富的铝,可用作铝土矿的潜在的替代品。从粉煤灰生产利用情况和铝土矿资源短缺两方面论述了粉煤灰提取氧化铝的必要性。介绍了目前从粉煤灰提取氧化铝的各种技术及最新的工艺研究进展。总结了各种方法的不足,对未来的研究发展方向做了考量。

粉煤灰;氧化铝;铝土矿;提取技术

1 中国粉煤灰和氧化铝现状

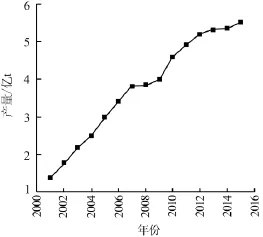

粉煤灰是燃煤电厂排出的固体废弃物。随着燃煤发电的需求量不断上升,粉煤灰的产量也大大超过预期。图1为中国2001—2015年粉煤灰的产生情况。

图1 中国粉煤灰生产情况

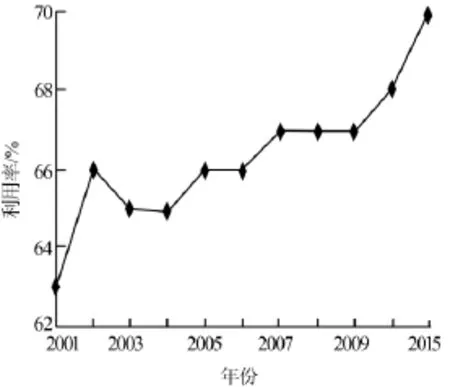

由图1可见,中国每年发电量都在不断增加,2015年粉煤灰的产量或达到5.8亿t左右。图2为中国粉煤灰的利用情况。由图2可见,中国粉煤灰的利用率逐年增加,不过最近几年一直保持在67%左右,到2015年有望突破70%[1]。目前,中国粉煤灰年排放量仍达到上亿吨,粉煤灰的总堆存量有十几亿吨。粉煤灰不合理的堆积和不恰当的处理导致大面积土地资源被侵占和浪费,造成土地的退化,对人类健康和生态环境产生了严重的危害。

图2 中国粉煤灰利用情况

中国的铝土矿储量仅占全球的2.4%[2],而氧化铝来源主要依靠铝土矿的进口。近10 a来,随着原铝产量的不断扩张,中国国内的铝土矿越来越难以满足人们的需求,因此对国外铝土矿的依赖程度变得更大。2009年,中国氧化铝的需求量为3386万t/a,而中国氧化铝的产量仅为2 379万t/a。氧化铝和铝土矿的进口量分别为514万t/a和1 969万t/a。最近几年,超过40%的铝土矿供给来自于进口,而进口铝土矿中的90%都来自于印度尼西亚和澳大利亚[3]。针对中国铝土矿资源紧张、印尼铝土矿出口关税上调等现状,粉煤灰成为铝土矿的潜在替代资源。氧化铝是粉煤灰的主要成分之一,其质量分数一般为15%~40%,最高可达58%[4]。如能充分利用粉煤灰提取氧化铝,不但可以缓解铝土矿供应紧张局面,而且对粉煤灰的综合利用与发展循环经济有着重要的意义。

2 氧化铝提取技术

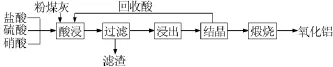

2.1酸浸工艺法

2.1.1直接酸浸法

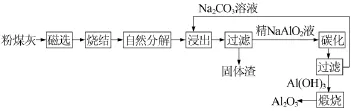

直接酸浸法(DAL法)是由美国Oak Ridge国家实验室设计的。通常使用硫酸、盐酸和硝酸浸泡粉煤灰,得到相应的铝酸盐溶液,从而实现铝、硅分离。再将铝酸盐溶液进行结晶析出,使铝以氢氧化铝的形态析出来,经过煅烧后,得到无水氧化铝产品。酸浸法工艺流程如图3所示。

图3 酸浸法工艺流程示意图

陈朝轶等[5]使用取自神华集团的循环流化床粉煤灰做了实验。将粉煤灰与硫酸溶液在反应釜中反应,得到酸浸滤液和酸浸滤饼,酸浸滤液冷却结晶后得到粗硫酸铝晶体,再经溶解、除杂、沉淀,制得氢氧化铝粉体,将氢氧化铝粉体煅烧即得氧化铝粉末。在硫酸初始浓度为3.7 mol/L、液固体积质量比为5∶1、浸出温度为180℃、浸出时间为5 h的条件下,氧化铝的浸出率可达94.16%,并且其他杂质浸出率很低。神华集团与吉林大学和贵阳铝镁设计研究院联合研发,采用一步酸浸法[6]并用盐酸溶解粉煤灰,经分离洗涤、过滤除杂、蒸发结晶和高温煅烧等流程,回收的氧化铝满足冶金级标准。在2011年8月建成了试点规模工厂,实现回收氧化铝超过4 000 t,回收率达到80%。

2.1.2强化酸浸法

为了提高酸浸法铝的提取效率,研究者做了各种不同的尝试。孙秀君等[7]采用NaF作为助溶剂煅烧活化粉煤灰后,再用硫酸直接浸出,探究了粉煤灰煅烧活化和硫酸浸出条件对粉煤灰中铝溶出效果的影响。结果表明,粉煤灰经煅烧后,在温度为80℃、反应时间为120 min、硫酸浓度为1.2 mol/L时,铝的浸出率达94.1%。Wu Chengyou等[8]用加压酸浸法从粉煤灰中提取氧化铝,研究了粉煤灰粒度、硫酸浓度、反应时间、反应温度对铝提取率的影响。得到了最佳工艺条件:粉煤灰粒度为74 μm、w(硫酸)= 50%、反应时间为4 h、反应温度为180℃。在最佳工艺条件下,氧化铝的提取率达82.4%。公明明等[9]研究了在酸浸过程使用微波加热对铝回收率的影响,发现在最佳条件下铝的回收率可达75%以上。

总体来说,酸浸法虽然可以溶出氧化铝和其他金属,富硅渣也可以作为副产品溶出,但是这需要耐酸和气密性好的加工设备,如在神华集团工厂所使用的钽铌合金设备。此外,氧化铝的回收和废弃物的处理过程相当的复杂。在浸出过程中,粉煤灰中如铁、钛和镁等可溶性的杂质中的灰分进入浸出液中,这使得之后需要进一步进行净化氧化铝的处理。

2.2烧结法

2.2.1石灰烧结法

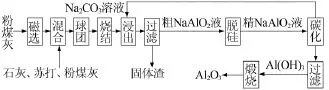

石灰烧结法是将粉煤灰与石灰(如加入石灰石)在温度大于1 100℃下反应形成难溶于酸碱的硅酸二钙 (2CaO·SiO2)和易溶于酸碱的七铝酸十二钙(12CaO·7Al2O3)。铝酸钙转化为溶液,而硅钙渣以固体残余物形式被分离出来。浸出后,铝富集在溶液当中,向溶液通入CO2使其转变为Al(OH)3沉淀。再将沉淀煅烧分解,得到最终产物α-氧化铝和β-氧化铝。得到的固体残渣再烧结混合石膏研磨生产水泥。石灰烧结工艺流程如图4所示。

图4 石灰烧结法工艺流程示意图

蒙西集团开发了石灰石烧结新工艺提取粉煤灰中的氧化铝,将粉煤灰与石灰石按照一定的比例混合并煅烧,再采用碱溶和拜耳法生产出了一级砂状的氧化铝。同时将过程中产生的废渣用来生产水泥和步道砖等,实现了低污染、低成本、低排放的循环产业链[10]。

2.2.2碱石灰烧结法

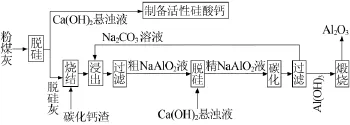

石灰、苏打和粉煤灰混合反应生成可溶性的铝酸盐和不溶性的钙硅酸盐,而在高温下(通常为1 100~1 400℃)不可避免会产生其他的化合物。因此,碱石灰烧结法也包括对浸出液的净化过程。其方法是将浸出所得到滤渣过滤,用Ca(OH)2悬浮液在高温、高压下沉淀处理所有溶解的氧化硅,再用拜耳法或者通入CO2水解沉淀氧化铝,再将沉淀经分离、煅烧转化为氧化铝。碱石灰烧结法工艺流程见图5。

图5 碱石灰烧结法工艺流程示意图

王佳东等[11]先对粉煤灰脱硅,采用碱石灰烧结法对脱硅粉煤灰中提取氧化铝过程做了研究,探讨了熟料烧成条件对氧化铝溶出率的影响。在烧结温度为1 200℃、保温时间为60 min的烧结条件下烧成熟料,熟料中Al2O3溶出率可达90%以上。唐云等[12]考察了单一烧结剂作用、烧结剂用量和配比、烧结剂协同作用、烧结时间及烧结温度对粉煤灰烧结熟料中氧化铝溶出率的影响。在850℃条件下烧结30 min,粉煤灰中氧化铝的溶出率可达72.21%。

2.2.3预脱硅-烧结联合法

由于粉煤灰中二氧化硅含量较大,从而会消耗大量的石灰。因此,在石灰、苏打烧结工艺中需严格要求粉煤灰的Al2O3与SiO2的质量比。当粉煤灰中的铝硅质量比为0.8~1.0时,通过脱除硅富集铝是一个很好的选择。粉煤灰中除了莫来石和晶态石英外,还有非晶物质和活性二氧化硅,约占粉煤灰总量的30%~60%(质量分数)[13]。因此,预脱硅后再烧结的联合工艺不仅可以降低二氧化硅的含量,还能减少烧结剂的消耗。

高铝粉煤灰主要由二氧化硅玻璃相与微晶莫来石组成,内蒙古大唐国际有限公司针对高铝粉煤灰这一结构特性,研制出了一种新型的预脱硅碱石灰烧结法,从高铝粉煤灰提取氧化铝的同时联产活性硅酸钙[14]。首先脱除粉煤灰中含有的40%(质量分数)的二氧化硅,使氧化铝和二氧化硅的质量比翻倍。再将脱硅粉煤灰加入电石渣,通过烧结提取氧化铝。富含硅的溶液用于制备活性硅酸钙,活性硅酸钙可用作造纸的填料。中和并脱水后的硅钙残渣可以用作生产水泥的原料。结果表明:氧化铝的提取率可以达到90%,并且获得的氧化铝能够满足一级冶金氧化铝标准。该技术的工艺流程如图6所示。

图6 预脱硅-碱石灰烧结工艺流程示意图

2.2.4其他烧结法

除石灰和碱石灰烧结法外,其他烧结工艺还有盐-苏打混合烧结法,硫酸铵烧结法和硫酸烧结法等。在盐-苏打混合烧结法中,先将粉煤灰和NaCl-Na2CO3混合烧结,在水中骤冷,再在稀酸溶液中浸出。W.J.McDowell等[15]首次将粉煤灰同NaCl以及Na2CO3混合物在700~900℃下烧结,烧结产物再用硝酸或硫酸浸出,最终90%~99%的铝得到回收。V. A.Decarlo等[16]使用CaCl2-Na2CO3和NaCl-CaCO3烧结粉煤灰,再用水和硝酸溶液浸出,粉煤灰中氧化铝的溶解率分别为 78%和74%。梁振凯等[17]采用CaCl2焙烧活化粉煤灰,焙烧熟料经水洗后,用硫酸溶液浸取以回收粉煤灰中的氧化铝,氧化铝浸取率可达95%以上。吕建燚等[18]利用硫酸铵与粉煤灰混合煅烧,使粉煤灰中的氧化铝与硫酸铵反应生成硫酸铝,再加入氢氧化钠溶液溶解,由此排除Ca2+和Fe3+的干扰,通入过量的二氧化碳气体以实现硅铝固液分离,得到氢氧化铝,再经煅烧分解得到氧化铝产物。结果表明,利用此工艺从粉煤灰中提取氧化铝的提取率可达96.38%。赵俊梅等[19]研究了以硫酸为配料焙烧粉煤灰,经过水浴溶出使浸出渣和硫酸铝分离,硫酸铝溶液经蒸发浓缩和冷却结晶后,得到硫酸铝晶体。再将硫酸铝晶体放入马弗炉中脱水,在电炉中经高温煅烧,即可获得冶金级Al2O3。

大多数的烧结方法并不能同时提取氧化铝和二氧化硅,产生大量的硅钙渣,而硅钙渣目前除了生产水泥外还没有其他的有效利用途径;同石灰烧结法相比,碱石灰烧结法产生更少的固体渣,但其消耗的能量也相对较高,且工艺复杂;预脱硅-烧结联合法虽然在某种程度具备同时提取二氧化硅和减少固体残渣的优点,但是仍然面临着过滤和脱硅液的洗涤等方法在工业上应用的问题。这些问题都限制了其大规模的工业化应用。

2.3其他提取方法

2.3.1水热活化法

水热活化法是根据粉煤灰矿物特性和化学组成特点所研究的一种工艺方法。先将粉煤灰同适量的碳酸钠混合,煅烧活化,再将活化产物放到反应釜中,加入适量的氢氧化钠溶液,同时加入氧化钙进行高压水热反应,使其与粉煤灰霞石中的二氧化硅形成水合硅酸钙钠,氧化钙的加入有利于水合硅酸钙的生成,促使霞石彻底分解,氧化铝以铝酸钠形式进入溶液,进而实现铝和硅的分离。铝酸钠溶液蒸发结晶,再溶解,经过种分获得Al(OH)3,最后煅烧得到Al2O3。董宏等[20]采用高压水热活化法对预先烧制的粉煤灰进行碱溶实验,通过对溶出工艺的优化,取得了氧化铝溶出率95%以上的效果。

2.3.2石灰蒸压-低温煅烧法

石灰低温蒸压烧结法是在石灰烧结法的基础上所研究的一种新的工艺方法。其工艺流程是先将石灰、水与粉煤灰按一定比例混合后,置于蒸压反应釜当中反应,生成水合硅铝酸钙(3CaO·Al2O3·SiO2·4H2O),从而增加粉煤灰活性。通过高温煅烧,使水合硅铝酸钙分解形成硅酸二钙(2CaO·SiO2)和七铝酸十二钙(12CaO·7Al2O3)。再加入碳酸钠溶液浸出,七铝酸十二钙被溶解为偏铝酸钠和碳酸钙,而硅酸二钙不溶,碳酸钙和硅酸二钙作为沉淀成为废渣,通过过滤分离出来,同时实现铝硅分离。之后将滤液中的偏铝酸钠进行碳分,最终得到氧化铝。裴新意等[21]利用石灰蒸压-低温煅烧法提取粉煤灰中氧化铝。在蒸压时间为12 h、蒸压温度为180℃、煅烧温度为900℃、煅烧时间为4 h的条件下,提取率达到80%以上。

3 结论和未来研究方向

随着铝土矿储量的不断减少以及市场对氧化铝需求量的不断增加,从粉煤灰中回收氧化铝已经引起广泛的关注。然而,目前这些方法仍存在各种各样的缺点,迄今报道的大部分工艺还只是实验室规模。基于粉煤灰提取氧化铝的技术发展方向提出建议:1)增加从粉煤灰提取氧化铝回收产生的副产品,增加潜在的工业协同机会,如生产白炭黑、水玻璃、水泥、硅酸钙、吸附剂等。2)开发新的工艺生产路线,改进工艺方法,优化工艺流程,实现优势互补。3)在利用粉煤灰提取氧化铝的生产中,应考虑工艺过程对环境带来的影响,定期进行评估和监督,避免生产过程中产生二次污染,实现无污染低能耗生产工艺。

[1]雷瑞,付东升,李国法,等.粉煤灰综合利用研究进展[J].洁净煤技术,2013(3):106-109.

[2]李春风,柳振江,王建平,等.我国铝矿资源现状分析及可持续发展建议[J].中国矿业,2014,23(8):5-10.

[3]程春艳.经济转型背景下中国铝产业发展战略研究[D].北京:中国地质大学(北京),2013.

[4]蒋家超,赵由才.粉煤灰提铝技术的研究现状[J].有色冶金设计与研究,2008,29(2):40-43.

[5]陈朝轶,吕莹璐,李军旗,等.用硫酸从粉煤灰中直接浸出氧化铝[J].湿法冶金,2013,32(5):309-311.

[6]王爱爱.循环经济与“一步酸溶法”提取氧化铝产业[J].内蒙古科技与经济,2014(11):102-103.

[7]孙秀君.活化-酸浸法提取粉煤灰中的氧化铝[J].轻金属,2014(11):15-18.

[8]Wu Chengyou,Yu Hongfa,Zhang Huifang.Extraction of aluminum by pressure acid-leaching method from coal fly ash[J].Transactions of Nonferrous Metals Society of China,2012(22):2282-2288.

[9]公明明.微波强化盐酸浸取粉煤灰工艺过程研究[D].上海:华东理工大学,2011.

[10]江苏氯碱.石灰石烧结新工艺打通全流程粉煤灰制氧化铝示范工程投产[J].江苏氯碱,2015(1):18-19.

[11]王佳东,翟玉春,申晓毅.碱石灰烧结法从脱硅粉煤灰中提取氧化铝[J].轻金属,2009(6):14-16.

[12]唐云,陈福林.碱石灰烧结法提取粉煤灰中的氧化铝[J].矿冶工程,2008,28(6):73-75.

[13]李国学.固体废物处理与资源化[M].北京:中国环境科学出版社,2005:244.

[14]孙俊民,王秉军,张占军.高铝粉煤灰资源化利用与循环经济[J].轻金属,2012(10):1-5.

[15]McDowell W J,Seeley F G.Salt-soda sinter process for recovering aluminum from fly ash:US,4254088[P].1981-03-03.

[16]Decarlo V A,Seeley F G,Canon R M,et al.Evaluation of potential processes for the recovery of resource[R].Nashville,T.N.:Oak Ridge National Laboratory,1978.

[17]梁振凯,雷雪飞,孙应龙,等.氯化钙焙烧法提取粉煤灰中的氧化铝[J].中国环境科学,2013(9):1601-1606.

[18]吕建燚,姚尽丰.一种基于硫酸铵法从粉煤灰中高效提取氧化铝的工艺:中国,103936043A[P].2014-07-23.

[19]赵俊梅,张金山,李小雪.粉煤灰硫酸化焙烧提取硫酸铝的试验研究[J].轻金属,2014(1):14-16.

[20]董宏,张文广.水热活化法提取粉煤灰中的氧化铝[J].世界地质,2014,33(3):723-729.

[21]裴新意.石灰蒸压-低温煅烧法与煤粉-石灰直接燃烧法提取粉煤灰中氧化铝的实验研究[D].西安:长安大学,2009.

联系方式:1006718706@qq.com

Present situation and research progress of alumina extracting technology from coal fly ash

Pu Wei1,Liang Jie2,Lei Zeming1,Li Changwei1,Zhang Quanli1

(1.College of Materials and Metallurgy,Guizhou University,Guiyang 550025,China;2.Guizhou Institute of Technology)

Coal fly ash(CFA),an industrial by-product,is derived from coal combustion in thermal power plants.It is one of the most complex and abundant of anthropogenic materials,and its improper disposal had resulted in a waste of recoverable resources.As coal fly ash is rich in alumina,it can be used for a potential substitute for bauxite.The necessity of extracting alumina from fly ash from two aspects,such as the preparation and utilization of China′s CFAs and the shortage of bauxite resources,was discussed,respectively.Then various techniques and the latest technology research advances in extracting alumina from fly ash were reviewed.Finally,the shortcomings of fly ash recycling and directions for research and development were forecasted.

fly ash;alumina;bauxite;extraction technique

TQ133.1

A

1006-4990(2016)02-0009-04

2015-08-11

蒲维(1990—),男,硕士,主要研究方向为冶金资源综合利用与生态化冶金。